Einführung

Jeder ungeplante Anlagenstillstand kostet Industriebetriebe durchschnittlich 260.000 Dollar pro Stunde. Doch 43 % dieser Ausfälle sind auf vermeidbare menschliche Fehler zurückzuführen. Dieser Artikel zeigt, wie strukturierte Bedienerschulungsprogramme, wie sie von führenden Herstellern eingeführt wurden, die Betriebskosten senken und gleichzeitig die Lebensdauer von Maschinen verlängern. Sie erfahren, mit welchen Strategien Sie Ihre Mitarbeiter von einer Belastung in Ihr wertvollstes Gut, die Zuverlässigkeit, verwandeln können.

Die entscheidende Rolle der Bedienerschulung in der modernen Industrie

Zusammenhang zwischen Qualifikationsdefiziten und Maschinenausfallzeiten

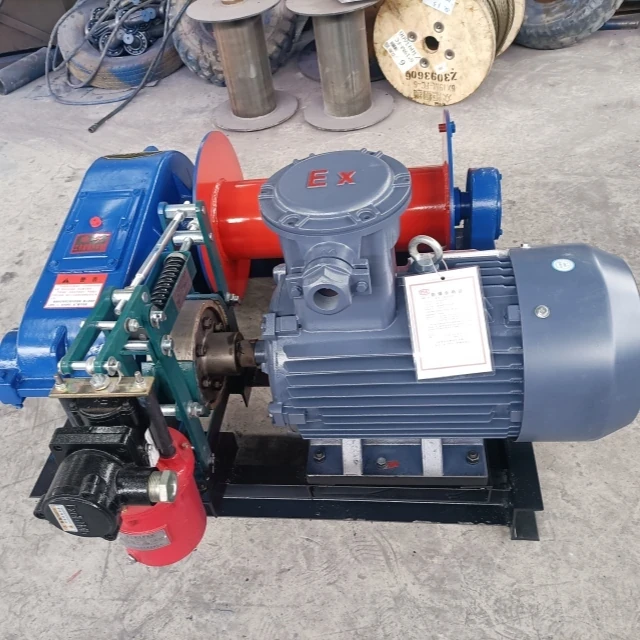

Bediener, die mit der Lastdynamik einer Winde nicht vertraut sind, überschreiten häufig die sicheren Arbeitsgrenzen und verursachen einen vorzeitigen Verschleiß der Drahtseile. Studien zeigen:

- 68 % der Ausfälle von Hydrauliksystemen sind auf unsachgemäßes Druckmanagement zurückzuführen.

- Unsachgemäß durchgeführte Kaltstartverfahren beschleunigen den Motorverschleiß um 200 %.

Haben Sie sich schon einmal gefragt, warum identische Ausrüstungen an manchen Standorten um Jahre länger halten? Der Unterschied liegt in den täglichen Betriebsgewohnheiten - wie z. B. ordnungsgemäße Aufwärmsequenzen -, die geschulte Bediener konsequent durchführen.

Quantifizierung der finanziellen Auswirkungen von Betriebsfehlern

Ein Bauunternehmen verfolgte drei Jahre lang die Wartungsdaten von 120 Maschinen:

| Fehlerart | Durchschnittl. Reparaturkosten | Häufigkeit (Monatlich) |

|---|---|---|

| Überlastung | $8,200 | 4.3 Vorfälle |

| Verschmutzung | $3,750 | 11,2 Vorfälle |

Durch die Einführung des Garlway-Programms für zertifizierte Bediener konnten diese Fehler innerhalb von acht Monaten um 76 % gesenkt werden, was einer jährlichen Einsparung von 387.000 US-Dollar pro Baustelle entspricht.

Best Practices für den Aufbau eines kostensparenden Schulungsprogramms

Fallstudie: Reduzierung der Ausfallzeiten um 30 % im Fertigungssektor

Ein Hersteller von schwerem Gerät gestaltete die Schulung um drei Säulen herum neu:

- Präzisionsbetrieb - Beherrschen von Lastdiagrammen und dynamischem Bremsen

- Vorhersage von Ausfällen - Erkennen von Frühwarnzeichen wie ungewöhnliche Hydraulikgeräusche

- Vorbeugende Protokolle - Tägliche Kontrollpunkte für kritische Komponenten

Die Ergebnisse umfassen:

- 42 % weniger Lagerwechsel

- 19% längere Wartungsintervalle für Drahtseile

- Einsparungen von 1,2 Mio. $ in 14 Anlagen

Können Ihre Mitarbeiter fünf verräterische Anzeichen für einen bevorstehenden Getriebeausfall erkennen? Die meisten können es nicht - bis eine Schulung die Ausfallmuster sichtbar macht.

Integration von simulationsbasiertem Training zur Fehlervermeidung

Fortschrittliche Programme verwenden jetzt:

- Virtuelle Realität Nachbildung von Hochrisikoszenarien (z. B. überlastete Aufzüge auf Pisten)

- Steuerungen mit haptischem Feedback Vermittlung der richtigen Joystick-Techniken

- Datengesteuerte Bewertungen Benchmarking der Bedienereffizienz

Ein Bergbauunternehmen, das diesen Ansatz anwendet, konnte die Kosten für den Austausch von Winden um 61 % senken - ein Beweis dafür, dass das Training des Muskelgedächtnisses Schäden in der Praxis verhindert.

Schlussfolgerung: Ausbildung in greifbaren ROI verwandeln

- Beginnen Sie mit einer Fehleranalyse - Verwenden Sie Ihre Wartungsaufzeichnungen, um die kostspieligsten bedienerabhängigen Ausfälle zu identifizieren.

- Partnerschaften mit OEMs - Garlway und andere Hersteller bieten maschinenspezifische Schulungsmodule an.

- Messen Sie unerbittlich - Verfolgen Sie sowohl die Beherrschung von Fertigkeiten (über Beurteilungen) als auch die KPIs der Ausrüstung (Ausfallzeiten, Ersatzteilaustausch)

Die zuverlässigsten Arbeitsplätze sind nicht die mit den neuesten Geräten - es sind die, auf denen jeder Bediener mit der Präzision eines Menschen arbeitet, der genau weiß, wie sich seine Handlungen auf die Maschine auswirken. Dieses Maß an betrieblicher Disziplin kann nur durch gezielte, kontinuierliche Schulung erreicht werden.

Sind Sie bereit, Ihr Einsparpotenzial zu berechnen? Vergleichen Sie Ihre aktuellen Wartungskosten mit den branchenüblichen Einsparungen von 30-40 %, die durch zertifizierte Bedienerprogramme erzielt werden können.