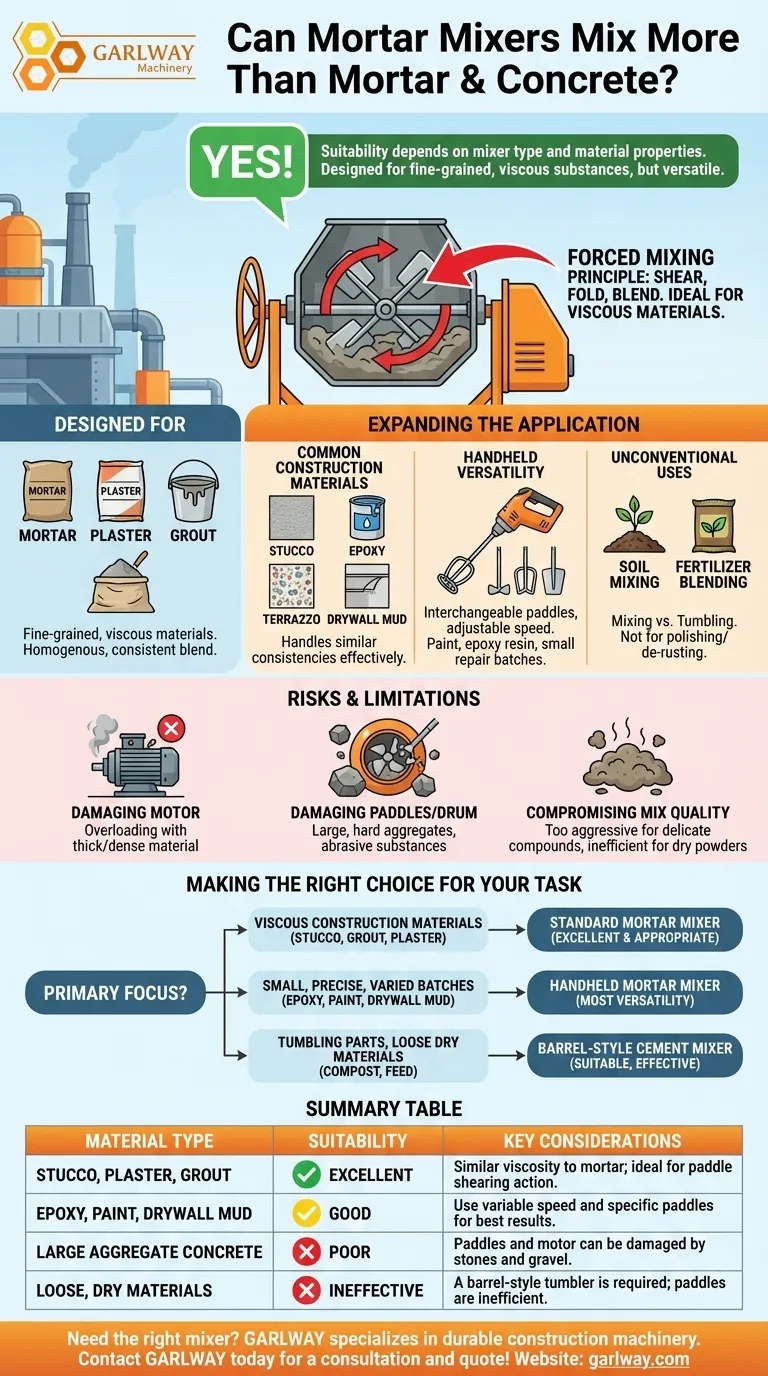

Ja, Mörtelmischer können für andere Materialien verwendet werden, aber die Eignung hängt vollständig von der Art des Mischers und den Eigenschaften des Materials ab, das Sie mischen möchten. Obwohl sie speziell für feinkörnige Materialien wie Mörtel und Beton entwickelt wurden, sind viele Modelle vielseitig genug, um Substanzen wie Putz, Gips, Epoxidharz und Fugenmörtel effektiv zu verarbeiten.

Der Schlüssel liegt darin zu verstehen, dass ein Mörtelmischer Paddel für eine erzwungene Scherwirkung verwendet, was ihn ideal für viskose, klebrige Materialien macht. Seine Wirksamkeit für alles andere hängt davon ab, die Konsistenz und das Volumen des Materials an die spezifische Leistung und das Design des Mischers anzupassen.

Wofür Mörtelmischer ausgelegt sind

Das Prinzip des erzwungenen Mischens

Ein Mörtelmischer schleudert seinen Inhalt nicht wie ein herkömmlicher Trommelmischer. Stattdessen verwendet er eine Reihe von stationären oder rotierenden Paddeln, um das Material zu scheren, zu falten und zu vermischen.

Diese erzwungene Mischwirkung ist entscheidend für die Herstellung einer glatten, homogenen und konsistenten Mischung, die für Mörtel, Putz und Fugenmörtel erforderlich ist. Sie stellt sicher, dass alle feinen Partikel gleichmäßig benetzt und verteilt werden.

Ideale Materialien

Dieses Design ist für feinkörnige, viskose Materialien optimiert. Die Scherwirkung zersetzt Klumpen effizient und sorgt für eine gleichmäßige Textur in der gesamten Charge.

Erweiterung der Anwendung: Was kann man noch mischen?

Obwohl sie für einen bestimmten Zweck entwickelt wurden, macht die leistungsstarke Mischwirkung dieser Werkzeuge sie für eine Reihe anderer Aufgaben geeignet.

Gängige Baumaterialien

Viele Mörtelmischer, insbesondere langlebige gewerbliche Modelle, können Materialien mit ähnlichen Konsistenzen problemlos verarbeiten. Dazu gehören Putz, Gips, Epoxidharz, Terrazzo, Trockenbau-Spachtelmasse und verschiedene Arten von Fugenmörtel.

Die Vielseitigkeit von Handmischern

Handmörtelmischer bieten die größte Flexibilität für kleinere Arbeiten. Ihr Hauptvorteil ist die Möglichkeit, austauschbare Mischpaddel und einstellbare Geschwindigkeitsregler zu verwenden.

Durch den Austausch des Paddels gegen eines, das für Flüssigkeiten oder dickere Verbindungen ausgelegt ist, kann ein Handmischer für alles verwendet werden, von Farbe und Epoxidharz bis hin zu kleinen Reparaturmischungen spezialisierter Materialien.

Unkonventionelle Verwendungen: Mischen vs. Schleudern

Einige Benutzer verwenden Mischer für Aufgaben wie das Mischen von Düngemitteln in großen Mengen, die Zubereitung von Blumenerde oder das Mischen von Sand mit Harz. Ein Paddelmischer kann für diese Aufgaben gut funktionieren und eine gleichmäßige Verteilung der Komponenten gewährleisten.

Es ist jedoch wichtig, dies vom Schleudern zu unterscheiden. Aufgaben wie das Polieren von Teilen oder das Entrosten von Metall mit einem Schleifmittel erfordern einen Trommelmischer, keinen Paddelmischer. Die Paddel eines Mörtelmischers wären bei dieser Art von Arbeit unwirksam und würden wahrscheinlich beschädigt werden.

Risiken und Grenzen verstehen

Die Verwendung eines Mörtelmischers für ein nicht vorgesehenes Material kann zu schlechten Ergebnissen und Geräteschäden führen, wenn Sie seine Konstruktionsgrenzen nicht beachten.

Beschädigung des Motors

Das häufigste Risiko ist die Überlastung des Motors. Der Versuch, ein zu dickes, dichtes oder trockenes Material zu mischen, kann dazu führen, dass der Motor überlastet und durchbrennt. Stellen Sie immer sicher, dass Ihre Mischung den richtigen Flüssigkeitsgehalt für die Nennleistung der Maschine hat.

Beschädigung der Paddel und der Trommel

Das Mischen von Materialien mit groben, harten Zuschlagstoffen (wie Kies) oder stark abrasiven Substanzen kann die Paddel und das Innere der Trommel beschädigen. Mörtelmischer sind für Sand und feine Materialien ausgelegt, nicht für Steine.

Beeinträchtigung der Mischqualität

Die Verwendung des falschen Mischers kann auch Ihr Material ruinieren. Die intensive Scherwirkung eines Mörtelmischers kann für empfindliche Verbindungen zu aggressiv sein, während sein Paddeldesign für das Mischen sehr loser, trockener Pulver ohne Bindeflüssigkeit ineffizient ist.

Die richtige Wahl für Ihre Aufgabe treffen

- Wenn Ihr Hauptaugenmerk auf dem Mischen von viskosen Baumaterialien wie Putz, Fugenmörtel oder Gips liegt: Ein Standard-Mörtelmischer ist ein ausgezeichnetes und geeignetes Werkzeug für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Mischen kleiner, präziser oder verschiedener Materialchargen wie Epoxidharz, Farbe oder Trockenbau-Spachtelmasse liegt: Ein Handmörtelmischer mit variabler Geschwindigkeit und austauschbaren Paddeln bietet die größte Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Schleudern von Teilen oder dem Mischen sehr loser, trockener Materialien (z. B. Kompost oder Tierfutter) liegt: Ein Trommelmischer ist eine geeignetere und effektivere Wahl als ein Paddel-Mörtelmischer.

Letztendlich ist die Anpassung des Werkzeugs an die Aufgabe der sicherste Weg, um eine perfekte Mischung zu erzielen und Ihre Ausrüstung zu schützen.

Zusammenfassungstabelle:

| Materialtyp | Eignung für Mörtelmischer | Wichtige Überlegungen |

|---|---|---|

| Putz, Gips, Fugenmörtel | Ausgezeichnet | Ähnliche Viskosität wie Mörtel; ideal für Paddel-Scherwirkung. |

| Epoxidharz, Farbe, Trockenbau-Spachtelmasse | Gut (mit Handmischer) | Verwenden Sie variable Geschwindigkeit und spezielle Paddel für beste Ergebnisse. |

| Beton mit groben Zuschlagstoffen | Schlecht | Paddel und Motor können durch Steine und Kies beschädigt werden. |

| Lose, trockene Materialien (z. B. Kompost) | Ineffektiv | Ein Trommelmischer ist erforderlich; Paddel sind ineffizient. |

Benötigen Sie den richtigen Mischer für Ihre spezifischen Materialien? GARLWAY ist spezialisiert auf langlebige Baumaschinen, einschließlich leistungsstarker Mörtel- und Betonmischer für Bauunternehmer und Baufirmen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Ausrüstung, um Ihre Arbeit effizient zu erledigen und kostspielige Fehler zu vermeiden. Kontaktieren Sie GARLWAY noch heute für eine persönliche Beratung und erhalten Sie ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- JDC350 Kleiner Zementbetonmörtelmischer

- Automatische Betonmischmaschine Neu

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Baustoffbetonanlage Maschine Betonmischer

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

Andere fragen auch

- Warum ist es wichtig, den Beton in einem Betonmischer in Bewegung zu halten? Qualität und Festigkeit sicherstellen

- Wer hat den ersten Betonmischwagen erfunden? Die Geschichte von Stephen Stepanians mobiler Revolution

- Was war das Besondere an Roscoe Lees Betonmischer-Design von 1934? Pionierarbeit bei modularen Baumaschinen

- Warum ist die Reinigung eines Betonmischers nach Gebrauch wichtig? Vermeiden Sie kostspielige Reparaturen und gewährleisten Sie Qualität

- Welche Sicherheitsvorteile bieten Betonmischwagen? Erhöhen Sie die Sicherheit und Effizienz auf der Baustelle