In einer modernen Betonmischanlage werden die Materialien fast ausschließlich nach Gewicht gemessen. Dies geschieht mithilfe einer Reihe von speziellen Wiegbehältern und Silos, die jeweils mit elektronischen Sensoren ausgestattet sind. Ein zentrales Computersystem steuert den gesamten Prozess und stellt sicher, dass jede Komponente – von Zuschlagstoffen über Zement bis hin zu Wasser – mit hoher Präzision gemessen wird, bevor sie im Mischer zusammengeführt werden.

Die entscheidende Erkenntnis ist, dass die moderne Betonproduktion auf ein automatisiertes Wiegesystem und nicht auf das Volumen angewiesen ist, um Chargenkonstanz zu erreichen. Diese Präzision ist die Grundlage für die Herstellung von Beton, der spezifische Festigkeits- und Haltbarkeitsanforderungen erfüllt.

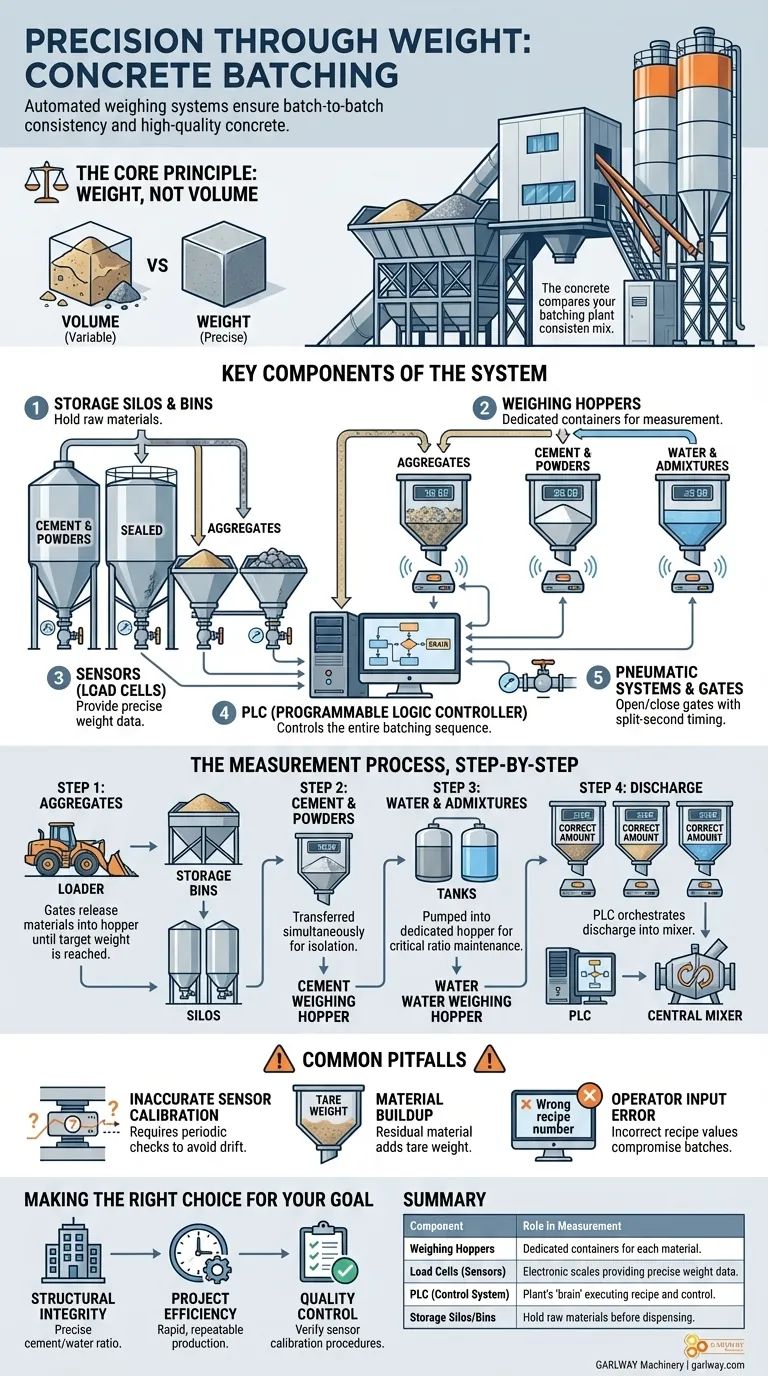

Das Kernprinzip: Präzision durch Gewicht

Das Verständnis, warum Gewicht der Standard ist, ist der Schlüssel zum Verständnis der Technik hinter einer Mischanlage. Dieses System ist vor allem auf Genauigkeit und Wiederholbarkeit ausgelegt.

Warum Gewicht, nicht Volumen?

Die Messung nach Gewicht ist weitaus genauer als die Messung nach Volumen. Die Dichte von Materialien wie Sand und Zuschlagstoffen kann je nach Feuchtigkeitsgehalt und Verdichtung erheblich variieren.

Ein Kubikmeter feuchter Sand wiegt mehr als ein Kubikmeter trockener Sand. Durch die Verwendung von Gewicht stellt das System sicher, dass die richtige Masse jedes Materials hinzugefügt wird, unabhängig von diesen Schwankungen, und garantiert jedes Mal ein konsistentes Mischdesign.

Die Schlüsselkomponenten des Systems

Der Messprozess ist eine koordinierte Anstrengung mehrerer Schlüsselkomponenten, die im Einklang arbeiten.

- Lagerbehälter und Silos: Diese beherbergen die Rohmaterialien. Zuschlagstoffe befinden sich typischerweise in großen offenen Behältern, während Zement und andere Pulver in versiegelten Silos gelagert werden, um sie vor Feuchtigkeit zu schützen.

- Wiegbehälter: Dies sind die speziellen Behälter, in die die Materialien zur Messung dosiert werden. Es gibt separate Wiegbehälter für Zuschlagstoffe, Zement, Wasser und chemische Zusatzmittel.

- Sensoren (Wägezellen): Dies sind die elektronischen Waagen, die an den Wiegbehältern angebracht sind. Sie senden präzise Gewichtdaten an das zentrale Steuerungssystem.

- SPS (Speicherprogrammierbare Steuerung): Dies ist das "Gehirn" der Anlage. Das Computersystem und seine Software empfangen das Mischdesign-Rezept, überwachen die Signale der Sensoren und steuern die gesamte Dosiersequenz.

- Pneumatische Systeme und Klappen: Dies sind die "Muskeln". Die SPS sendet Signale an diese Systeme, um die Klappen der Silos und Behälter zu öffnen und zu schließen, wodurch der Materialfluss mit Millisekundengenauigkeit gestartet und gestoppt wird.

Der Messprozess, Schritt für Schritt

Die gesamte Sequenz ist automatisiert und wird vom zentralen Computer gesteuert, um sicherzustellen, dass für jede Charge die richtigen Anteile in den Mischer geliefert werden.

Schritt 1: Zuführung und Verwiegung von Zuschlagstoffen

Ein Radlader transportiert zunächst Zuschlagstoffe wie Sand und Kies vom Hauptlagerplatz in ihre jeweiligen Lagerbehälter. Wenn eine Charge gestartet wird, öffnet das System die Klappen, um diese Materialien in einen großen Zuschlagstoff-Wiegbehälter abzulassen, bis das Zielgewicht erreicht ist.

Schritt 2: Verwiegung von Zement und Pulvern

Gleichzeitig werden Zement und andere pulverförmige Materialien aus ihren luftdichten Silos in einen separaten, hochversiegelten Zement-Wiegbehälter transportiert. Diese Isolierung verhindert Kontamination und Materialverlust.

Schritt 3: Dosierung von Wasser und Zusatzmitteln

Selbst Flüssigkeiten werden zur maximalen Genauigkeit nach Gewicht gemessen. Wasser und flüssige chemische Zusatzmittel werden in ihre eigenen speziellen Wiegbehälter gepumpt, um sicherzustellen, dass das kritische Wasser-Zement-Verhältnis präzise eingehalten wird.

Schritt 4: Computergesteuerte Entleerung

Sobald die SPS bestätigt hat, dass jeder Wiegbehälter die richtige Materialmenge enthält, orchestriert sie die Entleerung. Die Klappen der Behälter öffnen sich in einer vorprogrammierten Sequenz und geben die Materialien in den zentralen Mischer der Anlage zur Vermischung frei.

Häufige Fallstricke und Fehlerquellen

Obwohl hochzuverlässig, sind automatisierte Wiegesysteme nicht unfehlbar. Das Verständnis potenzieller Probleme ist für die Qualitätskontrolle unerlässlich.

Ungenauigkeiten bei der Sensor-Kalibrierung

Die Wägezellensensoren sind das Herzstück des Systems und erfordern eine regelmäßige Kalibrierung. Ohne regelmäßige Überprüfungen können sie abdriften und zu durchweg falschen Chargen führen, die die Designspezifikationen möglicherweise nicht erfüllen.

Materialansammlungen

Mit der Zeit können sich feuchter Zement oder Zuschlagstoffe an den Innenflächen der Behälter ansammeln. Dieses Restmaterial fügt ein "Tara-Gewicht" hinzu, das die Messungen verfälschen kann, wenn es nicht regelmäßig gereinigt wird.

Bediener-Eingabefehler

Das System ist nur so gut wie das Rezept, das in ihm programmiert ist. Ein Bediener, der versehentlich einen falschen Wert in die SPS eingibt, kann eine ganze Reihe von Chargen beeinträchtigen. Automatisierte Systemprüfungen und -ausgleich sind unerlässlich, um dies zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, wie eine Mischanlage funktioniert, befähigt Sie, sicherzustellen, dass Ihr Projekt die Betonqualität erhält, die es erfordert.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Die präzise, gewichtsbasierte Messung von Zement und Wasser ist der kritischste Faktor für die Erzielung der geplanten Betonfestigkeit.

- Wenn Ihr Hauptaugenmerk auf Projekteffizienz liegt: Die Automatisierung dieses Wiegeprozesses ermöglicht die schnelle und hochgradig wiederholbare Produktion, die erforderlich ist, um straffe Bauzeitpläne einzuhalten.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle liegt: Erkundigen Sie sich immer nach dem Kalibrierungsplan und den Verfahren der Anlage, um zu überprüfen, ob ihre Messungen durchweg genau sind.

Letztendlich hat die Umstellung von Volumenmessung auf automatisierte gewichtsbasierte Messung die Betonproduktion von einem Handwerk zu einer Wissenschaft gemacht.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Messung |

|---|---|

| Wiegbehälter | Spezielle Behälter für jedes Material (Zuschlagstoffe, Zement, Wasser). |

| Wägezellen (Sensoren) | Elektronische Waagen, die dem Steuerungssystem präzise Gewichtdaten liefern. |

| SPS (Steuerungssystem) | Das "Gehirn" der Anlage, das das Rezept ausführt und die Dosiersequenz steuert. |

| Lagerbehälter/Silos | Lagern Rohmaterialien, bevor sie in die Wiegbehälter dosiert werden. |

Benötigen Sie eine zuverlässige Betonmischanlage, die präzise Mischungen und gleichbleibende Qualität für Ihr Projekt garantiert?

GARLWAY ist spezialisiert auf die Entwicklung von Hochleistungsbaumaschinen, einschließlich fortschrittlicher Betonmischanlagen, Betonmischer und Winden. Unsere automatisierten, gewichts basierten Systeme sind für Bauunternehmen und Auftragnehmer konzipiert, die Genauigkeit, Effizienz und Langlebigkeit fordern, um straffe Zeitpläne und strenge Qualitätsstandards einzuhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Präzision und Zuverlässigkeit in Ihre Betonproduktion bringen können.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Wie unterscheiden sich Toplader-Betonmischer von anderen Typen? Wählen Sie den richtigen Mischer für Ihr Projekt

- Welche Vorteile bieten Betonfahrbahnen für Brücken, Eisenbahnen und Straßen? Höhere Langlebigkeit & geringere Lebenszykluskosten

- Wie schneidet die Effizienz des selbstladenden Betonmischers bei Regenwetter ab? Aufrechterhaltung einer Produktivität von 80 %

- Wie passen sich selbstladende Betonmischer an Projekte unterschiedlicher Größe an? Beton nach Bedarf überall

- Welche Arten von Bauprojekten verwenden typischerweise Betonmischwagen? Von Autobahnen bis zu Fundamenten für Wohnhäuser