Im Kern sind der Kontrollraum und seine Hauptsoftware das Gehirn und das zentrale Nervensystem einer Betonmischanlage. Sie bieten die zentralisierte Automatisierung und Intelligenz, die erforderlich sind, um Rohstoffe in ein konsistentes, qualitativ hochwertiges Produkt zu verwandeln, indem sie Rezepte verwalten, Messungen automatisieren und den gesamten Produktionszyklus überwachen.

Die grundlegende Rolle des Steuerungssystems besteht darin, die Betonproduktion von einer variablen, arbeitsintensiven Aufgabe in einen hochpräzisen, wiederholbaren und effizienten industriellen Prozess zu verlagern. Es ist der Schlüssel zur Gewährleistung der Qualität bei gleichzeitiger Minimierung von Abfall.

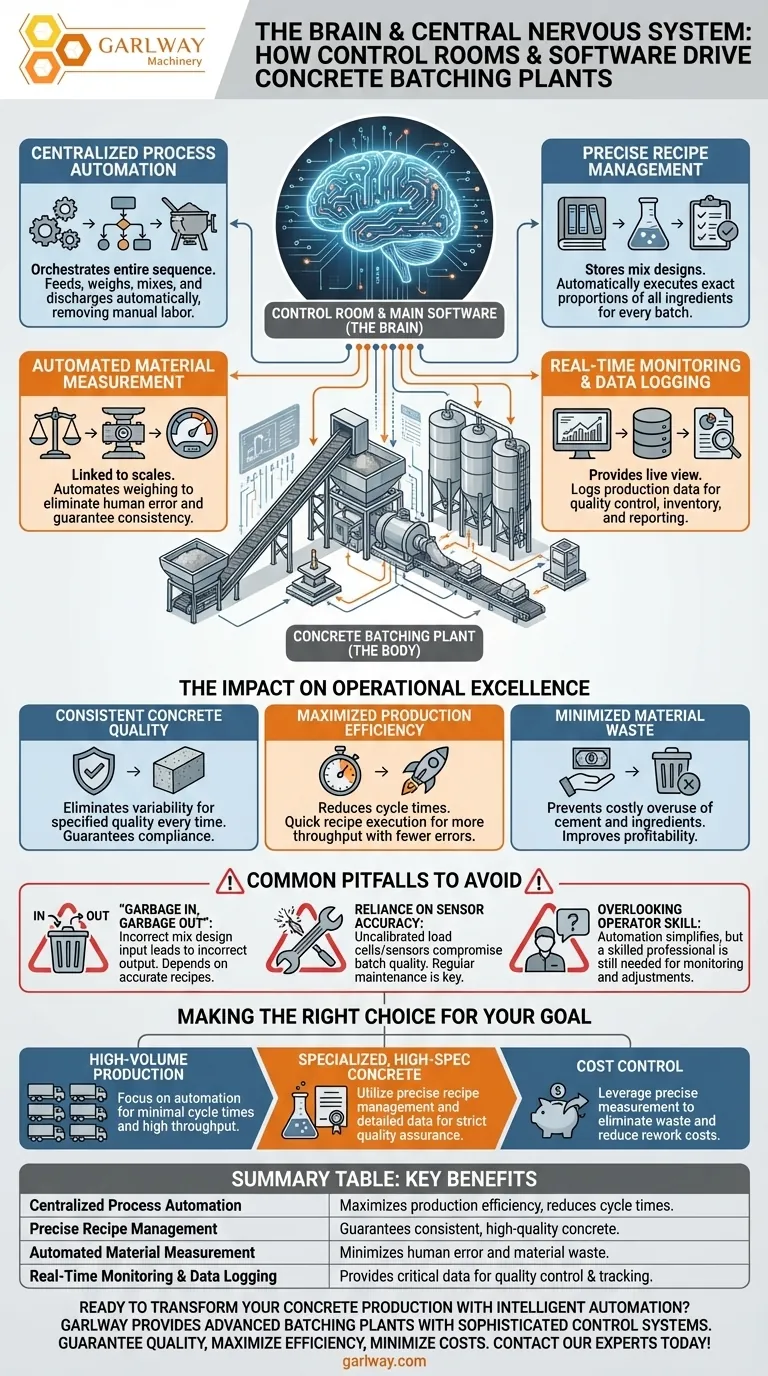

Die Kernfunktionen des Steuerungssystems

Ein modernes Steuerungssystem ist dafür verantwortlich, jeden kritischen Schritt des Dosierprozesses mit digitaler Präzision zu orchestrieren. Es ersetzt manuelles Raten durch automatisierte, datengesteuerte Befehle.

Zentralisierte Prozessautomatisierung

Die Software steuert die gesamte Betriebssequenz. Dazu gehören die Zufuhr von Zuschlagstoffen und Pulvern aus Lagersilos, das Wiegen jeder Komponente, der Transport zum Mischer, das Hinzufügen von Wasser und Zusatzmitteln sowie die Steuerung der Mischzeit vor der Entleerung.

Präzise Rezeptverwaltung

Das System speichert vordefinierte Mischungsdesigns oder „Rezepte“ in seinem Speicher. Bediener können ein bestimmtes Rezept auswählen, und die Software führt es automatisch aus, wodurch sichergestellt wird, dass für jede einzelne Charge die genauen Anteile von Sand, Zuschlagstoffen, Zement, Wasser und Zusatzmitteln verwendet werden.

Automatisierte Materialmessung

Um die Genauigkeit zu gewährleisten, ist das Steuerungssystem mit Waagen und Messgeräten verbunden. Es automatisiert das Wiegen und Messen aller Zutaten, eine kritische Funktion, die potenzielle menschliche Fehler beseitigt und die Konsistenz von Charge zu Charge gewährleistet.

Echtzeitüberwachung und Datenprotokollierung

Der Kontrollraum bietet den Bedienern eine Live-Ansicht des gesamten Anlagenbetriebs. Die Software protokolliert auch Produktionsdaten, die für die Qualitätskontrolle, die Bestandsverfolgung und die Erstellung von Berichten von unschätzbarem Wert sind.

Die Auswirkungen auf operative Exzellenz

Durch die Automatisierung und Zentralisierung der Steuerung liefert das System greifbare Vorteile, die für jedes moderne Bauprojekt entscheidend sind. Die Auswirkungen gehen weit über einfachen Komfort hinaus.

Gewährleistung einer gleichbleibenden Betonqualität

Der Hauptvorteil des Systems ist seine Fähigkeit, jedes Mal Beton von gleichbleibender, spezifizierter Qualität zu produzieren. Durch die präzise Steuerung der Mischparameter werden Schwankungen beseitigt, die zu schwachem oder nicht konformem Beton führen.

Maximierung der Produktionseffizienz

Die Automatisierung reduziert die für den Abschluss eines Chargenzyklus erforderliche Zeit drastisch. Die Möglichkeit, Rezepte schnell abzurufen und ohne manuelle Eingriffe auszuführen, bedeutet, dass in kürzerer Zeit mehr Beton mit weniger Fehlern produziert werden kann.

Minimierung von Materialabfall

Präzision ist der Feind des Abfalls. Durch die Sicherstellung der genauen Menge jedes verwendeten Materials verhindert das Steuerungssystem die kostspielige Überdosierung von Zement und anderen teuren Zutaten, was die Rentabilität der Anlage direkt verbessert.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl leistungsfähig, ist das Steuerungssystem ein Werkzeug, das von korrekten Eingaben und Wartung abhängt. Das Verständnis seiner Grenzen ist der Schlüssel zur Nutzung seines vollen Potenzials.

Das Prinzip „Garbage In, Garbage Out“

Die Ausgabe des Systems ist nur so gut wie die darin programmierten Rezepte. Ein falsches Mischungsdesign, das in die Software eingegeben wird, wird perfekt ausgeführt, was zu einer perfekt produzierten Charge falschen Betons führt.

Abhängigkeit von der Sensorgenauigkeit

Das gesamte System hängt von genau kalibrierten Sensoren ab, insbesondere von den Wägezellen zur Materialverwiegung. Wenn diese Sensoren nicht regelmäßig gewartet und kalibriert werden, arbeitet die Software mit falschen Daten, was die Chargenqualität beeinträchtigt.

Vernachlässigung der Bedienerfähigkeiten

Die Automatisierung vereinfacht Aufgaben, eliminiert aber nicht die Notwendigkeit eines qualifizierten Bedieners. Ein geschulter Fachmann ist erforderlich, um das System zu überwachen, Qualitätsprüfungen durchzuführen, mechanische Probleme zu beheben und bei Bedarf fundierte Anpassungen vorzunehmen.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie das Steuerungssystem, indem Sie seine Fähigkeiten mit Ihren spezifischen operativen Prioritäten in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Verlassen Sie sich auf die Automatisierung des Systems, um die Chargenzykluszeiten zu minimieren, und nutzen Sie seine Produktionsverfolgungsfunktionen zur Überwachung des Durchsatzes.

- Wenn Ihr Hauptaugenmerk auf spezialisiertem, hochfestem Beton liegt: Nutzen Sie die präzise Rezeptverwaltung und die detaillierte Datenprotokollierung, um sicherzustellen, dass jede Charge strenge Qualitätssicherungsstandards erfüllt.

- Wenn Ihr Hauptaugenmerk auf Kostenkontrolle liegt: Nutzen Sie die präzise Materialmessung des Systems, um Abfall zu vermeiden und die Kosten für Nacharbeiten durch gleichbleibende Qualität zu senken.

Letztendlich ist das Steuerungssystem das, was eine Mischanlage von einer einfachen Maschinensammlung in eine hochentwickelte und zuverlässige Produktionsstätte verwandelt.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Zentralisierte Prozessautomatisierung | Maximiert die Produktionseffizienz und reduziert Zykluszeiten. |

| Präzise Rezeptverwaltung | Gewährleistet gleichbleibend hochwertigen Beton für jede Charge. |

| Automatisierte Materialmessung | Minimiert menschliche Fehler und Materialabfall. |

| Echtzeitüberwachung & Datenprotokollierung | Liefert kritische Daten für Qualitätskontrolle und Bestandsverfolgung. |

Sind Sie bereit, Ihre Betonproduktion mit intelligenter Automatisierung zu transformieren? Als GARLWAY, ein Spezialist für Baumaschinen, bieten wir fortschrittliche Betonmischanlagen mit hochentwickelten Steuerungssystemen für Baufirmen und Bauunternehmer weltweit an. Unsere Lösungen sind darauf ausgelegt, Ihre Betonqualität zu garantieren, Ihre operative Effizienz zu maximieren und Ihre Materialkosten zu minimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Mischanlagen Ihre spezifischen Produktionsziele erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Wie sollte Staub in Zementtanks gehandhabt werden? Gewährleisten Sie Sicherheit und Effizienz mit bewährten Strategien

- Wie wird die tatsächliche Produktionskapazität einer Mischanlage berechnet? Beherrschen Sie die Formel für eine genaue Projektplanung

- Welche Sicherheitsmaßnahmen sollten für Zementtanks getroffen werden? Gewährleistung der strukturellen Integrität und Betriebssicherheit

- Wie sollte die Qualität des Zementsilos in einer Betonmischanlage überprüft werden? Gewährleistung der strukturellen Integrität und Betriebssicherheit

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Welche verschiedenen Arten von Ölzuführsystemen werden in einer Betonmischanlage eingesetzt? Optimieren Sie die Schmierstrategie Ihrer Anlage

- Was sind die gängigen Zementversorgungsausrüstungen für Betonmischanlagen? Wählen Sie das richtige System für Ihre Anlage

- Wie sollten Zementtanks gereinigt werden? Ein Leitfaden zur sicheren, zerstörungsfreien Wartung