Im Wesentlichen fungiert das Bedienfeld als zentrales Nervensystem einer Betonmischanlagenanlage. Es automatisiert und steuert den gesamten Produktionszyklus, vom präzisen Wiegen der Rohmaterialien wie Zement und Zuschlagstoffe bis zur Steuerung der Mischdauer, um sicherzustellen, dass jede Charge genauen Spezifikationen entspricht.

Die Hauptfunktion des Bedienfelds besteht darin, ein digitales Rezept in eine physische, perfekt gemischte Betoncharge umzuwandeln. Dies wird durch die Automatisierung der präzisen Messung und Sequenzierung aller Zutaten erreicht, was der Schlüssel zur Gewährleistung gleichbleibender Qualität, zur Minimierung von Abfall und zur Maximierung der Betriebseffizienz ist.

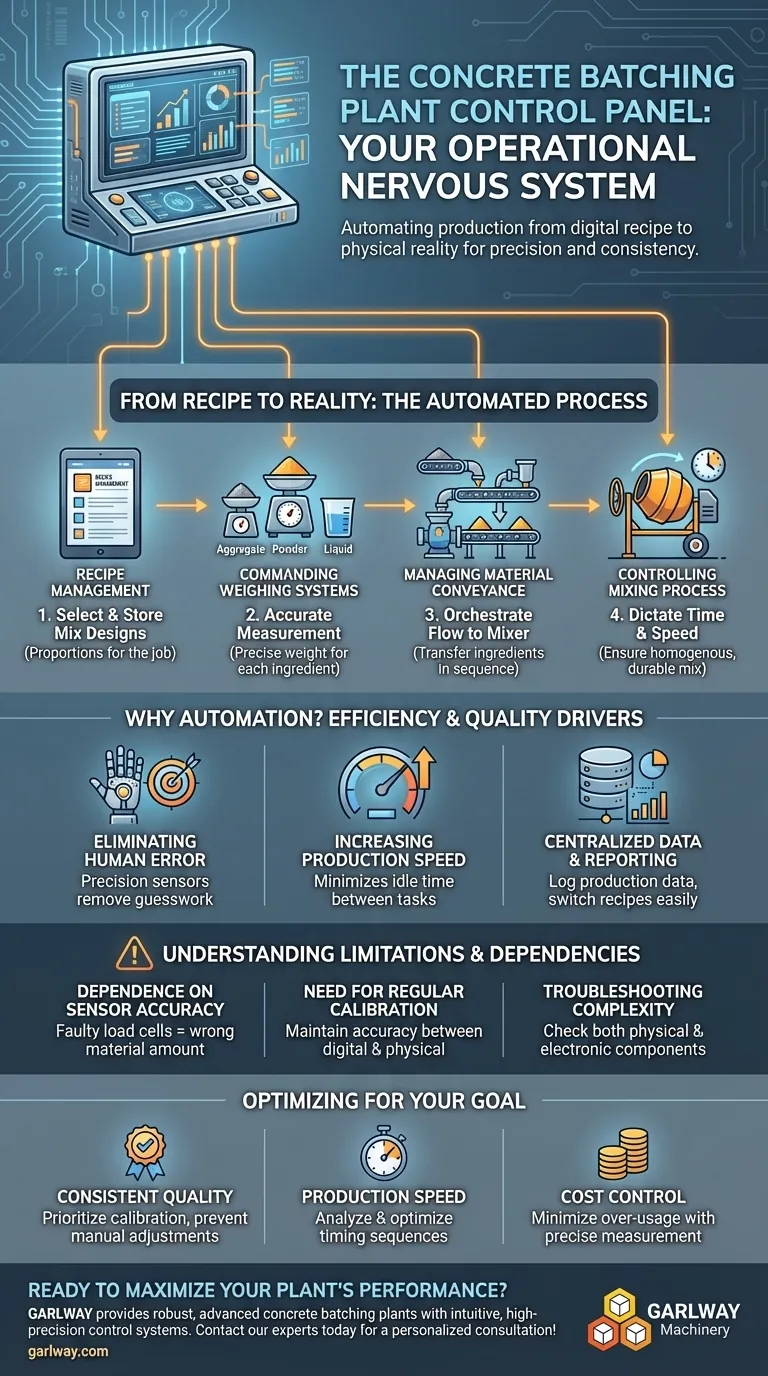

Die Mission des Bedienfelds: Vom Rezept zur Realität

Das Bedienfeld führt eine Reihe automatisierter Befehle aus, um sicherzustellen, dass das Endprodukt genau wie konzipiert ist. Dieser Prozess basiert auf Präzision und fehlerfreier Sequenzierung.

Schritt 1: Rezeptverwaltung

Der Prozess beginnt mit einem Rezept. Dies ist das spezifische Verhältnis von Zement, Sand, Zuschlagstoffen, Wasser und allen chemischen Zusatzmitteln, die für einen bestimmten Auftrag erforderlich sind.

Betreiber können ein voreingespeichertes Rezept auswählen oder ein neues direkt über die Benutzeroberfläche des Bedienfelds eingeben. Dieses digitale Rezept ist der Bauplan für die gesamte Charge.

Schritt 2: Steuerung der Wägesysteme

Dies ist die kritischste Funktion. Das Bedienfeld sendet Signale an die verschiedenen Wägesysteme der Anlage, um jede Zutat mit hoher Genauigkeit zu wiegen.

Das System ist typischerweise in drei Teile unterteilt: Zuschlagstoffwägung, Pulverwägung (Zement und Flugasche) und Flüssigwägung (Wasser und Zusatzmittel). Das Bedienfeld stellt sicher, dass jede Komponente auf das exakte Gewicht gewogen wird, das im Rezept angegeben ist.

Schritt 3: Steuerung des Materialtransports

Sobald die korrekten Gewichte erreicht sind, orchestriert das Bedienfeld den Materialfluss.

Es steuert Tore, Förderbänder und Pumpen, um die gewogenen Zuschlagstoffe, Pulver und Flüssigkeiten in der richtigen Reihenfolge in die zentrale Mischereinheit zu transportieren.

Schritt 4: Steuerung des Mischprozesses

Nachdem alle Materialien im Mischer sind, gibt das Bedienfeld die Mischzeit und -geschwindigkeit vor. Dies stellt sicher, dass alle Zutaten zu einer vollständig homogenen und haltbaren Betonmischung vermischt werden.

Wie Automatisierung Effizienz und Qualität steigert

Die Automatisierung des Chargierungsprozesses mit einem zentralen Bedienfeld bietet erhebliche betriebliche Vorteile gegenüber manuellen oder halbautomatischen Systemen.

Beseitigung menschlicher Fehler

Die Abhängigkeit des Bedienfelds von präzisen Sensoren und programmierter Logik eliminiert das Rätselraten und die Variabilität, die mit manuellen Bedienungen verbunden sind. Dies garantiert ein Maß an Genauigkeit und Konsistenz, das von Hand kaum zu erreichen ist.

Steigerung der Produktionsgeschwindigkeit

Durch die Automatisierung der gesamten Sequenz minimiert das Bedienfeld Leerlaufzeiten zwischen Wiegen, Transport und Mischen. Dies ermöglicht es der Anlage, Chargen schneller und zuverlässiger zu produzieren.

Zentralisierte Daten und Berichterstattung

Moderne Bedienfelder können Hunderte von Rezepten speichern, was den Wechsel zwischen verschiedenen Mischungsdesigns erleichtert. Sie protokollieren auch Produktionsdaten und ermöglichen den Druck von Lieferscheinen und Berichten für die Qualitätskontrolle und Bestandsverwaltung.

Verständnis der Systemgrenzen

Obwohl leistungsstark, hängt die Effektivität eines Bedienfelds von den mechanischen und sensorischen Systemen ab, die es steuert. Das Verständnis dieser Abhängigkeiten ist für einen zuverlässigen Betrieb unerlässlich.

Abhängigkeit von der Sensorgenauigkeit

Das Bedienfeld ist nur so gut wie die Informationen, die es erhält. Wenn die Wägezellen in den Wägesystemen fehlerhaft sind oder nicht kalibriert sind, steuert das Bedienfeld die falsche Materialmenge, was sich direkt auf die Betonqualität und die Kosten auswirkt.

Notwendigkeit regelmäßiger Kalibrierung

Um die Genauigkeit zu gewährleisten, müssen die Wägesysteme regelmäßig kalibriert werden. Dies ist eine kritische Wartungsaufgabe, die sicherstellt, dass die physische Realität der Charge mit dem digitalen Rezept im Bedienfeld übereinstimmt.

Komplexität der Fehlerbehebung

Ein vollautomatisches System führt eine zusätzliche Komplexitätsebene ein. Wenn eine Charge falsch ist, erfordert die Fehlerbehebung die Überprüfung sowohl der physischen Komponenten (wie ein klemmendes Tor) als auch der elektronischen Komponenten (wie ein fehlerhafter Sensor oder eine fehlerhafte Programmierlogik).

Die richtige Wahl für Ihr Ziel treffen

Sie können das Bedienfeld nutzen, um spezifische Betriebsergebnisse zu optimieren.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Qualität liegt: Priorisieren Sie die regelmäßige Kalibrierung aller Wägesysteme und nutzen Sie die Rezeptverwaltungsfunktion rigoros, um manuelle Anpassungen vor Ort zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit liegt: Analysieren und optimieren Sie die Zeitabläufe für Materialtransport und Mischung in den Einstellungen des Bedienfelds, um Sekunden von jedem Zyklus abzuschneiden.

- Wenn Ihr Hauptaugenmerk auf Kostenkontrolle liegt: Nutzen Sie die präzisen Messfähigkeiten des Bedienfelds, um eine Überdosierung von Zement zu minimieren, und nutzen Sie seine Datenprotokollierungsfunktionen, um den Materialverbrauch genau zu verfolgen.

Letztendlich ist die Beherrschung des Betriebs Ihres Bedienfelds der Schlüssel zur Erschließung des vollen Potenzials Ihrer Anlage in Bezug auf Qualität, Geschwindigkeit und Rentabilität.

Zusammenfassungstabelle:

| Funktion des Bedienfelds | Schlüsselaktion | Hauptvorteil |

|---|---|---|

| Rezeptverwaltung | Speichert und wählt präzise Mischungsdesigns | Gewährleistet Chargenkonsistenz und -qualität |

| Wägesysteme | Steuert die genaue Messung aller Materialien | Minimiert Materialverschwendung und Kosten |

| Materialtransport | Orchestriert den Fluss der Zutaten zum Mischer | Erhöht Produktionsgeschwindigkeit und Effizienz |

| Steuerung des Mischprozesses | Gibt Mischzeit und -geschwindigkeit für Homogenität vor | Gewährleistet ein haltbares, gleichmäßiges Endprodukt |

Bereit, die Leistung Ihrer Betonmischanlage zu maximieren?

Bei GARLWAY sind wir auf die Bereitstellung robuster Baumaschinen spezialisiert, darunter fortschrittliche Betonmischanlagen mit intuitiven, hochpräzisen Steuerungssystemen. Unsere Lösungen sind für Bauunternehmen und Auftragnehmer weltweit konzipiert, die Zuverlässigkeit, Effizienz und überlegene Betonqualität verlangen.

Lassen Sie uns Ihnen helfen, konsistente Ergebnisse zu erzielen, die Betriebskosten zu senken und Ihre Produktivität zu steigern. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Wie wird sich die Zukunft von Betonmischanlagen voraussichtlich entwickeln? Intelligente Automatisierung & Nachhaltigkeit

- Was sind die Vorteile von tragbaren Betonmischern? Erreichen Sie Flexibilität vor Ort und Kostenkontrolle

- Wofür werden hydraulische Betonmischer verwendet? Stromversorgung für große Bauprojekte

- Was sind die Vor- und Nachteile von herkömmlichen Betonmischern? Ein Leitfaden für Bauunternehmer

- Was sind die Vorteile eines tragbaren Betonmischers? Kosten sparen & volle Projektkontrolle gewinnen