Im Kern variiert das Steuerungssystem einer Betonmischanlage je nach Automatisierungsgrad und zentralisierter Verwaltungsfunktion. Diese Unterschiede werden durch den Umfang des Betriebs bestimmt, von kleinen, temporären Projektstandorten bis hin zu großen kommerziellen Produktionsanlagen.

Die grundlegende Wahl ist nicht zwischen einem "guten" oder "schlechten" System, sondern darum, die Steuerungsarchitektur – von einfachen verteilten Steuerungen bis hin zu hochentwickelter zentralisierter Automatisierung – an die spezifischen Anforderungen der Mischanlage für Effizienz, Qualitätskontrolle und Datenmanagement anzupassen.

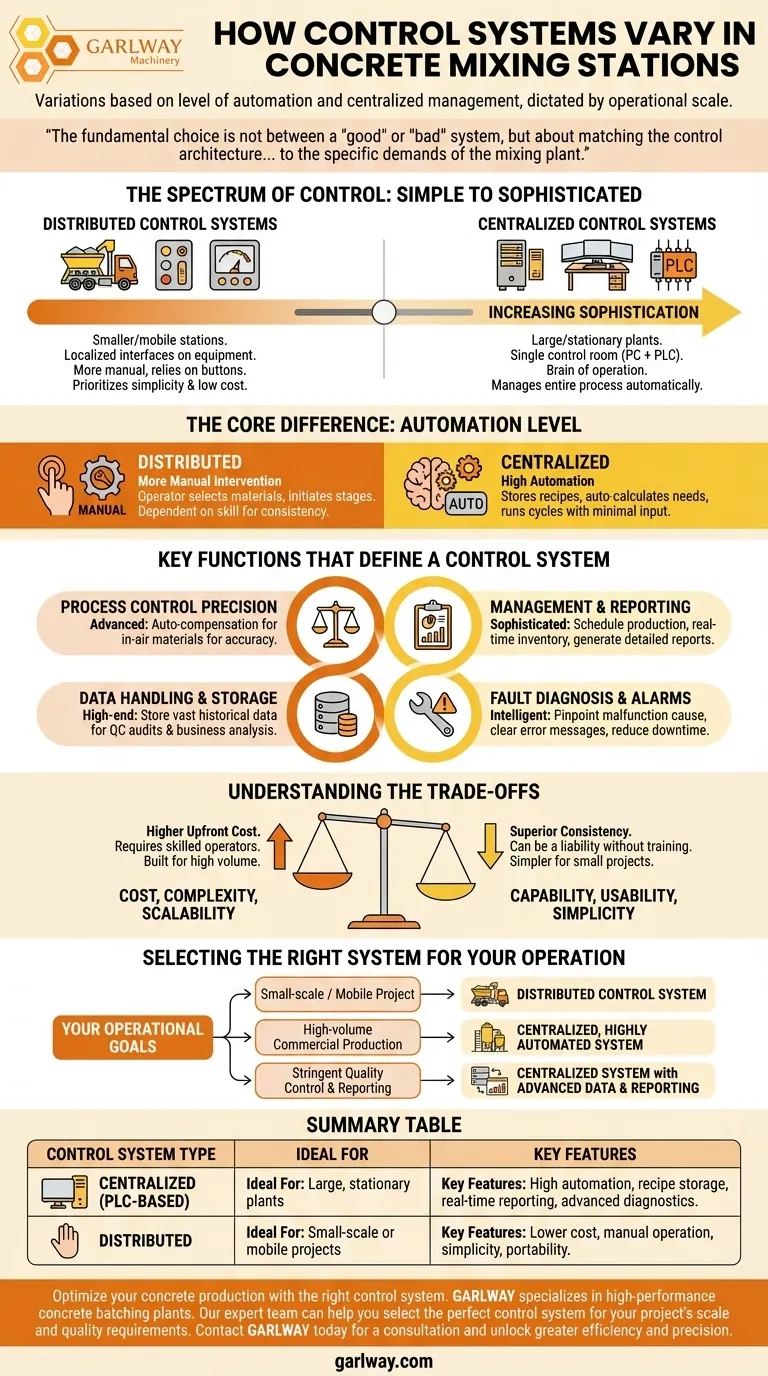

Das Spektrum der Steuerung: Von einfach bis hochentwickelt

Die Hauptunterscheidung zwischen Steuerungssystemen liegt in ihrer Struktur. Diese Struktur beeinflusst direkt, wie die Anlage betrieben, überwacht und verwaltet wird.

Zentrale Steuerungssysteme

Ein zentrales Steuerungssystem ist der Standard für große, stationäre Betonmischanlagen. Es wird von einem einzigen Kontrollraum aus betrieben, oft unter Verwendung eines PCs in Verbindung mit einer speicherprogrammierbaren Steuerung (SPS).

Diese Konfiguration fungiert als Gehirn des gesamten Betriebs. Sie verwaltet jeden Schritt des Prozesses, vom Wiegen der Zuschlagstoffe und des Zements bis zur Steuerung der Mischzeit und der Entleerung des Endprodukts.

Verteilte Steuerungssysteme

Verteilte Steuerung findet man typischerweise in kleineren oder mobilen Mischanlagen. Anstatt eines zentralen Kommandopunkts werden die Steuerungsfunktionen von einfacheren, lokalen Schnittstellen übernommen, die sich direkt an der Ausrüstung befinden.

Der Betrieb ist manueller und stützt sich auf Tasten und einfache Anzeigen. Dieser Ansatz priorisiert Einfachheit und geringere Kosten gegenüber den fortschrittlichen Funktionen eines zentralen Systems.

Der Kernunterschied: Automatisierungsgrad

Der Automatisierungsgrad ist die bedeutendste Variable. Ein zentrales System ist für hohe Automatisierung ausgelegt, speichert Hunderte von Mischungsrezepten, berechnet automatisch den Materialbedarf und führt Dosierzyklen mit minimalem Bedienerinput aus.

Ein verteiltes System erfordert mehr manuelle Eingriffe. Der Bediener ist für die Auswahl der Materialien und die Einleitung jeder Prozessphase verantwortlich, was es für eine gleichbleibende Qualität stärker vom Können des Bedieners abhängig macht.

Schlüsselfunktionen, die ein Steuerungssystem definieren

Über die grundlegende Struktur hinaus unterscheiden sich Steuerungssysteme in den spezifischen Funktionen, die sie bieten, was sich direkt auf die betriebliche Effizienz und Qualitätssicherung auswirkt.

Präzision der Prozesssteuerung

Alle Systeme verwalten den Kernprozess des Wiegens, Mischens und Entleerens. Fortschrittliche Systeme bieten jedoch eine überlegene Präzision durch Funktionen wie automatische Kompensation für Materialien in der Luft, um sicherzustellen, dass die endgültige Charge genau dem Rezept entspricht.

Management und Berichterstattung

Hochentwickelte zentrale Systeme bieten umfassende Managementwerkzeuge. Sie können Produktionsläufe planen, den Materialbestand in Echtzeit verfolgen und detaillierte Berichte über Produktionsvolumen, Materialverbrauch und Einhaltung von Qualitätsstandards automatisch erstellen.

Datenverarbeitung und -speicherung

Ein wichtiger Unterscheidungsfaktor ist das Datenmanagement. High-End-Systeme können riesige Mengen an historischen Daten speichern, einschließlich jeder produzierten Charge, Kundeninformationen und spezifischer Mischungsdesigns. Dies ist entscheidend für Qualitätskontrollprüfungen und Geschäftsanalysen.

Fehlerdiagnose und Alarme

Fortschrittliche Systeme verfügen über intelligente Diagnosefähigkeiten. Sie können die genaue Ursache einer Fehlfunktion identifizieren, klare Fehlermeldungen anzeigen und Ausfallzeiten reduzieren. Einfachere Systeme bieten möglicherweise nur grundlegende Warnleuchten, die auf ein allgemeines Problem hinweisen.

Verständnis der Kompromisse

Die Wahl eines Steuerungssystems beinhaltet die Abwägung konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Investition.

Kosten vs. Leistungsfähigkeit

Der bedeutendste Kompromiss ist die Anfangskosten im Vergleich zur langfristigen Leistungsfähigkeit. Ein vollautomatisches, zentrales System ist eine erhebliche Kapitalinvestition, zahlt sich aber durch höhere Effizienz, reduzierte Arbeitskosten und überlegene Produktkonsistenz aus.

Komplexität vs. Benutzerfreundlichkeit

Ein funktionsreiches System erfordert mehr qualifizierte Bediener und Wartungspersonal. Die Komplexität, die eine hohe Leistung ermöglicht, kann auch ein Nachteil sein, wenn das Team nicht richtig geschult ist, um sie zu verwalten.

Skalierbarkeit vs. Einfachheit

Zentrale Systeme sind für die hochvolumige, skalierbare Produktion konzipiert. Verteilte Systeme bieten den Vorteil der Einfachheit für kleinere, definierte Projekte, verfügen jedoch nicht über die Architektur, um Wachstum oder erhöhte Komplexität effizient zu bewältigen.

Auswahl des richtigen Systems für Ihren Betrieb

Ihre betrieblichen Ziele sollten der primäre Treiber für die Auswahl eines Steuerungssystems sein.

- Wenn Ihr Hauptaugenmerk auf einem kleinen oder mobilen Projekt liegt: Ein einfaches, verteiltes Steuerungssystem ist die praktischste Wahl aufgrund seiner geringen Kosten, Portabilität und Benutzerfreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Großserienproduktion liegt: Ein zentrales, hochautomatisiertes System ist unerlässlich, um die erforderliche Effizienz, Geschwindigkeit und Konsistenz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf strenger Qualitätskontrolle und Berichterstattung liegt: Ein zentrales System mit fortschrittlichem Datenmanagement und automatischer Berichterstellung ist unerlässlich, um Compliance- und Kundenanforderungen zu erfüllen.

Letztendlich ist das richtige Steuerungssystem dasjenige, das genau auf den Umfang, die Komplexität und die Qualitätsanforderungen Ihrer Betonproduktionsziele abgestimmt ist.

Zusammenfassungstabelle:

| Steuerungssystemtyp | Ideal für | Schlüsselmerkmale |

|---|---|---|

| Zentralisiert (SPS-basiert) | Große, stationäre Mischanlagen | Hohe Automatisierung, Rezeptspeicherung, Echtzeitberichterstattung, erweiterte Diagnostik |

| Verteilt | Kleine oder mobile Projekte | Geringere Kosten, manueller Betrieb, Einfachheit, Portabilität |

Optimieren Sie Ihre Betonproduktion mit dem richtigen Steuerungssystem. GARLWAY ist spezialisiert auf die Bereitstellung von Hochleistungs-Betonmischanlagen, Mischern und Winden für Bauunternehmen und Auftragnehmer. Unser Expertenteam kann Ihnen bei der Auswahl eines Steuerungssystems – von einfachen verteilten bis hin zu vollautomatischen zentralen Systemen – helfen, das perfekt auf den Umfang und die Qualitätsanforderungen Ihres Projekts abgestimmt ist. Kontaktieren Sie GARLWAY noch heute für eine Beratung und steigern Sie Effizienz und Präzision.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Was sind die allgemeinen Anforderungen, um den stabilen Betrieb einer Trockenmörtelmischanlage zu gewährleisten? Maximale Betriebszeit und Qualität erzielen

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Wie sollte die Wartung von Mischanlagenanlagen wissenschaftlich gemanagt werden? Ein proaktiver Rahmen für Zuverlässigkeit

- Was macht Betonmischanlagencontainer zu einer nachhaltigen Wahl? Steigern Sie die Effizienz und senken Sie die Kosten für Ihr Projekt

- Was sind die Vorteile eines Betonmischanlagen? Steigern Sie Qualität & Effizienz für Ihr Projekt

- Was ist die Funktion des Materialwiegemanagementsystems in einer Betonmischanlage? Qualität sichern & Kosten kontrollieren

- Wie viele Arten von RMC gibt es? Wählen Sie den richtigen Beton für den Erfolg Ihres Projekts

- Welche Umweltbedenken sind mit Betonwerken verbunden? Staub- und Wasserverschmutzung minimieren