Der grundlegende Unterschied zwischen Materialwiegessystemen in kleineren und größeren Betonmischanlagen liegt in ihrer Methodik. Kleinere Anlagen verwenden typischerweise eine einfachere, kostengünstigere kumulative Verwiegung, während größere Anlagen ein präziseres unabhängiges Verwiegungssystem benötigen, um den Anforderungen an hohe Mengen und strenge Qualitätskontrollen gerecht zu werden.

Die Wahl ist ein direkter Kompromiss zwischen Anschaffungskosten und betrieblicher Präzision. Kumulative Verwiegung ist für kleinere Betriebe ausreichend, aber unabhängige Verwiegung ist der nicht verhandelbare Standard für Anlagen mit hohem Durchsatz, bei denen Mischkonsistenz und Materialkostenmanagement entscheidend sind.

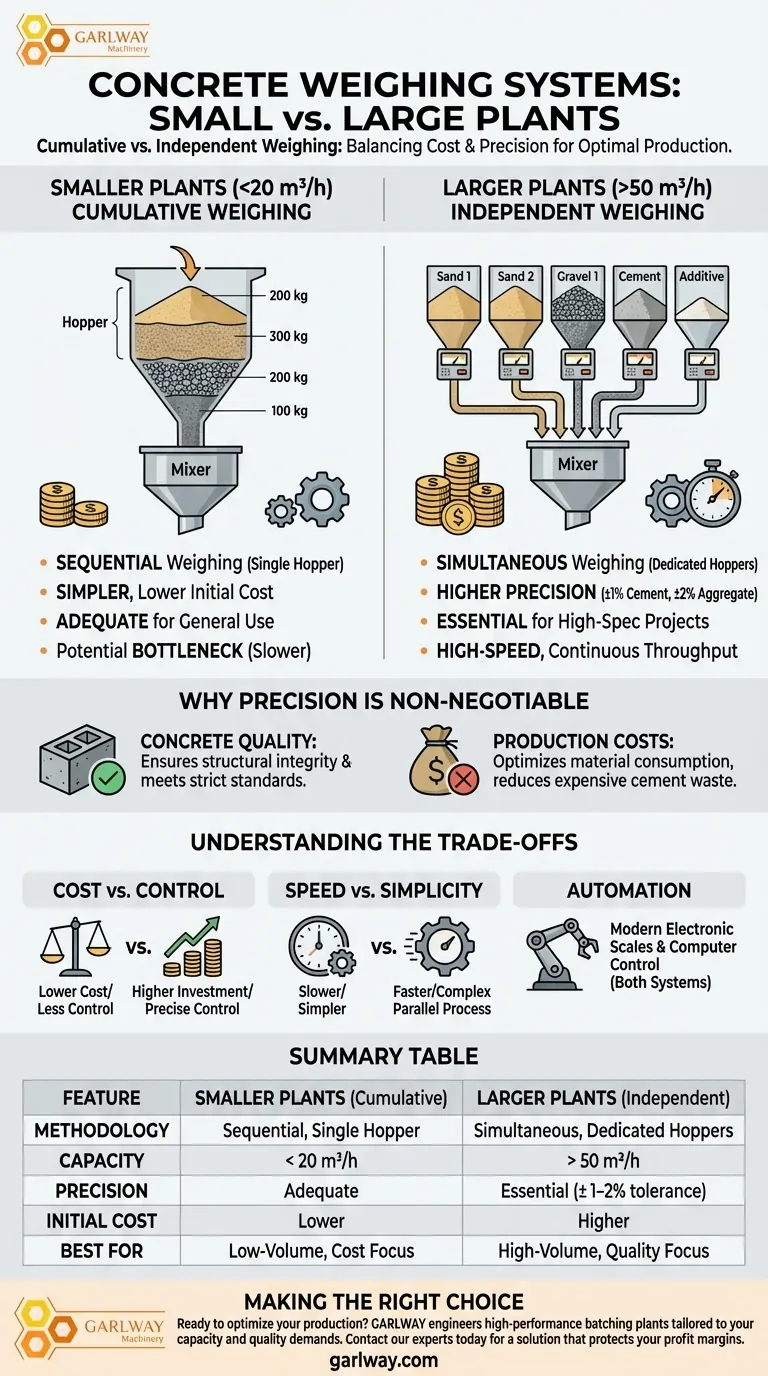

Die beiden Kern-Verwiegungsphilosophien

Die Verwiegungsmethode ist das Herzstück des Qualitätskontrollsystems einer Mischanlage. Die Größe des Betriebs bestimmt, welche Philosophie angemessen ist.

Kumulative Verwiegung: Der Standard für Kleinanlagen

In kleineren Anlagen mit einer Kapazität von unter 20 Kubikmetern pro Stunde ist ein kumulativer oder "additiver" Ansatz üblich.

Die Materialien werden nacheinander in einen einzigen Trichter gewogen. Zum Beispiel wird Sand auf die Waage gegeben, dann Kies darauf, wobei das Gesamtgewicht gemessen wird. Für zementäre Materialien wie Zement und Flugasche wird typischerweise eine separate Waage verwendet.

Diese Methode erfordert weniger einzelne Waagen und ein einfacheres Steuerungssystem, was die anfänglichen Investitionskosten und die Komplexität der Anlage erheblich reduziert.

Unabhängige Verwiegung: Die Notwendigkeit für Großanlagen

Größere Anlagen, insbesondere solche, die über 50 Kubikmeter pro Stunde produzieren, setzen auf unabhängige Verwiegung.

Jeder Rohstoff – jede Art von Sand, Kies, Zement und Zusatzmittel – wird gleichzeitig in seinem eigenen, dedizierten Wiegetrichter gewogen. Diese einzelnen Chargen werden dann gemeinsam in den Mischer entleert.

Dieser Prozess, der durch Computersteuerung und elektronische Waagen gesteuert wird, bietet maximale Präzision und Kontrolle über das Mischdesign.

Warum Präzision beim Wiegen nicht verhandelbar ist

Das Wiegesystem wirkt sich direkt auf die Qualität des fertigen Betons und die Rentabilität des Betriebs aus. Ungenaue Chargierung hat erhebliche Folgen.

Auswirkungen auf die Betonqualität

Die Festigkeit und Haltbarkeit von Beton hängen vollständig vom genauen Verhältnis seiner Komponenten ab. Selbst kleine Wägefehler können die strukturelle Integrität des Endprodukts beeinträchtigen.

Die unabhängige Verwiegung erleichtert die konsistente Einhaltung der strengen Fehlertoleranzen, die von technischen Standards gefordert werden, erheblich, die typischerweise ±1 % für Zement und Wasser und ±2 % für Zuschlagstoffe betragen.

Auswirkungen auf die Produktionskosten

Zement ist bei weitem der teuerste Bestandteil von Beton. Ein System, das Zement auch nur um einen kleinen Prozentsatz konstant überdosiert, führt im Laufe der Zeit zu erheblichen Materialverschwendung und finanziellen Verlusten.

Eine präzise, unabhängige Verwiegung stellt sicher, dass Sie genau das verwenden, was das Mischdesign vorschreibt, optimiert den Materialverbrauch und schützt die Gewinnmargen.

Verständnis der Systemkompromisse

Die Wahl zwischen diesen Systemen beinhaltet die Abwägung konkurrierender betrieblicher Prioritäten. Es gibt kein einziges "bestes" System, nur das, das für die Anwendung richtig ist.

Kosten vs. Kontrolle

Dies ist der zentrale Kompromiss. Die geringeren Anschaffungskosten eines kumulativen Systems ergeben sich aus der geringeren Anzahl von Waagen, Trichtern und Schiebern. Diese Einfachheit bietet jedoch weniger granulare Kontrolle über die Mischung.

Ein unabhängiges System erfordert eine höhere Kapitalinvestition, bietet aber die präzise Kontrolle, die für hochspezifizierten Beton erforderlich ist, und minimiert kostspielige Materialverschwendung.

Geschwindigkeit vs. Einfachheit

Ein kumulatives System ist mechanisch einfacher und leichter zu warten. Da es die Materialien jedoch nacheinander wiegt, kann es zu einem Engpass im Produktionszyklus führen.

Obwohl komplexer, wiegt ein unabhängiges System alle Materialien gleichzeitig. Dieser parallele Prozess ist unerlässlich, um den Hochgeschwindigkeits- und kontinuierlichen Durchsatz zu erreichen, der von großen kommerziellen und Infrastrukturprojekten gefordert wird.

Automatisierung und Zuverlässigkeit

Moderne Anlagen in beiden Kategorien verlassen sich auf automatisierte Systeme gegenüber manueller Verwiegung. Automatisierte Geräte verbessern die Produktqualität, erhöhen die Sicherheit und sparen erheblich Zeit und Arbeitskräfte.

Während ältere Hebelwaagen existieren, sind moderne elektronische Waagen der Standard. Sie lassen sich nahtlos in Computersteuerungen integrieren und bieten überlegene Zuverlässigkeit, Komfort und den hohen Automatisierungsgrad, der für moderne Bauvorhaben erforderlich ist.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung muss mit der Kapazität Ihrer Anlage, den erforderlichen Qualitätsanforderungen und Ihrem Geschäftsmodell übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf geringvolumiger Produktion oder der Minimierung der Anfangsinvestition liegt: Ein kumulatives Wiegesystem bietet eine kostengünstige und zuverlässige Lösung für kleinere Anforderungen.

- Wenn Ihr Hauptaugenmerk auf hohem Produktionsvolumen und strenger Qualitätskontrolle liegt: Ein unabhängiges Wiegesystem ist die unerlässliche Wahl, um konsistenten, hochspezifizierten Beton zu gewährleisten und die Materialkosten zu optimieren.

Letztendlich muss das Wiegesystem perfekt auf die vorgesehene Kapazität der Anlage und die Qualitätsanforderungen des Endprodukts abgestimmt sein.

Zusammenfassungstabelle:

| Merkmal | Kleinere Anlagen (Kumulative Verwiegung) | Größere Anlagen (Unabhängige Verwiegung) |

|---|---|---|

| Methodik | Wiegt Materialien nacheinander in einem einzigen Trichter | Wiegt alle Materialien gleichzeitig in dedizierten Trichtern |

| Typische Kapazität | < 20 Kubikmeter pro Stunde | > 50 Kubikmeter pro Stunde |

| Präzision & Kontrolle | Ausreichend für allgemeinen Gebrauch | Unerlässlich für hochspezifizierte Projekte (±1-2 % Fehlertoleranz) |

| Anfangskosten | Niedriger | Höher |

| Am besten geeignet für | Geringvolumige Produktion, Minimierung der Anfangsinvestition | Hohes Produktionsvolumen, strenge Qualitätskontrolle, Kostenoptimierung |

Bereit, Ihre Betonproduktion mit dem richtigen Wiegesystem zu optimieren?

Bei GARLWAY sind wir auf die Konstruktion von Hochleistungsbaumaschinen spezialisiert, einschließlich Betonmischanlagen mit sowohl kumulativen als auch unabhängigen Wiegesystemen. Ob Sie ein Bauunternehmer sind, der eine kostengünstige Lösung benötigt, oder ein großes Bauunternehmen, das maximale Präzision und Durchsatz erfordert, wir können eine Anlage entwickeln, die perfekt zu Ihrer Kapazität und Ihren Qualitätsanforderungen passt.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die eine gleichbleibende Betonqualität gewährleistet und Ihre Gewinnmargen schützt.

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischer für Transportbeton

Andere fragen auch

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Was sollten Benutzer regelmäßig überprüfen, um einen reibungslosen Betrieb der Mischanlage sicherzustellen? Ein Leitfaden zur proaktiven Wartung

- Was sind gängige Anwendungen von Betonmischanlagen? Stromversorgung moderner Bauprojekte

- Welche Standards gelten für Transportfahrzeuge in einer umweltfreundlichen Betonmischanlage? Gewährleistung der vollständigen Einhaltung und Effizienz

- Was sind die beiden Hauptarten von Betonmischanlagen? Wählen Sie die richtige Anlage für Ihr Projekt

- Wie bestimmt man die Größe einer Betonmischanlage basierend auf den Bauanforderungen? Optimieren Sie die Betonversorgung Ihres Projekts

- Wie schneiden Betonmischanlagen im Vergleich zum manuellen Mischen ab? Erreichen Sie eine 3-mal schnellere Produktion und unübertroffene Qualität

- Wie tragen der Kontrollraum und die Hauptsystemsoftware zum Betrieb einer Betonmischanlage bei? Das Gehirn für Qualität & Effizienz