Im Kern ist das Wiegesystem einer Betonmischanlagenanlage ein automatisierter, hochpräziser Messprozess. Es verwendet ein Netzwerk von Trichtern, Förderbändern, Pumpen und elektronischen Sensoren – alles gesteuert von einem zentralen Steuerungssystem –, um das exakt benötigte Gewicht von Zuschlagstoffen, Pulvern und Flüssigkeiten zu messen, bevor sie dem Mischer zugeführt werden. Dies stellt sicher, dass jede Betoncharge strikt dem vorgegebenen Mischdesign entspricht.

Das Wiegesystem ist die absolut kritischste Komponente zur Gewährleistung der Betonqualität und zur Steuerung der Produktionskosten. Sein Zweck ist es, ein abstraktes Rezept mit absoluter Präzision in ein physisches Produkt zu übersetzen und die bei manuellen Methoden inhärenten Inkonsistenzen und Materialverschwendung zu eliminieren.

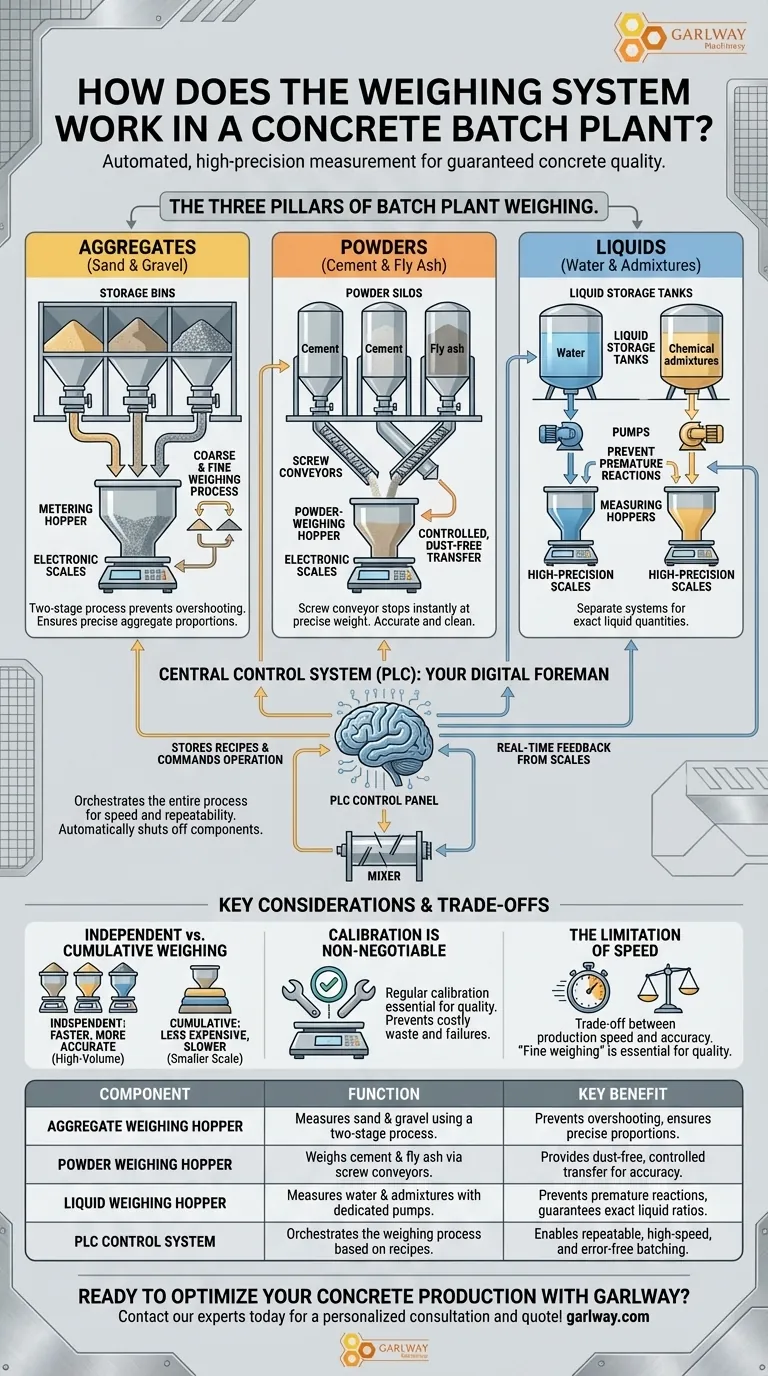

Die drei Säulen der Mischanlagenverwiegung

Das gesamte System ist logisch in drei unabhängige Untersysteme unterteilt, die parallel arbeiten, um die Kernkomponenten von Beton zu messen.

Verwiegung von Zuschlagstoffen (Sand & Kies)

Zuschlagstoffe werden in großen Überkopfbehältern gelagert. Wenn der Dosierprozess beginnt, öffnen sich die Klappen am Boden dieser Behälter und lassen Sand und Stein in einen speziellen Dosiertrichter fallen.

Dieser Trichter steht auf elektronischen Waagen oder Wägezellen. Um die Genauigkeit zu gewährleisten, verwendet das System einen zweistufigen „Grob- und Fein“-Wiegeprozess, bei dem der Materialfluss verlangsamt wird, wenn er sich dem Zielgewicht nähert, um ein Überschießen zu verhindern.

Verwiegung von Pulvern (Zement & Flugasche)

Pulver wie Zement und Flugasche werden in Silos gelagert. Sie werden über geschlossene Schneckenförderer in einen separaten, dedizierten Pulver-Wiegetrichter transportiert.

Diese Methode ermöglicht einen kontrollierten, staubfreien Transfer. Der Schneckenförderer läuft, bis die an den Trichter angeschlossenen elektronischen Waagen das vom Rezept geforderte präzise Gewicht registrieren, woraufhin er sofort stoppt.

Verwiegung von Flüssigkeiten (Wasser & Zusatzmittel)

Wasser und flüssige chemische Zusatzmittel werden jeweils von eigenen, separaten Systemen gehandhabt. Pumpen fördern die Flüssigkeiten aus Lagertanks in ihre jeweiligen Messbehälter.

Jeder Flüssigkeitstrichter verfügt über eine eigene Hochpräzisionswaage. Es ist entscheidend, diese Flüssigkeiten getrennt zu halten, bis sie in den Mischer gelangen, um vorzeitige chemische Reaktionen zu verhindern und sicherzustellen, dass ihre einzelnen Mengen exakt sind.

Die Rolle des zentralen Steuerungssystems

Der Wiegevorgang ist nicht manuell; er wird von einem hochentwickelten digitalen „Gehirn“ orchestriert, das Geschwindigkeit und Wiederholbarkeit gewährleistet.

Die SPS: Ihr digitaler Vorarbeiter

Der gesamte Betrieb wird von einer speicherprogrammierbaren Steuerung (SPS) gesteuert, die Teil der Hauptschalttafel der Anlage ist. Die SPS speichert alle spezifischen Mischdesigns oder Rezepte.

Vom Rezept zur Realität

Sobald ein Bediener ein Rezept auswählt und die Charge startet, sendet die SPS Signale an alle Systemkomponenten. Sie gibt vor, welche Zuschlagstoffbehälterklappe geöffnet, welcher Schneckenförderer gestartet und welche Pumpe aktiviert werden soll.

Kontinuierliches Feedback und Anpassung

Während die Materialien in die Wiegetrichter fließen, senden die elektronischen Waagen Echtzeit-Gewichtsdaten zurück an die SPS. Sobald ein Material seinen voreingestellten Wert erreicht, weist die SPS die entsprechende Klappe, den Förderer oder die Pumpe an, abzuschalten, und garantiert so jedes Mal perfekte Proportionen.

Verständnis der Kompromisse und wichtiger Überlegungen

Obwohl die automatische Verwiegung hochwirksam ist, ist es wichtig, die Prinzipien und potenziellen Probleme zu verstehen, die ihre Leistung beeinflussen.

Unabhängige vs. kumulative Verwiegung

In Anlagen, die mehr als 50 Kubikmeter pro Stunde produzieren, ist die unabhängige Verwiegung – bei der jedes Material seinen eigenen dedizierten Trichter hat – Standard. Sie ist schneller und genauer. Kleinere Anlagen können eine kumulative Verwiegung verwenden, bei der mehrere Zuschlagstoffe nacheinander im selben Trichter gewogen werden, was kostengünstiger, aber langsamer ist.

Kalibrierung ist nicht verhandelbar

Ein automatisiertes System ist nur so genau wie seine letzte Kalibrierung. Regelmäßige Inspektion und Kalibrierung der elektronischen Waagen sind unerlässlich. Ein schlecht kalibriertes System liefert durchweg schlechten Beton, was zu kostspieligen Ausschüssen oder strukturellen Ausfällen führt.

Die Begrenzung der Geschwindigkeit

Es gibt einen inhärenten Kompromiss zwischen Produktionsgeschwindigkeit und Wiegegenauigkeit. Die „Feinverwiegungsphase“, in der der Materialfluss zur Präzision verlangsamt wird, ist für die Qualität unerlässlich, verlängert aber den gesamten Zyklus um Sekunden. Das Umgehen dieser Phase aus Geschwindigkeitsgründen beeinträchtigt die Integrität der Mischung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Wiegesystems ermöglicht es Ihnen, die Fähigkeiten der Anlage an die Projektanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Sie benötigen eine Anlage mit unabhängigen Wiegesystemen für alle Komponenten, um die Zykluszeit zu minimieren und den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf kompromissloser Qualitätskontrolle liegt: Priorisieren Sie ein System mit einer modernen SPS, das präzise „Grob- und Fein“-Wiegesteuerungen bietet und detaillierte Datenprotokolle für jede Charge liefert.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in kleinerem Maßstab liegt: Eine Anlage, die ein kumulatives Zuschlagstoff-Wiegesystem verwendet, kann eine praktikable Option sein, aber Sie müssen den Kompromiss bei der Produktionsgeschwindigkeit in Kauf nehmen.

Letztendlich ist die Beherrschung des Wiegesystems der Schlüssel zur Umwandlung von Rohstoffen in vorhersagbaren, leistungsstarken Beton.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Zuschlagstoff-Wiegetrichter | Misst Sand & Kies in einem zweistufigen „Grob- und Fein“-Prozess. | Verhindert Überschießen, gewährleistet präzise Zuschlagstoffproportionen. |

| Pulver-Wiegetrichter | Wiegt Zement & Flugasche über Schneckenförderer. | Ermöglicht staubfreien, kontrollierten Transfer für Genauigkeit. |

| Flüssigkeits-Wiegetrichter | Misst Wasser & Zusatzmittel mit dedizierten Pumpen und Waagen. | Verhindert vorzeitige Reaktionen, garantiert exakte Flüssigkeitsverhältnisse. |

| SPS-Steuerungssystem | Orchestriert den gesamten Wiegevorgang basierend auf gespeicherten Rezepten. | Ermöglicht wiederholbare, schnelle und fehlerfreie Dosierung. |

Bereit, Ihre Betonproduktion mit einem zuverlässigen und präzisen Dosiersystem zu optimieren?

Bei GARLWAY sind wir auf die Konstruktion von Hochleistungsbaumaschinen spezialisiert, darunter fortschrittliche Betonmischanlagen, Mischer und Winden. Unsere Lösungen sind für Bauunternehmen und Auftragnehmer konzipiert, die kompromisslose Qualitätskontrolle, Kosteneffizienz und maximalen Durchsatz verlangen.

Lassen Sie uns Ihnen helfen, das perfekte Wiegesystem für die Bedürfnisse Ihres Projekts auszuwählen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Elektrische und hydraulische Winde für schwere Einsätze

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

Andere fragen auch

- Können Betonmischer für Mörtel verwendet werden? Warum ein falscher Mischer Ihren Bau beeinträchtigt

- Wie erreicht ein Betonmischer eine homogene Mischung? Meistern Sie den Prozess für perfekten Beton

- Warum ist die Art der Betonmischung wichtig bei der Auswahl eines Mischers? Gewährleistung von Festigkeit und Verarbeitbarkeit

- Wie erhöht ein Betonmischer die Arbeitssicherheit? Reduzierung des Verletzungsrisikos und Verbesserung der Baustellenkonformität

- Wie stellt ein Betonmischer die Betonqualität sicher? Erzielen Sie gleichmäßigen, langlebigen Beton für Ihr Projekt.