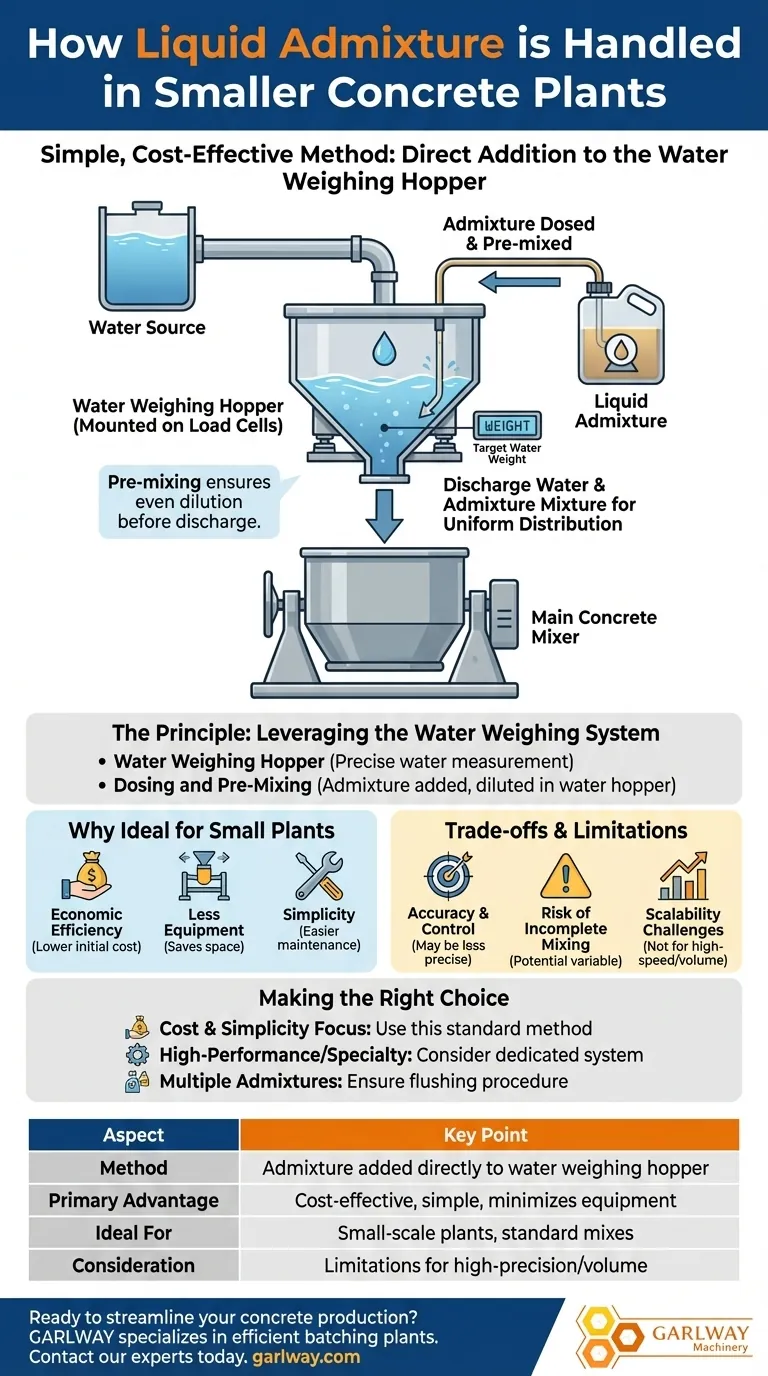

In Betonwerken mit geringerer Produktionskapazität wird das flüssige Zusatzmittel typischerweise direkt in den Wassermessbehälter gegeben. Diese einfache und kostengünstige Methode ermöglicht es, das Zusatzmittel vor der gemeinsamen Abgabe in den Hauptbetonmischer mit der abgemessenen Chargenwassermenge vorzumischen.

Die Kernstrategie für kleine Werke ist Effizienz und Einfachheit. Durch die Integration der Zusatzmittel-Dosierung in das bestehende Wassermesssystem können die Betriebskosten minimiert, die Anlagenkomplexität reduziert und ein optimierter Produktionsablauf für geringere Mengen aufrechterhalten werden.

Das Prinzip: Nutzung des Wassermesssystems

In jedem Betonwerk muss das Wasser für jede Charge genau abgemessen werden. Kleinere Werke nutzen dieses vorhandene Ausrüstungsstück – den Wassermessbehälter –, indem sie ihm eine doppelte Funktion geben.

Was ist ein Wassermessbehälter?

Ein Wassermessbehälter ist im Wesentlichen ein Behälter, der auf Wägezellen montiert ist. Seine Hauptaufgabe ist es, die für ein bestimmtes Betonrezept benötigte Wassermenge präzise abzuwiegen, bevor sie dem Mischer zugeführt wird.

Der Dosier- und Vormischprozess

Der Prozess ist unkompliziert. Zuerst wird die Zielwassermenge im Behälter abgewogen. Dann wird das flüssige Zusatzmittel in denselben Behälter dosiert.

Dieses Vormischen stellt sicher, dass das Zusatzmittel gleichmäßig im Chargenwasser verdünnt wird. Wenn der Behälter entleert wird, werden Wasser und Zusatzmittel gemeinsam in den Hauptmischer eingebracht, was zu einer gleichmäßigeren Verteilung im Beton führt.

Warum diese Methode ideal für kleine Werke ist

Dieser Ansatz ist in kleineren Betrieben vor allem wegen seiner wirtschaftlichen und betrieblichen Effizienz vorherrschend. Er macht ein separates, dediziertes Wägesystem für Zusatzmittel überflüssig, was die Anfangsinvestitionen reduziert, Platz spart und das Steuerungssystem sowie die allgemeine Wartung der Anlage vereinfacht.

Verständnis der Kompromisse und Einschränkungen

Obwohl diese Methode wirksam ist, gibt es Überlegungen, die wichtig zu verstehen sind, insbesondere im Vergleich zu den dedizierten Systemen in größeren, volumenstarken Werken.

Genauigkeit und Kontrolle

Die Präzision dieser Methode hängt davon ab, wie das Zusatzmittel in den Wasserbehälter gegeben wird. Während das Wasser abgewogen wird, kann das Zusatzmittel selbst durch eine zeitgesteuerte Pumpe oder einen Durchflussmesser dosiert werden, was weniger genau sein kann als ein dediziertes Zusatzmittel-Wägesystem. Dies ist für Standardbeton im Allgemeinen akzeptabel, kann aber für hochsensible, spezifikationskritische Mischungen eine Einschränkung darstellen.

Risiko unvollständiger Mischung

Wenn das Zusatzmittel ohne ausreichende Rührung in einen stehenden Wassertank gegeben wird, kann es sich vor der Abgabe möglicherweise nicht vollständig verteilen. Die Turbulenzen, die während des Entleerungsvorgangs entstehen, mildern dies oft, aber es bleibt eine potenzielle Variable.

Skalierbarkeitsprobleme

Diese Methode ist nicht ideal für Hochgeschwindigkeits-, Großvolumenproduktion. Größere Werke benötigen dedizierte Zusatzmittel-Wäge- und -Zuführsysteme, um mit schnellen Chargenzyklen Schritt zu halten und die höchste Genauigkeit für jede einzelne Ladung zu gewährleisten.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung, diese Methode anzuwenden oder in ein komplexeres System zu investieren, hängt vollständig von Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und betrieblicher Einfachheit liegt: Das Vormischen im Wasserbehälter ist die branchenübliche und logischste Lösung für ein Kleinbetonwerk.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs- oder Spezialbeton liegt: Möglicherweise müssen Sie in ein separates, hochpräzises Zusatzmittel-Dosiersystem investieren, um strenge Qualitätskontrollstandards zu erfüllen.

- Wenn Sie häufig zwischen verschiedenen Arten von Zusatzmitteln wechseln: Stellen Sie sicher, dass Sie ein klares Verfahren zum Spülen des Wasserbehälters zwischen den Chargen haben, um Kreuzkontaminationen zu vermeiden.

Letztendlich ist die Integration der Zusatzmittel-Dosierung in das Wassersystem eine intelligente, effiziente Lösung, die es kleineren Werken ermöglicht, Qualitätsbeton ohne unnötige Komplexität herzustellen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselpunkt |

|---|---|

| Methode | Zusatzmittel wird direkt in den Wassermessbehälter gegeben. |

| Hauptvorteil | Kostengünstig, einfach und minimiert den Bedarf an Ausrüstung. |

| Ideal für | Kleinbetonwerke mit Fokus auf Standardbetonmischungen. |

| Überlegung | Kann Einschränkungen für hochpräzise oder volumenintensive Produktion aufweisen. |

Bereit, Ihre Betonproduktion zu optimieren?

Bei GARLWAY sind wir darauf spezialisiert, effiziente Betonmischanlagen und Mischer für Bauunternehmen und Auftragnehmer zu entwickeln und zu liefern. Unsere Lösungen sind darauf ausgelegt, die perfekte Balance zwischen Einfachheit, Zuverlässigkeit und Kosteneffizienz für Ihre kleineren Betriebe zu bieten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Zusatzmittelhandhabung und Ihren gesamten Produktionsablauf zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

Andere fragen auch

- Was war das Besondere an Roscoe Lees Betonmischer-Design von 1934? Pionierarbeit bei modularen Baumaschinen

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Warum sind die Stärke und der Service des Herstellers bei der Auswahl eines Betonmischers wichtig? Sichern Sie den langfristigen Projekterfolg

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte