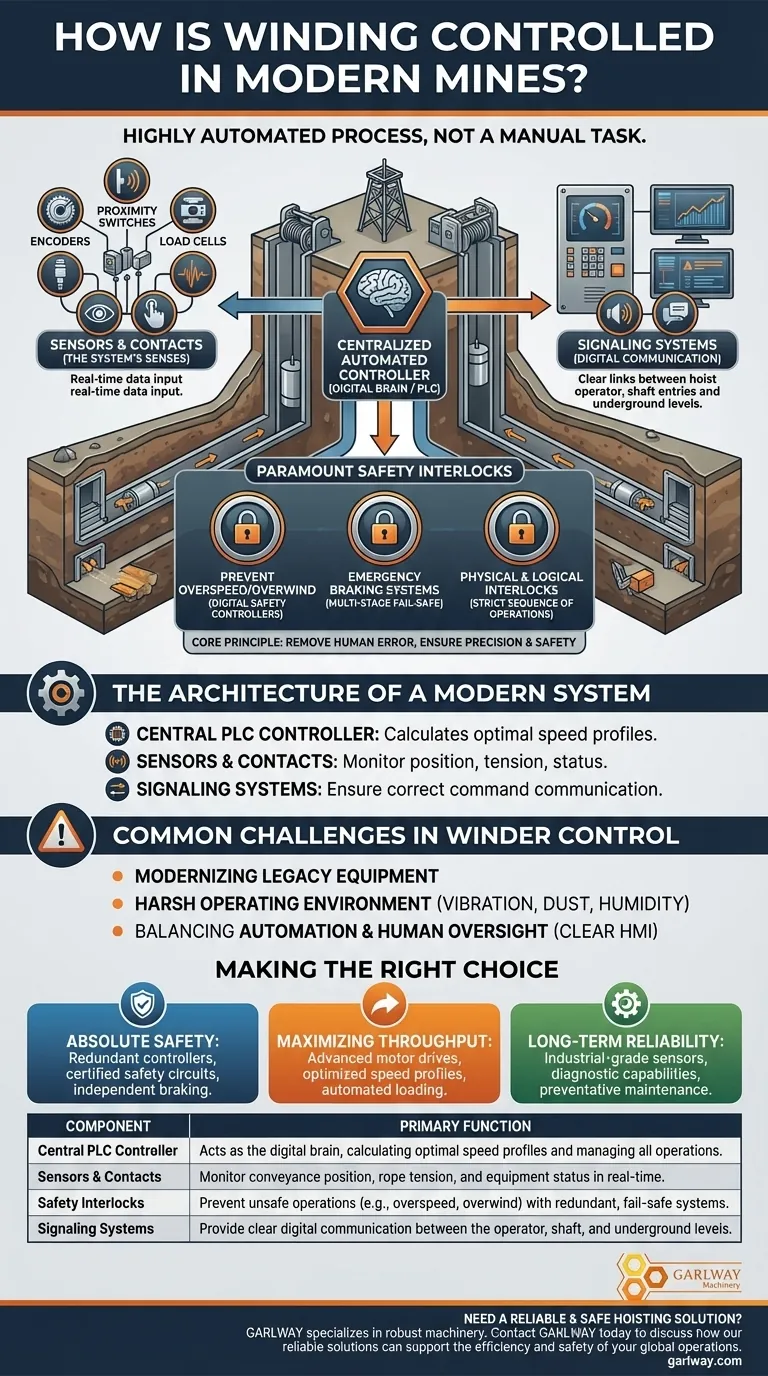

In modernen Bergwerken ist der Fördermaschinenbetrieb keine manuelle Aufgabe, sondern ein hochautomatisierter Prozess, der von einem ausgeklügelten Steuerungssystem gesteuert wird. Dieses System nutzt ein Netzwerk von elektrischen Sensoren und Kontakten, integriert mit eindeutiger akustischer und visueller Signalgebung und gestützt durch zahlreiche Sicherheitsvorrichtungen, um die präzise und sichere Bewegung von Mineralien und Personal zu gewährleisten.

Das Kernprinzip der modernen Fördermaschinensteuerung besteht darin, menschliche Fehler bei kritischen Sicherheits- und Betriebsfunktionen zu vermeiden. Dies wird durch den Einsatz eines zentralisierten automatisierten Controllers erreicht, der kontinuierlich Echtzeitdaten verarbeitet, um Geschwindigkeit, Position und Sicherheitsverriegelungen mit extremer Präzision zu steuern.

Die Architektur eines modernen Fördermaschinensteuerungssystems

Ein modernes Fördermaschinensteuerungssystem ist kein einzelnes Gerät, sondern ein integriertes Netzwerk von Komponenten, die im Einklang arbeiten. Dieses System dient als Gehirn und Nervensystem für den gesamten Förderbetrieb.

Der zentrale Controller: Das digitale Gehirn

Das Herzstück des Systems ist in der Regel eine speicherprogrammierbare Steuerung (SPS) oder ein ähnlicher Industriecomputer. Diese Steuerung führt die komplexe Logik aus, die jede Bewegung der Fördermaschine diktiert.

Sie berechnet optimale Geschwindigkeitsprofile für Beschleunigung und Verzögerung, um die Effizienz zu maximieren und die mechanische Belastung von Seilen und Ausrüstung zu minimieren.

Sensoren und Kontakte: Die Sinne des Systems

Der Begriff „elektrische Kontakte“ bezieht sich auf die große Vielfalt an Sensoren und Endschaltern, die der SPS in Echtzeit kritische Daten zuführen.

Diese Geräte überwachen alles, von der genauen Position der Förderanlage (der Kabine oder des Skip) im Schacht bis hin zur Spannung der Seile und dem Status der Lade- und Entladeausrüstung. Zu den wichtigsten Sensoren gehören Encoder, Näherungsschalter und Wägezellen.

Signalgebungssysteme: Wesentliche Kommunikation

Die „akustische und visuelle Signalgebung“ hat sich über einfache Glocken hinaus entwickelt. Moderne Systeme verwenden digitale Kommunikationsprotokolle, um eine klare und eindeutige Verbindung zwischen dem Förderanlagenbediener, den Schachteinstiegen und verschiedenen unterirdischen Ebenen herzustellen.

Dies stellt sicher, dass jeder Befehl korrekt gesendet, empfangen und bestätigt wird, bevor eine Bewegung eingeleitet wird, und bildet selbst eine kritische Sicherheitsverriegelung.

Die überragende Rolle von Sicherheitsverriegelungen

Angesichts des immensen Gewichts und der Geschwindigkeit beim Fördern hat Sicherheit absolute Priorität. Das Steuerungssystem ist mit mehreren redundanten und fehlersicheren Geräten ausgestattet, um katastrophale Ausfälle zu verhindern.

Verhinderung von Übergeschwindigkeit und Überfahren

Ein klassisches Sicherheitsgerät ist der Lilly-Controller, ein mechanischer Regler, der verhindert, dass die Fördermaschine ihre sichere Geschwindigkeit überschreitet oder ihre vorgesehenen Endpunkte überfährt (Überfahren). Moderne Systeme replizieren diese Funktion mit hochzuverlässigen digitalen Sicherheitssteuerungen, die noch präziser sind.

Notbremssysteme

Das Steuerungssystem überwacht kontinuierlich alle Parameter. Wenn eine unsichere Bedingung erkannt wird – wie z. B. Stromausfall, Signalstörung oder ein Seilproblem –, wird automatisch eine mehrstufige Notbremssequenz ausgelöst, um die Fördermaschine sicher zum Stillstand zu bringen.

Physische und logische Verriegelungen

Das System erzwingt eine strikte Reihenfolge der Abläufe. Beispielsweise kann die Fördermaschine physisch nicht bewegt werden, wenn ein Schachtgitter offen ist oder die Förderanlage nicht richtig angedockt ist. Diese Verriegelungen machen es unmöglich, das System in einem unsicheren Zustand zu betreiben.

Häufige Herausforderungen bei der Fördermaschinensteuerung

Die Implementierung und Wartung dieser Systeme ist nicht ohne Schwierigkeiten. Das Verständnis dieser Herausforderungen ist entscheidend, um ihre Komplexität zu erfassen.

Modernisierung von Altanlagen

Viele Bergwerke rüsten ältere, manuell gesteuerte Fördermaschinen mit modernen automatisierten Systemen auf. Die Integration neuer digitaler Steuerungen mit alternder mechanischer Infrastruktur erfordert tiefgreifendes Ingenieurwissen, um Kompatibilität und Zuverlässigkeit zu gewährleisten.

Die raue Betriebsumgebung

Schächte sind feindliche Umgebungen. Die Sensoren und Kommunikationshardware des Steuerungssystems müssen robust genug sein, um ständige Vibrationen, hohe Luftfeuchtigkeit, Staub und Temperaturschwankungen ohne Ausfälle zu überstehen.

Ausgleich zwischen Automatisierung und menschlicher Aufsicht

Während die Automatisierung die kritischen Funktionen übernimmt, ist ein menschlicher Bediener immer noch für die Überwachung und die Bewältigung von nicht standardmäßigen Situationen unerlässlich. Die Mensch-Maschine-Schnittstelle (HMI) muss komplexe Informationen klar und intuitiv darstellen, um den Bediener zu befähigen und nicht zu überfordern.

Die richtige Wahl für Ihren Betrieb treffen

Der spezifische Fokus eines Fördermaschinensteuerungssystems kann je nach den Hauptzielen des Bergwerks abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf absoluter Sicherheit liegt: Ihre Investition sollte in redundante Steuerungen, zertifizierte Sicherheitskreise und mehrere unabhängige Bremssysteme fließen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie fortschrittliche Motorantriebe und SPS-Logik, die optimierte Geschwindigkeitsprofile und automatisierte Lade-/Entladeabläufe ermöglichen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Konzentrieren Sie sich auf industrietaugliche, umweltversiegelte Sensoren und ein Steuerungssystem mit umfassenden Diagnosefunktionen zur Unterstützung der vorbeugenden Wartung.

Letztendlich ist das Fördermaschinensteuerungssystem das unsichtbare Nervenzentrum, das sicherstellt, dass die vertikale Arterie eines Bergwerks mit makelloser Präzision und unerschütterlicher Sicherheit arbeitet.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Zentrale SPS-Steuerung | Fungiert als digitales Gehirn, berechnet optimale Geschwindigkeitsprofile und verwaltet alle Abläufe. |

| Sensoren & Kontakte | Überwachen die Position der Förderanlage, die Seilspannung und den Status der Ausrüstung in Echtzeit. |

| Sicherheitsverriegelungen | Verhindern unsichere Vorgänge (z. B. Übergeschwindigkeit, Überfahren) mit redundanten, fehlersicheren Systemen. |

| Signalgebungssysteme | Bieten eine klare digitale Kommunikation zwischen Bediener, Schacht und unterirdischen Ebenen. |

Benötigen Sie eine zuverlässige und sichere Förderlösung für Ihren Bergbaubetrieb?

GARLWAY ist spezialisiert auf robuste Bau- und Bergbaumaschinen. Unsere Expertise in langlebigen, leistungsstarken Geräten, einschließlich Winden und Betonmischern, basiert auf denselben Prinzipien der Präzisionstechnik und Sicherheit, die für moderne Fördermaschinensteuerungssysteme entscheidend sind. Wir verstehen die Anforderungen rauer Industrieumgebungen.

Kontaktieren Sie GARLWAY noch heute, um zu besprechen, wie unsere zuverlässigen Lösungen die Effizienz und Sicherheit Ihrer globalen Betriebe unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische und hydraulische Winde für schwere Einsätze

- Elektrische Hebezeugwinden, Bootsankerwinden für Marineanwendungen

- Robuste elektrische Bootswinde Ankerwinde

Andere fragen auch

- Warum könnten Windenmontagen an selbsttragenden Fahrzeugen ein Problem darstellen? Strukturelle Schäden bei schwerem Winden vermeiden

- Wie muss die Ankerwinde ordnungsgemäß gewartet werden? Beherrschen Sie das Kernprotokoll für Demontage und Schmierung

- Was sind die Vorteile einer elektrisch betriebenen Anhängerwinde? Erhöhen Sie die Sicherheit und Kontrolle für Ihren Anhänger

- Welche alternative Windenmontagelösung wird für Fahrzeuge ohne Standardhalterungen vorgeschlagen? Finden Sie Ihre beste Lösung

- Wie werden Bootsanhängerwinden bewertet? Ein Leitfaden zur sicheren und effektiven Tragfähigkeit

- Was ist der Unterschied zwischen einem Elektrowinden und einem Elektrohebezeug? Ein Leitfaden zu Sicherheit und Effizienz

- Was sind die Hebefähigkeiten der linearen Winde? Präzises und kraftvolles Heben erreichen

- Wie unterscheidet sich ein Hebezeug von einer Winde in Bezug auf die Bedienung? Wählen Sie das richtige Werkzeug für Ihre Aufgabe