Um Hydraulikmotoren und -pumpen effektiv zu warten und Öllecks zu vermeiden, muss Ihre Strategie drei Schlüsselbereiche abdecken: die Integrität der Wellendichtungen, den Zustand der internen Komponenten und die Sicherheit aller externen Leitungen und Anschlüsse. Ein Leck ist oft das Endstadium eines tiefer liegenden, bereits bestehenden Problems im System.

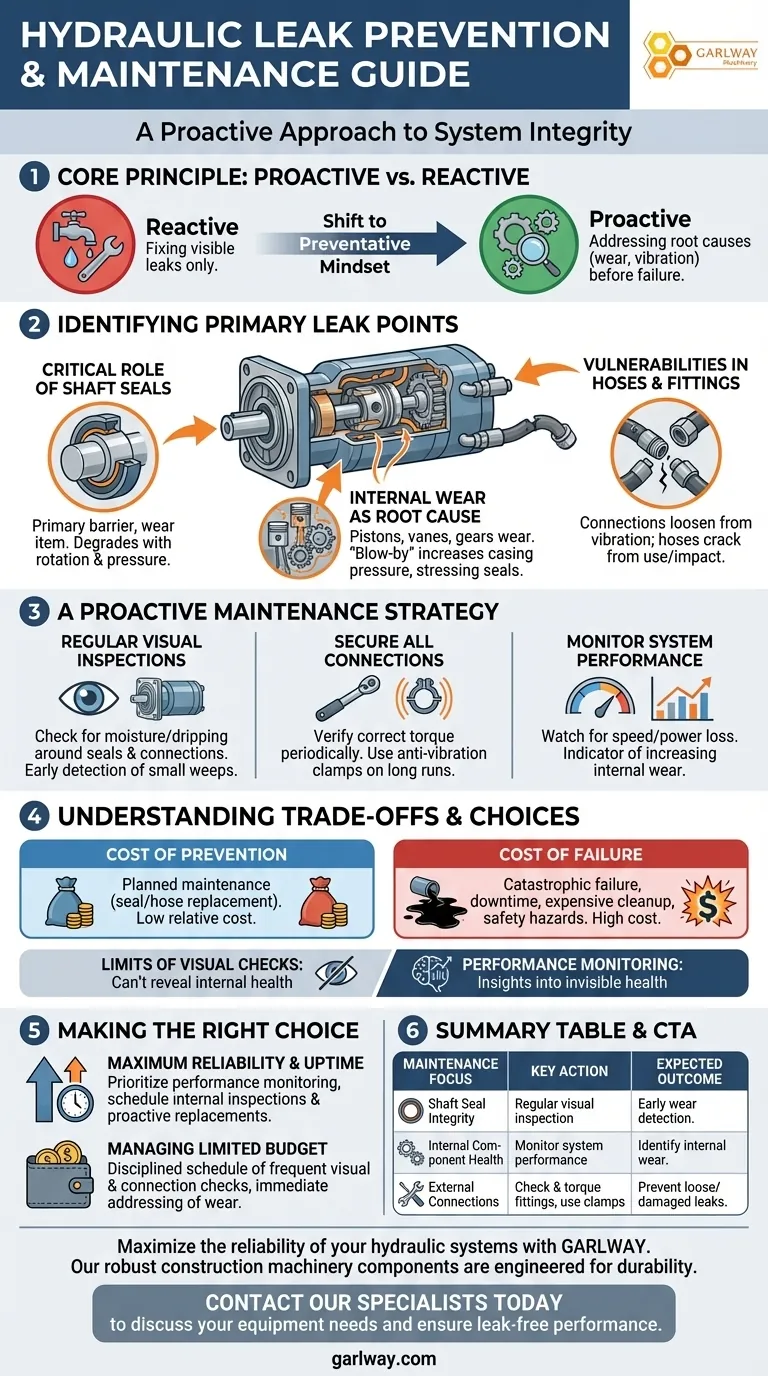

Das Kernprinzip der Leckagevermeidung besteht darin, von einer reaktiven zu einer proaktiven Denkweise überzugehen. Anstatt nur sichtbare Lecks zu beheben, müssen Sie die Ursachen für Verschleiß und Abnutzung – wie den Abbau interner Komponenten und externe Vibrationen – angehen, die letztendlich zum Versagen von Dichtungen und Verbindungen führen.

Identifizierung der primären Leckagepunkte

Zu verstehen, wo Ausfälle ihren Ursprung haben, ist der erste Schritt zum Aufbau eines robusten Wartungsplans. Lecks treten fast immer an den schwächsten Stellen im Hydraulikkreis auf.

Die entscheidende Rolle von Wellendichtungen

Eine Wellendichtung ist die primäre Barriere, die verhindert, dass Hydraulikflüssigkeit aus dem Motor- oder Pumpengehäuse austritt. Obwohl diese Dichtungen langlebig sind, unterliegen sie Verschleiß.

Mit der Zeit werden das ständige Drehen und der Druck das Dichtungsmaterial abbauen, was schließlich zum Durchtritt von Flüssigkeit führt. Dies ist die häufigste und direkteste Ursache für ein externes Leck.

Interner Verschleiß als Ursache

Eine verschlissene Wellendichtung ist oft ein Symptom eines Problems, nicht die Ursache. Verschleißteile im Inneren, wie Kolben, Schieber oder Zahnräder, lassen Hochdruckflüssigkeit intern entweichen.

Dieses interne Leck, oft als "Blow-by" bezeichnet, erhöht den Druck und die Wärme im Gehäuse des Motors oder der Pumpe. Dieser erhöhte Druck belastet die Wellendichtung übermäßig, was zu einem vorzeitigen Ausfall führt und ein internes Problem in ein sichtbares externes Leck verwandelt.

Schwachstellen bei Schläuchen und Armaturen

Das Netzwerk aus Hydraulikleitungen und Verbindungsstücken ist eine weitere häufige Leckagequelle. Anschlüsse können sich im Laufe der Zeit durch Systemvibrationen und Druckschwankungen lockern.

Darüber hinaus können Leitungen und Schläuche durch längere Nutzung oder physische Einwirkung Risse oder Verformungen aufweisen. Diese beschädigten Komponenten stellen einen klaren Ausfallpunkt dar, der sofort behoben werden muss.

Eine proaktive Wartungsstrategie

Eine strukturierte Inspektions- und Routinewartung ist der effektivste Weg, um die Systemintegrität zu gewährleisten und kostspielige Ausfallzeiten zu verhindern.

Regelmäßige Sichtprüfungen durchführen

Überprüfen Sie regelmäßig den Motor, die Pumpe und alle zugehörigen Leitungen auf Anzeichen von Feuchtigkeit oder Tropfen. Eine saubere Maschine erleichtert das Erkennen der ersten Anzeichen eines Lecks.

Achten Sie besonders auf den Bereich um die Wellendichtung und an jedem Anschluss. Die frühzeitige Erkennung eines kleinen Austritts ermöglicht eine geplante, kostengünstige Reparatur.

Alle Anschlüsse sichern

Verwenden Sie professionelle Werkzeuge, um periodisch zu überprüfen, ob alle Hydraulikarmaturen mit dem richtigen Drehmoment angezogen sind. Übermäßiges Anziehen kann Gewinde und Dichtungen beschädigen, während zu geringes Anziehen zu Lecks führt.

Die Installation von Schwingungsdämpfern an langen Rohrleitungen kann die Lockerungswirkung von Systemvibrationen erheblich reduzieren und die Integrität Ihrer Verbindungen erhalten.

Systemleistung überwachen

Achten Sie auf die Funktionsweise der Ausrüstung. Ein allmählicher Verlust an Geschwindigkeit oder Leistung ist ein wichtiger Indikator für zunehmenden internen Verschleiß.

Wenn Sie einen Leistungsabfall feststellen, können Sie eine Inspektion der internen Komponenten der Pumpe oder des Motors planen. Dies ermöglicht es Ihnen, die Ursache zu beheben, bevor es zu einem katastrophalen Dichtungsversagen kommt.

Abwägungen verstehen

Ein effektiver Wartungsplan gleicht die Kosten der Prävention gegen das Risiko des Ausfalls ab. Das Ignorieren dieser Abwägungen kann zu schlechten Entscheidungen führen.

Kosten der Prävention vs. Kosten des Ausfalls

Der Austausch einer Wellendichtung oder eines verschlissenen Schlauchs ist eine relativ kostengünstige, geplante Wartungsaufgabe.

Umgekehrt kann ein größeres Leck zu einem katastrophalen Ausfall durch Ölmangel, erheblichen Stillstand, teure Reinigungsarbeiten und ernsthafte Sicherheitsrisiken führen. Die Kosten der Prävention sind immer nur ein Bruchteil der Kosten des Ausfalls.

Grenzen von Sichtprüfungen

Sichtprüfungen sind unerlässlich, können aber nicht den internen Zustand einer Pumpe oder eines Motors aufdecken. Ein System kann äußerlich perfekt sauber aussehen, während seine internen Komponenten schnell verschleißen.

Deshalb ist die Leistungsüberwachung so entscheidend. Sie liefert Einblicke in den unsichtbaren Zustand des Systems und ermöglicht es Ihnen, zu handeln, bevor ein sichtbares Symptom wie ein Leck auftritt.

Die richtige Wahl für Ihr System treffen

Ihr Wartungsansatz sollte mit der Kritikalität Ihrer Ausrüstung und Ihren operativen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Betriebszeit liegt: Priorisieren Sie die Leistungsüberwachung und planen Sie interne Inspektionen basierend auf Betriebsstunden, wobei Sie Dichtungen und verschlissene Komponenten proaktiv austauschen.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung eines begrenzten Budgets liegt: Implementieren Sie einen äußerst disziplinierten Zeitplan für häufige Sichtprüfungen und Anschlusskontrollen und beheben Sie sofort jedes Anzeichen von Verschleiß oder Leckage.

Ein strukturierter, präventiver Wartungsplan ist der Schlüssel zu einem zuverlässigen und leckagefreien Hydrauliksystem.

Zusammenfassungstabelle:

| Wartungsfokus | Schlüsselmaßnahme | Erwartetes Ergebnis |

|---|---|---|

| Integrität der Wellendichtung | Regelmäßige Sichtprüfung auf Feuchtigkeit oder Tropfen. | Früherkennung von Dichtungsverschleiß, bevor größere Lecks auftreten. |

| Zustand der internen Komponenten | Überwachung der Systemleistung auf Leistungsverlust oder Geschwindigkeitsreduzierung. | Identifizierung von internem Verschleiß (Blow-by), bevor er zu Dichtungsversagen führt. |

| Externe Anschlüsse | Überprüfung und Anziehen von Armaturen; Verwendung von Schwingungsdämpfern. | Verhinderung von Lecks durch lose oder beschädigte Leitungen und Schläuche. |

Maximieren Sie die Zuverlässigkeit Ihrer Hydrauliksysteme mit GARLWAY. Unsere robusten Komponenten für Baumaschinen, einschließlich Seilwinden, Betonmischern und Betonmischanlagen, sind auf Langlebigkeit und einfache Wartung ausgelegt. Für Bauunternehmen und Auftragnehmer, die Ausfallzeiten minimieren und kostspielige Lecks verhindern wollen, können wir Ihnen mit unserer Expertise helfen, eine proaktive Wartungsstrategie zu entwickeln. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Ausrüstungsanforderungen zu besprechen und einen leckagefreien Betrieb Ihrer Projekte zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Elektrische und hydraulische Winde für schwere Einsätze

- JDY350 Elektrische Hydraulische Mörtel-Schlamm-Betonmischer

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

Andere fragen auch

- Was sind die Nachteile von hydraulischen Winden in Bezug auf den Betrieb? Motorabhängigkeit und Wartungsaufwand

- Was sind die Hauptanwendungsgebiete von Zement im Bauwesen? Der wesentliche Bindemittel für Beton und Mörtel

- Welche alternativen Einsatzmöglichkeiten gibt es für Seilwinden über die Fahrzeugbergung hinaus? Steigern Sie Ihre Produktivität an Land, auf Baustellen und auf Bauernhöfen

- Benötigen Anker Wartung? Ein kritischer Leitfaden zur Vermeidung von Ausfällen im Ankersystem

- Welche alternativen Mischmethoden werden erwähnt? Von manuellen bis zu industriellen Lösungen

- Welche zusätzliche Ausrüstung wird oft neben Winden für Verankerungsarbeiten benötigt? Ein Leitfaden für das komplette System

- Was sind die Hauptanwendungsbereiche von hydraulischen Winden im maritimen Betrieb? Stromversorgung kritischer Aufgaben auf See

- Was ist ein Zementmischer und was ist seine Hauptfunktion? Der Schlüssel zur effizienten Betonlieferung