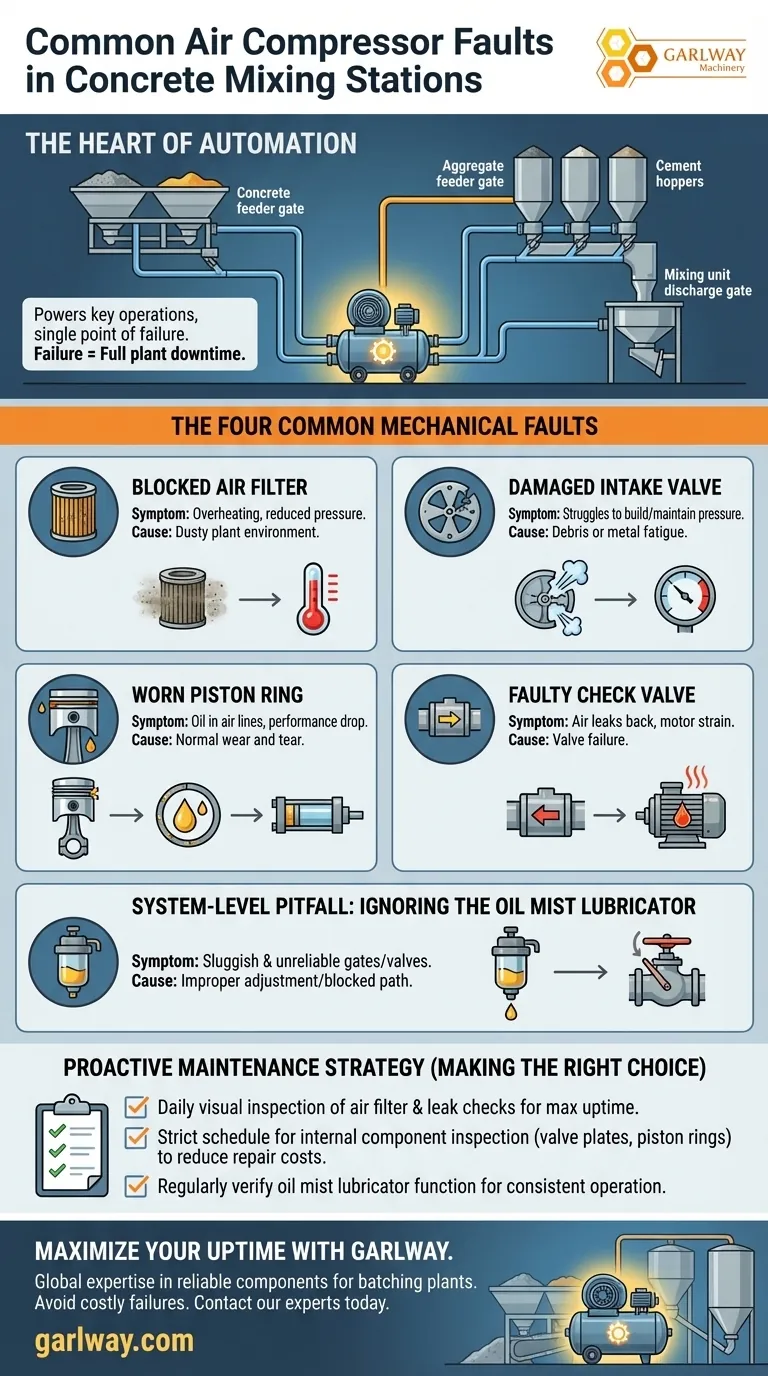

Die häufigsten Fehler von Luftkompressoren in einer Betonmischanlage entstehen in vier Schlüsselbereichen: ein verstopfter Luftfilter, eine beschädigte Einlassventilplatte, verschlissene Kolbenringe und ein defektes Rückschlagventil. Diese Komponenten sind entscheidend für die Erzeugung des Drucks, der für den Betrieb der pneumatischen Systeme der Anlage erforderlich ist.

Ein Ausfall des Luftkompressors bedeutet einen Totalausfall der Anlage. Zu verstehen, dass die meisten Fehler entweder durch Verunreinigung oder mechanischen Verschleiß entstehen, ist der Schlüssel zur Verlagerung von reaktiven Reparaturen hin zu einer proaktiven Wartungsstrategie, die kostspielige Ausfallzeiten verhindert.

Die entscheidende Rolle von Druckluft in Ihrer Anlage

Ihr Luftkompressor ist das Herzstück der Automatisierung Ihrer Anlage. Er bewegt zwar keinen Beton, aber er versorgt die Systeme, die den gesamten Produktionsfluss steuern, mit Energie.

Antrieb wichtiger Betriebsabläufe

Der Kompressor liefert die pneumatische Kraft für die Beschickungsgatter für Zuschlagstoffe, die Absperrklappen an den Zement- und Wasserverwiegertrichtern sowie das Auslassgatter der Hauptmischeinheit.

Ein einziger Ausfallpunkt

Wenn der Kompressor keinen ausreichenden Druck oder Volumen liefert, werden diese Komponenten träge oder hören ganz auf zu arbeiten. Dies bringt den gesamten Dosier- und Mischprozess zum Stillstand.

Diagnose häufiger mechanischer Fehler

Die meisten Kompressorprobleme lassen sich auf eine Handvoll stark beanspruchter Komponenten zurückführen. Die Kenntnis der Symptome kann Sie schnell zur Ursache führen.

Verstopfung des Luftfilters

Dies ist das häufigste und am einfachsten zu vermeidende Problem. Die staubige Umgebung einer Betonmischanlage verstopft den Filter im Laufe der Zeit zwangsläufig.

Ein verstopfter Filter "hungert" den Kompressor mit Luft, was ihn zwingt, härter zu arbeiten, um Druck aufzubauen. Dies führt zu Überhitzung, reduziertem Ausstoß und vorzeitigem Verschleiß aller anderen Komponenten.

Beschädigung der Einlassventilplatte

Das Einlassventil ist ein einfaches, aber wesentliches Teil, das Luft in den Zylinder lässt. Es kann durch Schmutz, der durch einen defekten Filter gelangt, oder durch einfache Materialermüdung beschädigt werden.

Ein beschädigtes oder schlecht abdichtendes Einlassventil reduziert die Effizienz des Kompressors erheblich. Möglicherweise stellen Sie fest, dass das Gerät ständig läuft, aber Schwierigkeiten hat, Druck im Tank aufzubauen oder aufrechtzuerhalten.

Starker Verschleiß des Kolbenrings

Kolbenringe dichten die Kompressionskammer ab. Wenn sie verschleißen, "bläst" komprimierte Luft am Kolben vorbei in das Kurbelgehäuse.

Das offensichtlichste Symptom ist ein spürbarer Leistungsabfall und, entscheidend, das Vorhandensein von Öl in Ihren Druckluftleitungen. Dieses Öl kann die pneumatischen Ventile und Zylinder in Ihrer gesamten Anlage verunreinigen und beschädigen.

Beschädigung des Rückschlagventils

Das Rückschlagventil ist ein Einwegventil, das verhindert, dass Luft aus dem Tank zurück in den Kompressorkopf strömt, wenn das Gerät stoppt.

Wenn dieses Ventil ausfällt, versucht der Kompressor, gegen den vollen Druck des Tanks wieder anzulaufen, was den thermischen Überlastschutz des Motors auslösen oder eine starke Belastung verursachen kann. Möglicherweise hören Sie nach dem Abschalten des Kompressors ein Zurückströmen von Luft.

Häufige Fallstricke und systemweite Probleme

Sich nur auf die Kompressoreinheit selbst zu konzentrieren, ist ein häufiger Fehler. Die Gesundheit des gesamten Druckluftsystems ist das, was für die Zuverlässigkeit der Anlage wirklich zählt.

Ignorieren des Ölnebelölers

Viele pneumatische Systeme verwenden ein Ölnebelgerät zur Schmierung von Zylindern und Ventilen nachgeschaltet. Dieses Gerät kann ebenfalls eine Fehlerquelle sein.

Eine falsch eingestellte Nadel, ein verstopfter Ölweg oder ein einfacher Luftleck kann dazu führen, dass das Gerät kein Öl zerstäubt. Das Ergebnis sind ungeschmierte Komponenten, die zu einer trägen und unzuverlässigen Funktion Ihrer Gatter und Ventile führen.

Die Kosten reaktiver Wartung

Auf den Ausfall einer Komponente zu warten, ist die teuerste Wartungsstrategie. Die Kosten für Ausfallzeiten der Anlage während eines Betonierens übersteigen bei weitem die Kosten für einen Ersatzfilter oder eine Ventilplatte.

Verunreinigungen durch Staub und Feuchtigkeit sind der Hauptfeind jedes Druckluftsystems. Ein proaktiver Ansatz, der sich auf die Sauberkeit und Trockenheit der Luft konzentriert, verhindert die überwiegende Mehrheit der beschriebenen Ausfälle.

Die richtige Wahl für Ihr Ziel

Ihre Wartungsstrategie sollte direkt auf Ihre operativen Prioritäten abgestimmt sein. Einige einfache, konsistente Überprüfungen können die meisten katastrophalen Ausfälle verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Führen Sie eine tägliche Sichtprüfung des Luftfilters durch und achten Sie auf hörbare Luftlecks im System.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung langfristiger Reparaturkosten liegt: Halten Sie einen strengen Zeitplan für die Inspektion interner Komponenten wie Ventilplatten und Kolbenringe ein, basierend auf den vom Hersteller empfohlenen Betriebsstunden.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung eines konsistenten Anlagenbetriebs liegt: Überprüfen Sie regelmäßig, ob der Ölnebelöler ordnungsgemäß funktioniert, um eine träge Funktion von Gattern und Ventilen zu verhindern, die die Chargenkonsistenz beeinträchtigt.

Die proaktive Überwachung Ihres Druckluftsystems ist der wirksamste Weg, um die Produktivität Ihrer Anlage zu schützen.

Zusammenfassungstabelle:

| Fehler | Hauptsymptom | Hauptursache |

|---|---|---|

| Verstopfter Luftfilter | Überhitzung, reduzierter Druck | Staubige Anlagenumgebung |

| Beschädigtes Einlassventil | Schwierigkeiten beim Aufbau/Aufrechterhalten des Drucks | Schmutz oder Materialermüdung |

| Verschlissener Kolbenring | Öl in Luftleitungen, Leistungsabfall | Normaler Verschleiß |

| Defektes Rückschlagventil | Luftleck zurück, Motorbelastung | Ventilversagen |

Maximieren Sie die Betriebszeit Ihrer Betonmischanlage mit GARLWAY. Unsere Expertise im Bereich Baumaschinen, einschließlich zuverlässiger Komponenten für Mischanlagen, hilft Bauunternehmern weltweit, kostspielige Ausfälle von Luftkompressoren zu vermeiden. Kontaktieren Sie noch heute unsere Experten, um die spezifischen Bedürfnisse Ihrer Anlage zu besprechen und einen konsistenten, profitablen Betrieb sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Wie trägt ein Betonmischer zur Bauqualität bei? Gewährleistung von struktureller Integrität und Haltbarkeit

- Wie erreicht ein Betonmischer eine homogene Mischung? Meistern Sie den Prozess für perfekten Beton

- Wie verbessert ein Betonmischer die Betonqualität? Sorgen Sie für Festigkeit und Konsistenz für Ihr Bauvorhaben

- Warum ist die Art der Betonmischung wichtig bei der Auswahl eines Mischers? Gewährleistung von Festigkeit und Verarbeitbarkeit

- Wie trägt ein Betonmischer zur ökologischen Nachhaltigkeit bei? Abfall & Emissionen durch Mischen vor Ort reduzieren