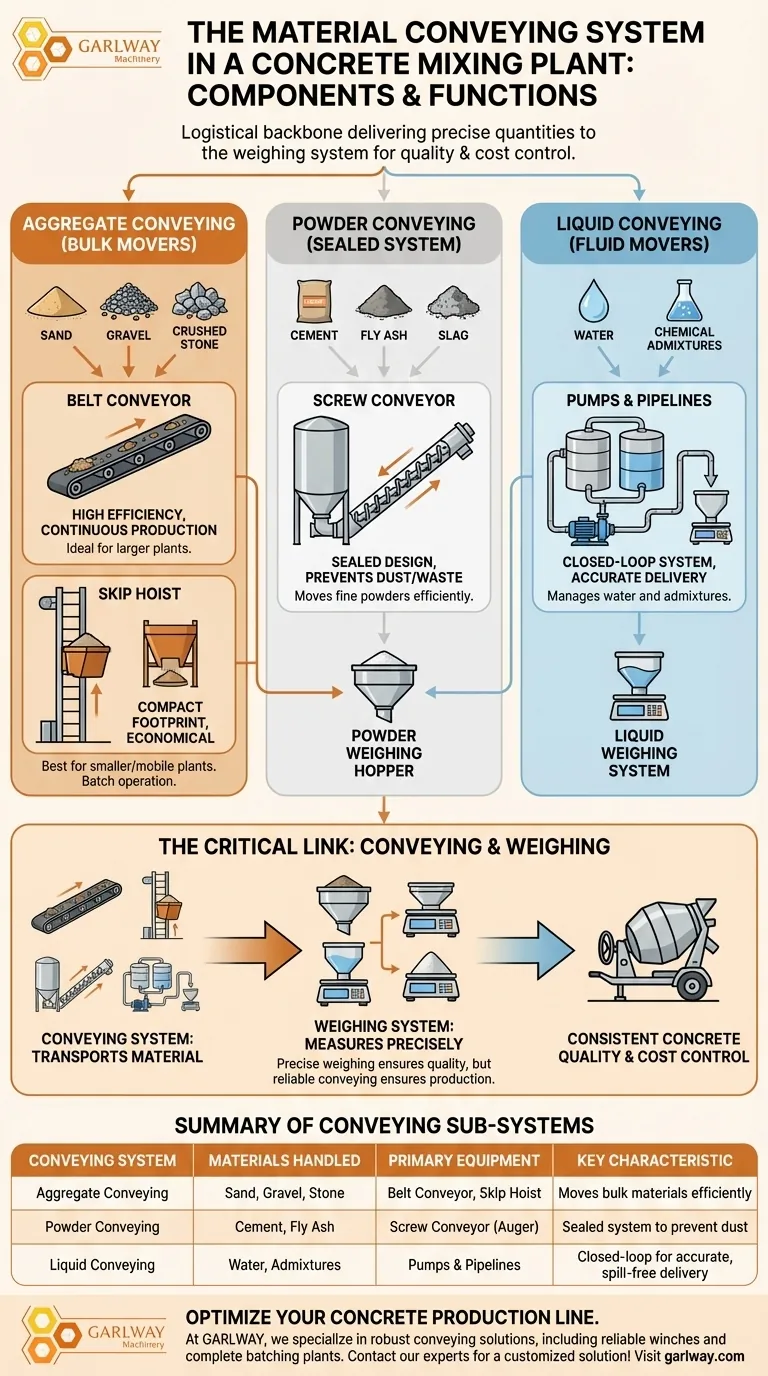

Im Kern ist das Materialfördersystem in einer Betonmischanlage in drei verschiedene Untersysteme unterteilt, basierend auf der Art des zu bewegenden Materials. Dies sind die Schüttgutförderung für Sand und Kies, die Pulverförderung für zementäre Materialien und die Flüssigkeitsförderung für Wasser und chemische Zusatzmittel. Jedes System verwendet spezialisierte Geräte, um sicherzustellen, dass die Materialien effizient und sauber vom Lager zu den Wiege- und Mischstufen transportiert werden.

Der Zweck des Fördersystems besteht nicht nur darin, Materialien zu bewegen, sondern die genauen, erforderlichen Mengen dem Wiegesystem zuzuführen. Es ist das logistische Rückgrat, das direkt die Komponenten speist, die für die Betonqualität und Kostenkontrolle verantwortlich sind.

Zerlegung der drei Fördersubsysteme

Eine Betonmischanlage verarbeitet Materialien in stark unterschiedlichen physikalischen Zuständen – Feststoffe, Pulver und Flüssigkeiten. Das Fördersystem ist daher eine Reihe von drei parallelen, zweckbestimmten Systemen, die im Zusammenspiel arbeiten.

Schüttgutförderung (Die Massenbeweger)

Dieses System ist für den Transport der voluminösesten Zutaten verantwortlich: Sand, Kies und Schotter. Die beiden Hauptmethoden sind Bandförderer und Kippkübelaufzüge.

Ein Bandförderer ist ein durchgehendes Gummiband, das Schüttgüter von den Lagerbehältern zur Wiegetrichter transportiert. Er wird in größeren Anlagen wegen seiner hohen Effizienz und Fähigkeit, eine kontinuierliche Produktion zu unterstützen, bevorzugt und spart erheblich Arbeitszeit und -aufwand.

Ein Kippkübelaufzug oder Becherwerk verwendet einen Eimer, der entlang einer geneigten oder vertikalen Schiene angehoben wird, um Schüttgüter in das Wiegesystem zu kippen. Diese Methode benötigt weniger Platz und ist oft wirtschaftlicher für kleinere oder mobile Betonmischanlagen.

Pulverförderung (Das abgedichtete System)

Dieses System verarbeitet feine Pulver wie Zement, Flugasche und Schlacke. Das Hauptziel ist es, diese Materialien zu bewegen, ohne Staub zu erzeugen oder Produkt an die Umwelt zu verlieren.

Das Standardgerät für diese Aufgabe ist der Schneckenförderer. Er verwendet eine rotierende spiralförmige Klinge (eine Schnecke) in einem abgedichteten Rohr, um das Pulver vom Silo zum Pulverwiegertrichter zu schieben. Dieses geschlossene Design ist entscheidend für die Vermeidung von Kontamination und Materialverlust.

Flüssigkeitsförderung (Die Flüssigkeitsbeweger)

Dieses System verwaltet Wasser und alle flüssigen chemischen Zusatzmittel. Es ist in der Regel das einfachste der drei Systeme.

Pumpen und Rohrleitungen werden verwendet, um Wasser und Zusatzmittel von ihren jeweiligen Lagertanks zum Flüssigkeitswiegesystem zu transportieren. Dies ist ein geschlossenes System, das eine genaue, tropfenfreie Lieferung direkt in die Messbehälter oder direkt in den Mischer nach dem Wiegen gewährleistet.

Das kritische Bindeglied: Förderung und Wiegen

Obwohl sie oft zusammen besprochen werden, erfüllen das Förder- und das Wiegesystem zwei unterschiedliche, sequentielle Funktionen. Das Verständnis dieser Beziehung ist der Schlüssel zum Verständnis des Anlagenbetriebs.

Förderung liefert, Wiegen misst

Die alleinige Aufgabe des Fördersystems ist der Transport von Material. Das Materialwiegesystem ist die Schlüsselkomponente, die es misst. Der Förderer liefert Schüttgüter, Pulver und Flüssigkeiten zu ihren jeweiligen Wiegetrichtern.

Auswirkungen auf Betonqualität und Kosten

Das Wiegesystem ist der Ort, an dem die Betonqualität definiert wird. Moderne Anlagen verwenden hochpräzise elektronische Waagen und Mikrocomputersteuerungen, um sicherzustellen, dass jede Charge die genauen Proportionen aufweist, die im Mischdesign angegeben sind.

Ein präzises Wiegesystem ist jedoch nutzlos, wenn das Fördersystem die Materialien nicht zuverlässig liefern kann. Ein langsames Band, ein verstopfter Schneckenförderer oder eine defekte Pumpe wirken sich direkt auf die Produktionszeit aus und können den Betrieb vollständig stoppen, was die Kosten in die Höhe treibt.

Verständnis der Kompromisse

Die Auswahl der richtigen Förderkomponenten beinhaltet die Abwägung von Effizienz, Kosten und den physischen Einschränkungen des Anlagenstandorts.

Bandförderer vs. Kippkübelaufzug

Die bedeutendste Wahl betrifft das Schüttgutfördersystem.

Ein Bandförderer bietet einen hohen Durchsatz und unterstützt einen kontinuierlichen, automatisierten Betrieb. Er hat jedoch einen größeren Platzbedarf und höhere anfängliche Investitionskosten.

Ein Kippkübelaufzug ist deutlich kompakter und im Voraus günstiger. Sein Kompromiss ist eine geringere Fördergeschwindigkeit und ein Batch-Betrieb, der die maximale stündliche Leistung der Anlage begrenzen kann.

Systemintegration und Zuverlässigkeit

Die gesamte Anlage ist nur so stark wie ihr schwächstes Glied. Ein Ausfall in einem Teil des Fördersystems – ein gerissenes Band, ein durchgebrannter Pumpenmotor, eine blockierte Schnecke – stoppt die gesamte Produktion. Daher sind die Zuverlässigkeit und Wartung dieser Komponenten genauso kritisch wie die Präzision des Wiegesystems selbst.

Anpassung des Systems an die Bedürfnisse Ihrer Anlage

Ihre operativen Ziele sollten das Design Ihres Materialfördersystems bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen und kontinuierlicher Produktion liegt: Ein Bandfördersystem für Schüttgüter ist wegen seiner unübertroffenen Effizienz und seines Durchsatzes unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einem kompakten Platzbedarf oder geringeren Anfangskosten liegt: Ein Kippkübelaufzugssystem für Schüttgüter bietet eine praktische und wirtschaftliche Lösung für kleinere oder mobile Anlagenkonfigurationen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Betonqualität liegt: Stellen Sie sicher, dass Ihre Fördersysteme nahtlos in ein unabhängiges, elektronisches Wiegesystem integriert sind, um alle Komponenten präzise zu messen.

Letztendlich ist ein effektives Fördersystem eines, das die richtigen Materialien zuverlässig und effizient an den richtigen Ort für eine präzise Messung liefert.

Zusammenfassungstabelle:

| Fördersystem | Verarbeitete Materialien | Hauptausrüstung | Hauptmerkmal |

|---|---|---|---|

| Schüttgutförderung | Sand, Kies, Stein | Bandförderer, Kippkübelaufzug | Bewegt Schüttgüter effizient |

| Pulverförderung | Zement, Flugasche | Schneckenförderer (Schnecke) | Abgedichtetes System zur Staubvermeidung |

| Flüssigkeitsförderung | Wasser, Zusatzmittel | Pumpen & Rohrleitungen | Geschlossenes System für genaue, tropfenfreie Lieferung |

Bereit, Ihre Betonproduktionslinie zu optimieren? Das richtige Materialfördersystem ist das Rückgrat einer effizienten und profitablen Anlage. Bei GARLWAY sind wir spezialisiert auf die Entwicklung und Lieferung robuster Förderlösungen – einschließlich zuverlässiger Winden, Betonmischer und kompletter Dosieranlagen – für Bauunternehmen und Auftragnehmer weltweit. Lassen Sie unsere Expertise Ihnen helfen, präzises Dosieren zu erreichen, Ausfallzeiten zu reduzieren und Ihren Output zu maximieren. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Tragbare Betonmischer für Transportbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

Andere fragen auch

- Was sind die allgemeinen Vorteile der Verwendung einer Betonmischanlage im Vergleich zu herkömmlichen Methoden? Steigerung von Effizienz und Qualität

- Welche Arten von PC-Komponenten kann das Betonfertigteilwerk herstellen? Entdecken Sie Schlüsselprodukte für Ihr Projekt

- Wie funktioniert ein Transportbetonwerk? Ein Leitfaden für effiziente, qualitativ hochwertige Produktion

- Was ist die intuitive Methode zur Überprüfung von Sensorfehlern in Betonmischanlagen? Ein Diagnoseleitfaden ohne Werkzeuge

- Was sind die Vorteile eines stationären gegenüber einem mobilen Betonmischanlagen? Maximieren Sie die Effizienz Ihres Projekts

- Wie funktioniert ein Betonwerk? Ein Leitfaden zur effizienten und qualitativ hochwertigen Betonherstellung

- Welche Faktoren sollten bei der Auswahl einer Betonmischanlage für ein Projekt berücksichtigt werden? Qualität, Kosten und Effizienz sicherstellen

- Was sind die Lösungen, wenn das Materialtor des Chargiermechanismus nicht richtig öffnet oder schließt? Eine Schritt-für-Schritt-Fehlerbehebung