Für jede Betonmischanlage ist das Materialfördersystem das operative Rückgrat. Die kritischsten Punkte, die zu überprüfen sind, sind, dass alle Komponenten – einschließlich Bandförderer, Becherwerke und Schleppkettenförderer – reibungslos und reaktionsschnell arbeiten. Dies bedeutet, Inspektionen durchzuführen, um die vollständige Abwesenheit von abnormalen Geräuschen, wie Schleifen oder Quietschen, zu bestätigen und sicherzustellen, dass keine physischen Hindernisse wie Kettenklemmer oder Bandverluste vorliegen, die den Materialfluss unterbrechen könnten.

Ein Fördersystem, das reibungslos und leise läuft, ist ein direkter Indikator für eine gesunde und zuverlässige Betonmischanlage. Ausfälle in diesem Bereich sind eine Hauptursache für Produktionsausfallzeiten, was konsistente Betriebsprüfungen auf Geräusche und Bewegungsqualität zu Ihrem effektivsten präventiven Wartungswerkzeug macht.

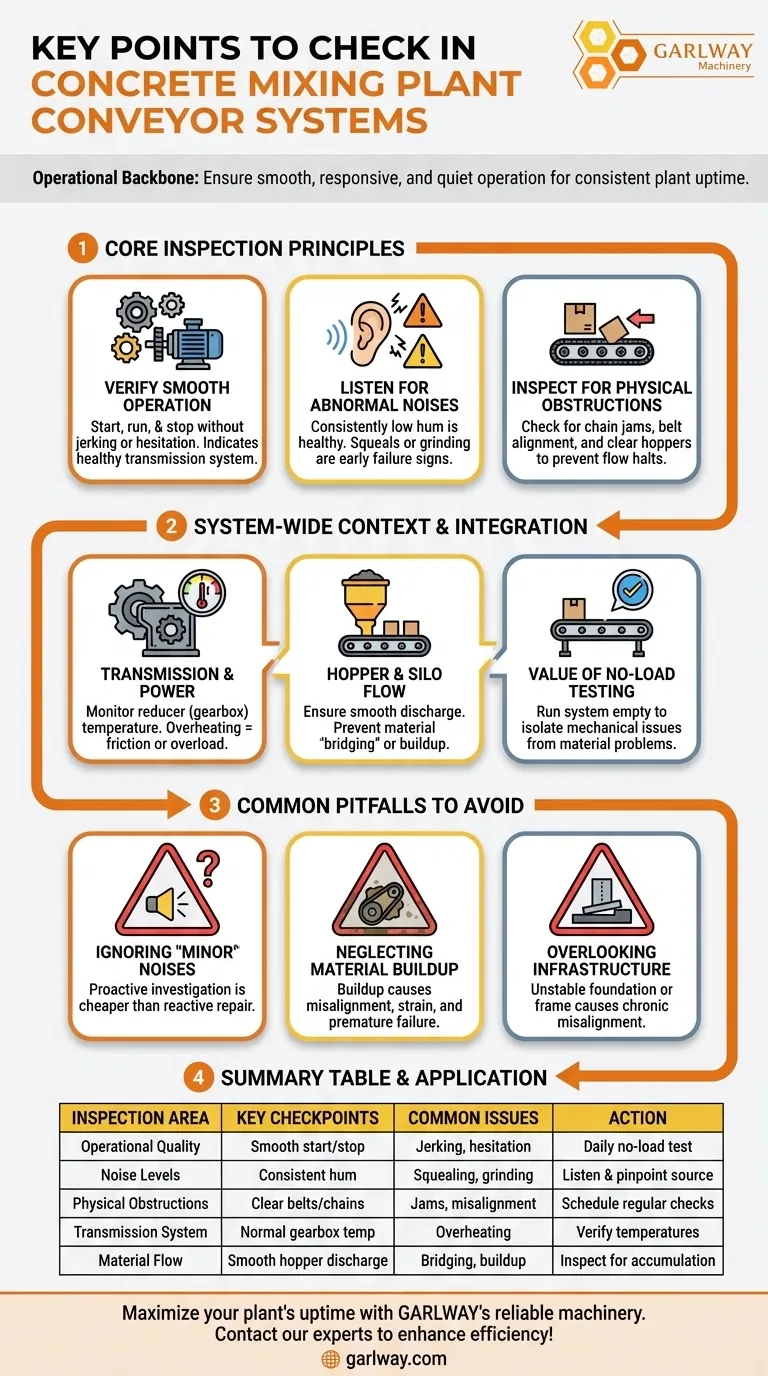

Die Kernprinzipien der Förderinspektion

Ein zuverlässiges Fördersystem gewährleistet einen stetigen, ununterbrochenen Materialfluss von Zuschlagstoffen und Zement zum Mischer. Die Kerninspektionsprinzipien konzentrieren sich auf die Früherkennung von mechanischer Belastung und potenziellen Verstopfungen.

Überprüfung des reibungslosen und reaktionsschnellen Betriebs

Die Bewegungsqualität ist von größter Bedeutung. Das System sollte ohne Ruckeln, Zögern oder Erschütterungen starten, laufen und stoppen.

Ein reibungsloser Betrieb zeigt an, dass das gesamte Antriebssystem, einschließlich Motoren, Getrieben und Lagern, ordnungsgemäß funktioniert und die Leistung konstant liefert. Jede Unstetigkeit weist auf einen zugrunde liegenden mechanischen Verschleiß hin, der sofort untersucht werden muss.

Auf ungewöhnliche Geräusche achten

Ihre Ohren sind eines der besten Diagnosewerkzeuge, die Sie haben. Ein gesundes Fördersystem arbeitet mit einem konstanten, leisen Summen.

Ungewöhnliche Geräusche sind frühe Warnzeichen für einen Ausfall. Ein hochfrequentes Quietschen deutet oft auf ein versagendes Lager oder eine unsachgemäße Bandspannung hin. Ein rhythmisches Schleifen oder Klicken kann auf ein Problem mit der Antriebskette oder ein beschädigtes Zahnrad hindeuten.

Auf physische Hindernisse prüfen

Eine physische Blockade ist die unmittelbarste Ursache für einen katastrophalen Stillstand. Die Prüfungen sollten sich auf Bereiche konzentrieren, in denen Blockaden am wahrscheinlichsten auftreten.

Dazu gehört die Sicherstellung, dass die Förderketten frei von Klemmen sind und dass die Bänder richtig ausgerichtet sind und nicht am Rahmen schleifen. Es ist auch wichtig zu prüfen, ob das Material reibungslos aus den Trichtern fließt, ohne sich anzusammeln, da dies zu Überläufen und Verstopfungen weiter unten führen kann.

Den systemweiten Kontext verstehen

Ein Förderer arbeitet nicht isoliert. Seine Gesundheit ist direkt mit den Systemen verbunden, die ihn speisen und antreiben. Eine umfassende Prüfung muss diese zugehörigen Komponenten einschließen.

Die Rolle des Antriebssystems

Der Förderer ist nur so zuverlässig wie seine Stromquelle. Der Antrieb ist für die Umwandlung von elektrischer Energie in mechanische Bewegung verantwortlich.

Die Inspektionen sollten die Überprüfung umfassen, ob die Temperatur des Reduzierstücks (Getriebes) innerhalb seiner spezifizierten Betriebsgrenzen bleibt. Überhitzung ist ein klares Zeichen für übermäßige Reibung, schlechte Schmierung oder Überlastung.

Integration mit Trichtern und Silos

Ein perfekt funktionierender Förderer kann einen schlechten Materialfluss an der Quelle nicht kompensieren. Das System muss als kontinuierlicher Weg von der Lagerung zum Mischer betrachtet werden.

Stellen Sie sicher, dass Messbehälter das Material reibungslos und vollständig entleeren. Jede Ansammlung oder "Brückenbildung" von Material wird den Förderer aushungern und die gesamte Produktionsformel stören.

Der Wert von Leerlauftests

Bevor ein voller Produktionslauf beginnt, ist es unerlässlich, einen Leerlauftest durchzuführen. Dabei wird das gesamte Fördersystem im leeren Zustand betrieben.

Dieser einfache Schritt ermöglicht es Ihnen, mechanische Probleme von materialbedingten Problemen zu trennen. Es ist die beste Zeit, um ungewöhnliche Geräusche zu hören und die Laufruhe der Bänder und Ketten zu beobachten, ohne die Störung durch die Bewegung von Zuschlagstoffen.

Häufige Fallstricke, die es zu vermeiden gilt

Vertrauen entsteht durch das Verständnis nicht nur dessen, was zu tun ist, sondern auch dessen, was nicht zu tun ist. Die Vermeidung dieser häufigen Versäumnisse ist entscheidend für die Aufrechterhaltung der Anlagenverfügbarkeit.

Ignorieren von "kleinen" Geräuschen

Der häufigste Fehler ist, ein neues Geräusch als unbedeutend abzutun. Kleine Quietsch- oder Klappergeräusche sind oft das erste hörbare Zeichen für eine beginnende Komponentenausfall. Proaktive Untersuchung ist immer kostengünstiger als reaktive Reparatur nach einem Ausfall.

Vernachlässigung von Materialansammlungen

Verhärteter Beton oder verdichtetes Zuschlagmaterial an Rollen, Bändern und Ketten erhöht das Gewicht und kann zu schweren Fehlausrichtungen führen. Diese Ansammlung erhöht die Belastung des Antriebssystems und ist eine Hauptursache für vorzeitigen Komponentenausfall und Bandlaufprobleme.

Übersehen der unterstützenden Infrastruktur

Die Leistung des Förderers hängt von seiner Grundlage ab. Stellen Sie sicher, dass die Ausrüstung und ihre tragenden Leitungen ordnungsgemäß installiert und sicher bleiben. Ein verdrehter Rahmen oder ein abgesacktes Fundament kann chronische Fehlausrichtungsprobleme verursachen, die mit einfachen Fördereranpassungen nicht zu lösen sind.

Wie Sie dies auf Ihr Ziel anwenden

Ihr Inspektionsansatz sollte an Ihr unmittelbares Ziel angepasst werden, sei es der Beginn der Tagesproduktion oder die Durchführung langfristiger Wartungsarbeiten.

- Wenn Ihr Hauptaugenmerk auf der täglichen Betriebsbereitschaft liegt: Führen Sie zu Beginn jeder Schicht einen kurzen Leerlauftest durch, um auf neue Geräusche zu achten und eine reibungslose Bewegung visuell zu bestätigen.

- Wenn Ihr Hauptaugenmerk auf der vorbeugenden Wartung liegt: Planen Sie regelmäßige Überprüfungen auf Materialansammlungen, überprüfen Sie die Getriebetemperaturen unter Last und inspizieren Sie die Band- und Kettenspannung.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Beginnen Sie mit dem Zuhören, um die Geräuschquelle zu lokalisieren, suchen Sie dann nach physischen Blockaden oder Fehlausrichtungen, bevor Sie das Antriebssystem selbst inspizieren.

Letztendlich ist die systematische und proaktive Inspektion Ihrer Fördersysteme die wirksamste Strategie, um eine konstante Anlagenverfügbarkeit und Produktionseffizienz zu gewährleisten.

Zusammenfassungstabelle:

| Inspektionsbereich | Wichtige Prüfpunkte | Häufige Probleme |

|---|---|---|

| Betriebsqualität | Reibungsloses Starten/Stoppen, kein Ruckeln | Verschlissene Antriebskomponenten |

| Geräuschpegel | Konstantes Summen, kein Quietschen/Schleifen | Versagende Lager, unsachgemäße Spannung |

| Physische Hindernisse | Freie Bänder/Ketten, richtige Ausrichtung | Materialklemmen, Bandfehlausrichtung |

| Antriebssystem | Normale Getriebetemperatur | Überhitzung, schlechte Schmierung |

| Materialfluss | Reibungslose Entleerung aus Trichtern | Materialbrückenbildung, Ansammlungen |

Maximieren Sie die Betriebszeit Ihrer Betonmischanlage mit den zuverlässigen Maschinen von GARLWAY. Als Spezialist für Baumaschinen bieten wir langlebige Winden, Betonmischer und Mischanlagen, die für Bauunternehmer und Baufirmen weltweit entwickelt wurden. Unsere Lösungen gewährleisten einen reibungslosen Förderbetrieb und minimieren Produktionsunterbrechungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihrer Anlage verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Schaftmischer für Zement und normalen Beton

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

- Tragbare Betonmischer für Transportbeton

Andere fragen auch

- Was sind die ökologischen Vorteile einer geschlossenen Betonmischanlage? Reduzierung von Staub, Lärm und Abfall

- Was ist ein entscheidender Faktor, der die Produktionseffizienz von Beton beeinflusst? Maximieren Sie den Output mit der richtigen Mischanlage

- Wie wird das fertige Produkt in einem Betonwerk gelagert? Das kritische Prinzip der Just-in-Time-Produktion

- Was sind die besten Praktiken für die Wartung von Betonmischanlagen? Ein proaktiver Leitfaden zur Maximierung der Betriebszeit und Qualität

- Was ist ein Betonmischanlagen-Container? Eine mobile Betonlösung bei Bedarf

- Wie viele Arten von Betonmischanlagen gibt es? Ein Leitfaden zu Nassmischung vs. Trockenmischung & stationär vs. mobil

- Was sind die Vorteile von Bandförderern für Zuschlagstoffe? Steigern Sie Effizienz und Zuverlässigkeit für Ihre Baustelle

- Warum ist eine ordnungsgemäße Wartung für eine Betonmischanlage wichtig? Maximieren Sie Betriebszeit und Rentabilität