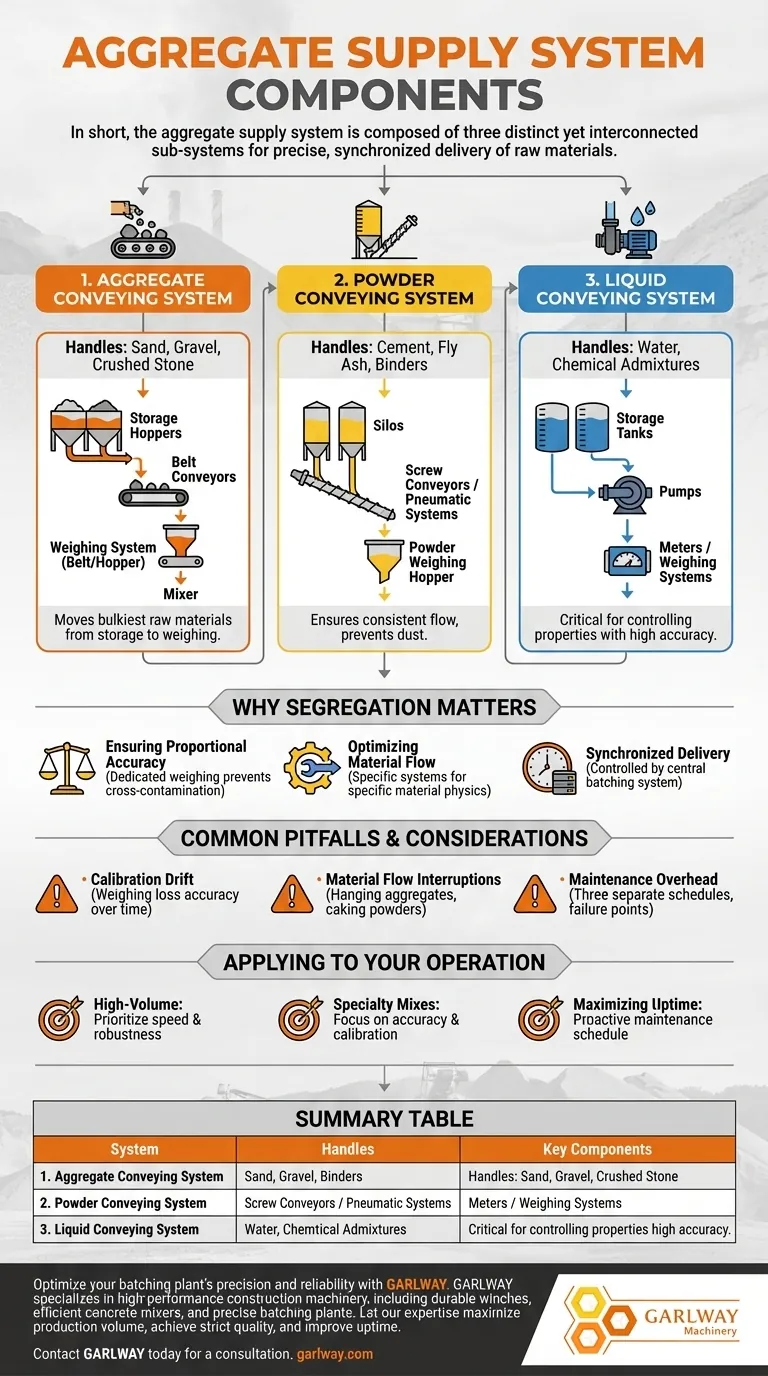

Kurz gesagt, das Gesteinslieferungssystem besteht aus drei unterschiedlichen, aber miteinander verbundenen Untersystemen. Dies sind das Gesteinsfördersystem für Materialien wie Sand und Kies, das Pulverfördersystem für zementäre Materialien und das Flüssigkeitsfördersystem für Wasser und chemische Zusatzmittel.

Das Kernprinzip eines Gesteinslieferungssystems ist nicht nur die Bewegung, sondern die präzise, synchronisierte Lieferung von Rohstoffen. Jedes der drei Hauptsysteme – Gestein, Pulver und Flüssigkeit – ist darauf ausgelegt, eine bestimmte Materialklasse zu messen und zu transportieren, um ein konsistentes Endprodukt zu gewährleisten.

Die drei Kernsysteme erklärt

Um das System wirklich zu verstehen, müssen wir die spezifische Rolle betrachten, die jede Komponente spielt. Obwohl sie parallel arbeiten, ist ihr Design auf die einzigartigen Eigenschaften der Materialien zugeschnitten, die sie handhaben.

Das Gesteinsfördersystem

Dieses System ist für den Transport der voluminösesten Rohstoffe zuständig: Sand, Kies und Schotter. Seine Hauptfunktion ist die Überführung dieser Gesteinskörnungen aus der Lagerung zu einem Wiegesystem, bevor sie in den Mischer gelangen.

Zu den Schlüsselkomponenten gehören oft Lagerbehälter zur Aufnahme der Materialien, ein Wiegesystem (wie eine Wiegeband oder ein Wiegetrichter) zur genauen Messung und Bandförderer zum physischen Transport des Gesteins.

Das Pulverfördersystem

Das Pulversystem verarbeitet feine, trockene Materialien wie Zement, Flugasche und andere Bindemittel. Aufgrund der feinen Beschaffenheit dieser Materialien sind Staubvermeidung und eine gleichmäßige Förderung entscheidend.

Dieses System verwendet typischerweise Silos zur Lagerung, Schneckenförderer (oder pneumatische Systeme) zur Bewegung des Pulvers und einen speziellen Pulver-Wiegetrichter für eine präzise Dosierung.

Das Flüssigkeitsfördersystem

Dieses System verwaltet die Zufuhr von Wasser und allen flüssigen chemischen Zusatzmitteln, die für die Steuerung der Eigenschaften der Endmischung entscheidend sind. Die Genauigkeit ist hier von größter Bedeutung, da kleine Abweichungen die Qualität erheblich beeinträchtigen können.

Es besteht aus Lagertanks, Pumpen zur Erzeugung des Flusses und Messgeräten oder Wiegesystemen, um sicherzustellen, dass genau das erforderliche Volumen oder Gewicht jeder Flüssigkeit zur Charge hinzugefügt wird.

Warum diese Trennung wichtig ist

Die Trennung der Lieferung in drei verschiedene Ströme – Gestein, Pulver und Flüssigkeit – ist grundlegend für die moderne Produktionskontrolle und Qualitätssicherung.

Gewährleistung der proportionalen Genauigkeit

Jedes System verfügt über einen eigenen, dedizierten Wiege- oder Messmechanismus. Diese Isolierung verhindert Kreuzkontaminationen und ermöglicht die hochpräzise Messung jedes Rohmaterials gemäß dem spezifischen Rezept oder Mischungsdesign.

Optimierung des Materialflusses

Sand, Zement und Wasser verhalten sich sehr unterschiedlich. Ein Bandförderer ist ideal für den Transport von Kies, aber völlig ungeeignet für den Transport von Wasser. Ebenso ist ein Schneckenförderer für Zement effizient, würde aber bei großen Gesteinskörnungen versagen. Jedes System ist für die Physik seines spezifischen Materials optimiert.

Synchronisierte Lieferung

Die drei Systeme werden von einem zentralen Dosiersystem gesteuert, das ihren Betrieb synchronisiert. Es fordert spezifische Gewichte und Volumina von jedem an und stellt sicher, dass alle zur richtigen Zeit und in der richtigen Reihenfolge in den Hauptmischer ausgetragen werden.

Häufige Fallstricke und Überlegungen

Obwohl dieser Multi-System-Ansatz effektiv ist, birgt er inhärente Komplexitäten und potenzielle Fehlerquellen, die Aufmerksamkeit erfordern.

Kalibrierungsdrift

Die Wiege- und Messkomponenten in allen drei Systemen können im Laufe der Zeit aufgrund von Verschleiß oder Umwelteinflüssen an Genauigkeit verlieren. Regelmäßige Kalibrierung ist nicht nur empfehlenswert; sie ist unerlässlich für die Aufrechterhaltung der Produktqualität.

Unterbrechungen des Materialflusses

Gesteinskörnungen können in Trichtern überbrücken oder "hängen bleiben", insbesondere wenn sie feucht sind oder eine falsche Körnung aufweisen. Ebenso können Pulver in Silos verklumpen oder Schneckenförderer verstopfen, wenn Feuchtigkeit eindringt, was zu Produktionsstillständen führt.

Wartungsaufwand

Die Verwaltung von drei separaten Fördersystemen bedeutet drei separate Wartungspläne. Ein Ausfall in einem einzelnen System – ein gerissenes Band, eine verstopfte Pumpe oder ein festsitzender Schneckenförderer – kann die gesamte Produktionslinie zum Stillstand bringen.

Anwendung auf Ihren Betrieb

Das Verständnis dieser Komponenten ermöglicht es Ihnen, Probleme zu diagnostizieren und die Leistung basierend auf Ihrem Hauptziel zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Ihre Priorität sollte die Robustheit und Geschwindigkeit der Gesteinsbandförderer und Pulvertransportsysteme sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezial- oder Hochleistungsmischungen liegt: Die Genauigkeit und Kalibrierung Ihrer Wiege- und Messsysteme für alle drei Komponenten sind die kritischsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und Zuverlässigkeit liegt: Ein proaktiver Wartungsplan, der die einzigartigen Verschleißpunkte jedes Fördersystems berücksichtigt, ist Ihr Schlüssel zum Erfolg.

Letztendlich ist die Betrachtung des Gesteinslieferungssystems als drei koordinierte Teile der erste Schritt zur Beherrschung Ihres Produktionsprozesses.

Zusammenfassungstabelle:

| System | Handhabt | Schlüsselkomponenten |

|---|---|---|

| Gesteinsförderung | Sand, Kies, Stein | Lagerbehälter, Bandförderer, Wiegesystem |

| Pulverförderung | Zement, Flugasche | Silos, Schneckenförderer, Pulver-Wiegetrichter |

| Flüssigkeitsförderung | Wasser, chemische Zusatzmittel | Lagertanks, Pumpen, Messgeräte/Wiegesystem |

Optimieren Sie die Präzision und Zuverlässigkeit Ihrer Mischanlage mit GARLWAY.

Das Verständnis der drei Kernsysteme ist der erste Schritt; dafür zu sorgen, dass sie einwandfrei zusammenarbeiten, ist unsere Stärke. GARLWAY ist spezialisiert auf Hochleistungsbaumaschinen, darunter robuste Winden, effiziente Betonmischer und präzise Mischanlagen, die für die Anforderungen von Bauunternehmen und Bauunternehmern weltweit entwickelt wurden.

Lassen Sie sich von unserer Expertise helfen, das Produktionsvolumen zu maximieren, strenge Qualitätsanforderungen zu erfüllen und die Betriebszeit zu verbessern. Kontaktieren Sie GARLWAY noch heute für eine Beratung und entdecken Sie die richtigen Ausrüstungslösungen für Ihre Projektanforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischer für Transportbeton

Andere fragen auch

- Welche Produktivitätsvorteile bieten Betonmischer? Beschleunigen Sie Ihre Bauzeitpläne

- Warum ist die Reinigung der Ausrüstung nach jeder Betoncharge wichtig? Qualität sichern & Maschinen schützen

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte