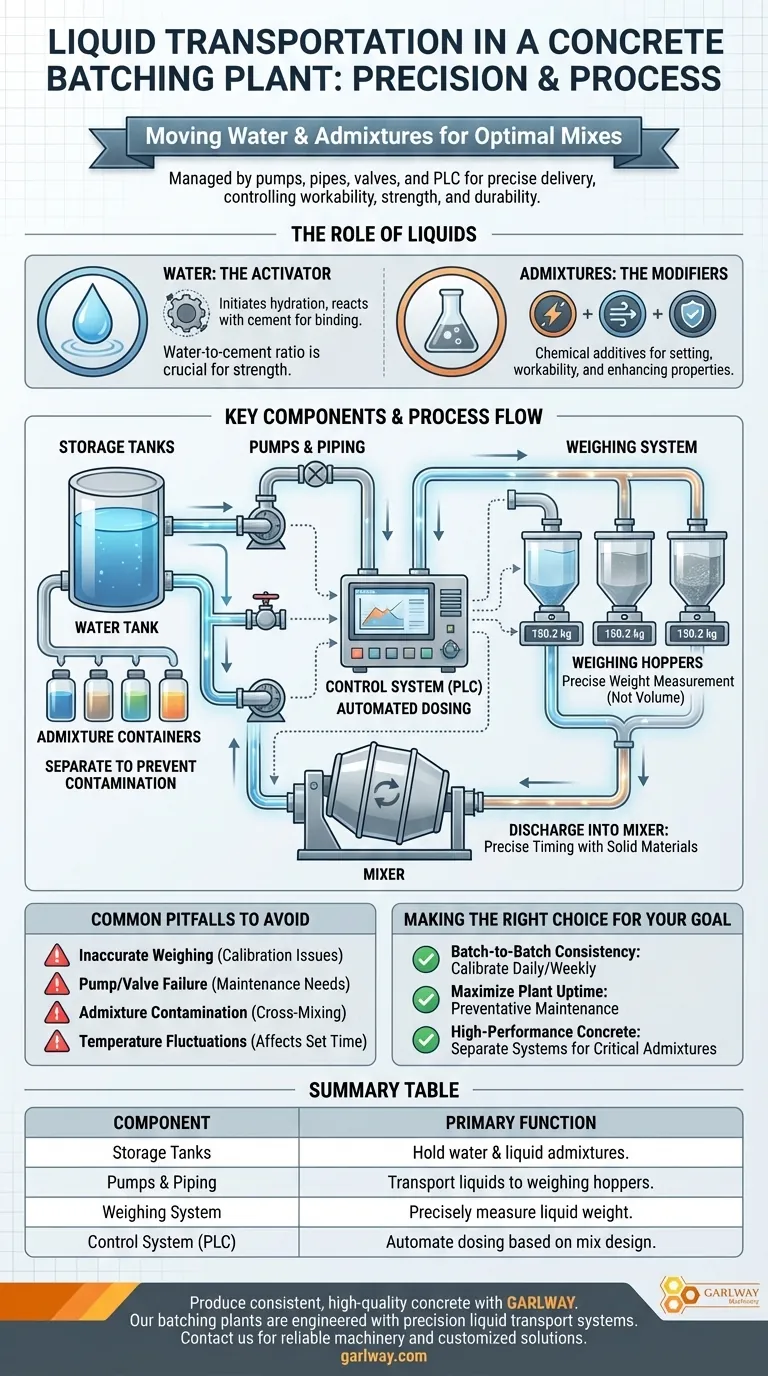

In einem Betonwerk ist der Flüssigkeitstransport der Prozess der Beförderung von Wasser und flüssigen Zusatzmitteln vom Lager zum Mischer. Diese kritische Funktion wird typischerweise von einem System aus Pumpen, Rohrleitungen und Ventilen übernommen, die alle vom automatisierten Steuerungssystem der Anlage verwaltet werden, um sicherzustellen, dass für jede Charge präzise Mengen geliefert werden.

Der Hauptzweck des Flüssigkeitstransports besteht nicht nur darin, Flüssigkeiten zu bewegen, sondern das exakte, vordosierte Gewicht an Wasser und Zusatzmitteln zu liefern, das für ein bestimmtes Mischdesign erforderlich ist. Diese Präzision ist grundlegend für die Kontrolle der Verarbeitbarkeit, Festigkeit und Haltbarkeit des fertigen Betons.

Die Rolle von Flüssigkeiten in der Betonproduktion

Bevor wir uns mit der Mechanik befassen, ist es entscheidend zu verstehen, warum Flüssigkeiten so wichtig sind. Jede Komponente in Beton hat einen Zweck, und Flüssigkeiten sind die Katalysatoren für die gesamte chemische Reaktion.

Wasser: Der Aktivator

Wasser initiiert den Hydratationsprozess und reagiert mit Zement, um die Bindepaste zu bilden, die die Zuschlagstoffe (Sand und Stein) zusammenhält. Das Wasser-Zement-Verhältnis ist der wichtigste Faktor, der die endgültige Festigkeit und Haltbarkeit des Betons bestimmt.

Zusatzmittel: Die Modifikatoren

Flüssige Zusatzmittel sind chemische Zusätze, die zur Modifizierung der Eigenschaften des Betons verwendet werden. Sie können verwendet werden, um die Abbindezeit zu beschleunigen oder zu verzögern, die Verarbeitbarkeit (Fließfähigkeit) zu verbessern, die benötigte Wassermenge zu reduzieren oder die Haltbarkeit unter rauen Bedingungen zu erhöhen.

Schlüsselkomponenten des Flüssigkeitstransportsystems

Das Flüssigkeitstransportsystem ist ein integriertes Netzwerk von Komponenten, die jeweils eine spezifische Rolle bei der Erzielung einer genauen und konsistenten Mischung spielen.

Lagertanks

Dies ist der Ausgangspunkt. Die Anlage verfügt über einen großen Wassertank, um eine sofortige Versorgung zu gewährleisten. Separate, kleinere Behälter enthalten jede Art von flüssigem Zusatzmittel, um Kreuzkontaminationen zu vermeiden.

Pumpen und Rohrleitungen

Pumpen sind der primäre Mechanismus zur Bewegung der Flüssigkeiten vom Lager. Ein Netzwerk von Rohrleitungen und Ventilen leitet das Wasser und die verschiedenen Zusatzmittel zu ihrem nächsten Bestimmungsort: dem Wiegesystem.

Das Wiegesystem

Dies ist das Herzstück der Genauigkeit des Systems. Flüssigkeiten werden in spezielle Wiegebehälter gepumpt (oder mit hochpräzisen Messgeräten gemessen). Diese Behälter sind auf Wägezellen montiert, die das exakte Gewicht und nicht das Volumen messen, was eine höchste Genauigkeit unabhängig von Temperaturschwankungen gewährleistet.

Das Steuerungssystem (SPS)

Der gesamte Prozess wird von einer speicherprogrammierbaren Steuerung (SPS) gesteuert. Der Bediener gibt das Mischdesign ein, und die SPS automatisiert das System, öffnet und schließt Ventile und betreibt Pumpen, bis das präzise Zielgewicht für jede Flüssigkeit im Behälter erreicht ist.

Wie der Flüssigkeitstransport in den Dosierprozess passt

Der Flüssigkeitstransport erfolgt nicht isoliert. Es ist ein sorgfältig getakteter Schritt, der parallel zur Handhabung der Feststoffe abläuft.

Schritt 1: Eingabe des Rezepts

Ein Bediener wählt ein bestimmtes Betonmischdesign aus der Software des Steuerungssystems aus. Dieses Design gibt das exakte Gewicht von Zement, Zuschlagstoffen, Wasser und jedem Zusatzmittel vor.

Schritt 2: Parallele Dosierung

Während Zuschlagstoffe und Zement in ihren jeweiligen Behältern gewogen werden, aktiviert das Steuerungssystem gleichzeitig das Flüssigkeitstransportsystem.

Schritt 3: Präzise Flüssigkeitsdosierung

Pumpen fördern Wasser und die erforderlichen Zusatzmittel in ihre speziellen Wiegebehälter. Die SPS überwacht die Waagen in Echtzeit und schaltet die Pumpen ab, sobald das Zielgewicht erreicht ist.

Schritt 4: Entleerung in den Mischer

Sobald alle festen und flüssigen Komponenten genau gewogen wurden, entleert das Steuerungssystem sie in den zentralen Mischer der Anlage. Die Reihenfolge und der Zeitpunkt dieser Entleerung sind oft so programmiert, dass der Mischprozess optimiert wird.

Häufige Fallstricke, die es zu vermeiden gilt

Ein Ausfall des Flüssigkeitstransportsystems kann eine gesamte Betoncharge beeinträchtigen und zu Materialverschwendung und Projektverzögerungen führen.

Ungenaues Wiegen

Wenn die Wägezellen an den Wiegebehältern nicht regelmäßig kalibriert werden, liefert das System durchweg die falsche Flüssigkeitsmenge. Dies ist die häufigste Ursache für Qualitätskontrollprobleme und wirkt sich direkt auf das Wasser-Zement-Verhältnis aus.

Pumpen- oder Ventilausfall

Ein mechanischer Ausfall einer Pumpe oder ein klemmendes Ventil kann die Produktion vollständig stoppen. Dies unterstreicht die Notwendigkeit eines robusten präventiven Wartungsplans.

Kontamination von Zusatzmitteln

Die Verwendung derselben Leitungen oder Waagen für verschiedene, inkompatible Zusatzmittel kann zu Kontaminationen führen. Dies kann unvorhersehbare und unerwünschte Auswirkungen auf das Verhalten und die Leistung des Betons haben.

Temperaturschwankungen

Die Temperatur des Wassers kann die Abbindezeit des Betons erheblich beeinflussen. Viele fortschrittliche Anlagen integrieren Heizungen oder Kühler in ihre Wasserspeichersysteme, um das ganze Jahr über eine konstante Temperatur aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Gewährleistung eines zuverlässigen Flüssigkeitssystems ist der Schlüssel zur konsistenten Herstellung von hochwertigem Beton. Ihr Wartungs- und Betriebsaufwand sollte mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Chargen-zu-Chargen-Konsistenz liegt: Priorisieren Sie die tägliche und wöchentliche Kalibrierung aller Flüssigkeitswiegesysteme und -messgeräte.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Anlagenverfügbarkeit liegt: Implementieren Sie einen strengen präventiven Wartungsplan für alle Pumpen, Ventile und mechanischen Komponenten in den Flüssigkeitsleitungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsbeton liegt: Stellen Sie sicher, dass Sie vollständig getrennte Lagerungs-, Pump- und Wiegesysteme für jedes kritische flüssige Zusatzmittel haben, um jedes Kontaminationsrisiko auszuschließen.

Letztendlich ist die Beherrschung des Flüssigkeitstransportsystems Ihrer Anlage grundlegend, um die Qualität und Leistung jedes produzierten Kubikmeters Beton zu gewährleisten.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Lagertanks | Wasser und flüssige Zusatzmittel aufbewahren. |

| Pumpen & Rohrleitungen | Flüssigkeiten zu Wiegebehältern transportieren. |

| Wiegesystem | Flüssigkeitsgewicht präzise über Wägezellen messen. |

| Steuerungssystem (SPS) | Dosierung basierend auf dem Mischdesign automatisieren. |

Produzieren Sie konsistenten, hochwertigen Beton mit GARLWAY.

Unsere Betonwerke sind mit präzisen Flüssigkeitstransportsystemen ausgestattet, die exakte Wasser- und Zusatzmittel-Dosen für optimale Festigkeit und Haltbarkeit liefern. Ob Sie ein großes Bauunternehmen oder ein spezialisierter Auftragnehmer sind, GARLWAY liefert zuverlässige Maschinen – einschließlich Winden, Mischer und Betonwerke –, um globale Projektanforderungen zu erfüllen.

Bereit, Ihren Dosierprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Elektrische und hydraulische Winde für schwere Einsätze

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Wie erreicht ein Betonmischer eine homogene Mischung? Meistern Sie den Prozess für perfekten Beton

- Warum ist die Art der Betonmischung wichtig bei der Auswahl eines Mischers? Gewährleistung von Festigkeit und Verarbeitbarkeit

- Wie trägt ein Betonmischer zur Bauqualität bei? Gewährleistung von struktureller Integrität und Haltbarkeit

- Wie stellt ein Betonmischer die Betonqualität sicher? Erzielen Sie gleichmäßigen, langlebigen Beton für Ihr Projekt.

- Wie ermöglicht ein Betonmischer die Materialanpassung? Betonfestigkeit und Verarbeitbarkeit vor Ort maßschneidern