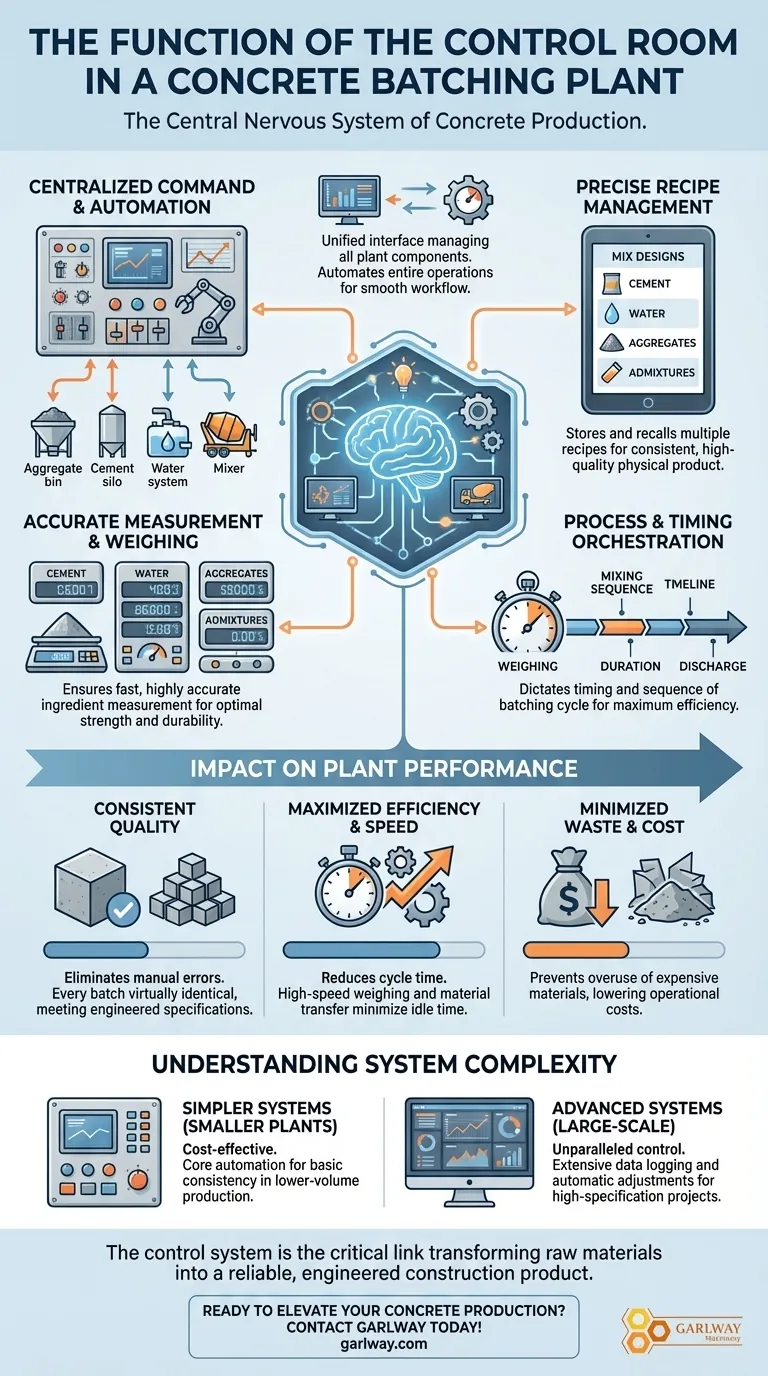

In einer Betonmischanlage fungiert der Kontrollraum als zentrales Nervensystem. Er ist die einzige Stelle, von der aus ein Bediener den gesamten Betonherstellungsprozess steuert, automatisiert und überwacht, von der Verwiegung der Rohstoffe bis zur Orchestrierung der Endmischung.

Der grundlegende Zweck des Kontrollraums besteht darin, eine präzise Betonrezeptur in ein konsistentes, qualitativ hochwertiges physisches Produkt zu übersetzen. Dies geschieht durch die Eliminierung manueller Fehler und die Gewährleistung, dass jede Charge mit exakter Genauigkeit und Wiederholbarkeit hergestellt wird.

Die Kernfunktionen des Steuerungssystems

Ein modernes Steuerungssystem ist für die präzise Ausführung jedes Schritts im Mischzyklus verantwortlich. Seine Funktionen sind entscheidend für die Aufrechterhaltung der Integrität des Endbetonprodukts.

Zentralisierte Steuerung und Automatisierung

Der Kontrollraum bietet eine einheitliche Schnittstelle zur Verwaltung aller Anlagenkomponenten. Dazu gehören Zuschlagstoffbehälter, Zementsilos, Wasser- und Zusatzmittel-Systeme, Förderbänder und der Mischer selbst.

Er automatisiert die gesamte Abfolge von Vorgängen basierend auf vordefinierten Parametern und gewährleistet einen reibungslosen und effizienten Arbeitsablauf ohne direkte manuelle Eingriffe für jeden Schritt.

Präzises Rezeptmanagement

Das System ist der Ort, an dem Mischungsdesigns eingegeben, gespeichert und abgerufen werden. Bediener können zahlreiche Rezepturen speichern, jede mit spezifischen Anteilen an Zement, Wasser, Zuschlagstoffen und Zusatzmitteln.

Dies ermöglicht die schnelle Auswahl des richtigen Mischungsdesigns für einen bestimmten Auftrag und garantiert, dass die technischen Spezifikationen jedes Mal präzise eingehalten werden.

Genaue Messung und Verwiegung

Das Bedienfeld ist direkt mit den Waagen und Messgeräten der Anlage verbunden. Es gewährleistet eine schnelle und hochgenaue Messung jeder Zutat für die Charge.

Diese Präzision ist grundlegend für die Betonqualität, da selbst geringfügige Abweichungen im Wasser-Zement-Verhältnis oder bei den Zuschlagstoffmengen die Festigkeit und Haltbarkeit erheblich beeinflussen können.

Prozess- und Zeitsteuerung

Das System gibt den Zeitplan für den gesamten Prozess vor. Es steuert die Dauer der Materialverwiegung, die Reihenfolge, in der sie in den Mischer gegeben werden, und die genaue Mischdauer.

Nach Abschluss des Mischens steuert das Steuerungssystem auch die Entleerung des Betons in einen Transportwagen.

Die Auswirkungen auf die Anlagenleistung

Die Effektivität des Kontrollraums korreliert direkt mit der Gesamtleistung der Anlage und beeinflusst Qualität, Effizienz und Rentabilität.

Gewährleistung gleichbleibender Qualität

Durch die Automatisierung des Mischprozesses eliminiert das Steuerungssystem die Inkonsistenzen und potenziellen Fehler des manuellen Betriebs.

Dies stellt sicher, dass jede Charge eines bestimmten Rezepts praktisch identisch ist und die gleichbleibende Qualität liefert, die für moderne Bauprojekte erforderlich ist.

Maximierung von Effizienz und Geschwindigkeit

Die Automatisierung reduziert die für jeden Mischzyklus erforderliche Zeit drastisch. Genaue, Hochgeschwindigkeits-Verwiegung und koordinierter Materialtransfer minimieren Leerlaufzeiten und maximieren den Durchsatz der Anlage.

Die Möglichkeit, schnell zwischen gespeicherten Rezepturen zu wechseln, spart ebenfalls wertvolle Zeit, wenn die Produktion von einer Betonart auf eine andere umgestellt wird.

Minimierung von Abfall und Kosten

Präzision ist der Schlüssel zur Rentabilität. Durch die Gewährleistung exakter Messungen verhindert das Steuerungssystem die Überverwendung teurer Materialien wie Zement und Zusatzmittel.

Diese Abfallreduzierung führt direkt zu niedrigeren Betriebskosten und einem nachhaltigeren, rentableren Betrieb.

Verständnis des Kompromisses: Systemkomplexität

Steuerungssysteme sind nicht universell einsetzbar. Die Komplexität des Systems ist eine kritische Entscheidung, die auf dem Umfang und den Anforderungen des Betriebs basiert.

Einfachere Systeme für kleinere Anlagen

Für kleinere oder mobile Mischanlagen kann ein einfacheres Bedienfeld ausreichend sein. Diese Systeme bieten Kernautomatisierung für Verwiegung und Mischung, verfügen aber möglicherweise über begrenzte Möglichkeiten zur Rezepturspeicherung oder Berichterstattung.

Sie bieten eine kostengünstige Lösung für eine unkomplizierte Produktion mit geringem Volumen, bei der grundlegende Konsistenz das Hauptziel ist.

Fortschrittliche Systeme für Großanlagen

Große kommerzielle oder projektspezifische Anlagen erfordern anspruchsvollere, computergestützte Steuerungssysteme. Diese bieten umfangreiches Rezeptmanagement, Echtzeitüberwachung, detaillierte Datenprotokollierung und automatische Anpassungen.

Obwohl sie eine größere Anfangsinvestition erfordern, bieten diese fortschrittlichen Systeme eine unübertroffene Kontrolle, Qualitätssicherung und Betriebsdaten, die für Projekte mit hohen Spezifikationen unerlässlich sind.

Die richtige Wahl für Ihren Betrieb treffen

Das Steuerungssystem ist das Herzstück der Fähigkeit Ihrer Anlage, ihre Versprechen zu erfüllen. Ihre Auswahl sollte sich an Ihrem primären betrieblichen Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf unerschütterlicher Qualität und Konsistenz für anspruchsvolle Projekte liegt: Ein fortschrittliches, vollautomatisches Steuerungssystem ist der einzige Weg, um enge Toleranzen zu garantieren und zertifizierbare Daten zu produzieren.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Produktion für kleinere Aufträge liegt: Ein einfacheres, robustes Bedienfeld bietet die wesentliche Präzision und Automatisierung, die erforderlich ist, um Qualität ohne unnötige Komplexität zu gewährleisten.

Letztendlich ist das Steuerungssystem die kritische Verbindung, die Rohstoffe in ein zuverlässiges, technisches Bauprodukt verwandelt.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Zentralisierte Steuerung & Automatisierung | Verwaltet alle Anlagenkomponenten von einer einzigen Schnittstelle für einen reibungslosen Arbeitsablauf. |

| Präzises Rezeptmanagement | Speichert und ruft Mischungsdesigns ab, um konsistenten, hochwertigen Beton zu garantieren. |

| Genaue Messung & Verwiegung | Gewährleistet exakte Materialanteile für optimale Festigkeit und Haltbarkeit. |

| Prozess- & Zeitsteuerung | Steuert die gesamte Mischsequenz, um Geschwindigkeit und Effizienz zu maximieren. |

Bereit, Ihre Betonproduktion zu verbessern?

Das richtige Steuerungssystem ist das Herzstück einer rentablen und zuverlässigen Mischanlage. GARLWAY ist spezialisiert auf die Entwicklung von Hochleistungsmaschinen für den Bau, einschließlich Betonmischanlagen mit Steuerungssystemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – von einfachen, kostengünstigen Bedienfeldern für kleinere Betriebe bis hin zu fortschrittlichen, vollautomatischen Systemen für Großprojekte.

Wir helfen Bauunternehmen und Bauunternehmern weltweit dabei, Folgendes zu erreichen:

- Unerschütterliche Qualität: Produzieren Sie konsistent Beton mit hohen Spezifikationen, Charge für Charge.

- Maximierte Effizienz: Reduzieren Sie Zykluszeiten und erhöhen Sie den Anlagendurchsatz.

- Reduzierte Kosten: Minimieren Sie Materialverschwendung und senken Sie die Betriebskosten.

Lassen Sie uns die perfekte Steuerungslösung für Ihren Betrieb besprechen. Kontaktieren Sie GARLWAY noch heute für eine Expertenberatung!

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Was verursacht unzureichende Schmierung in neuen Mischanlagen? Vorbeugung von vorzeitigem Verschleiß und Ausfallzeiten

- Welche Pulvermaterialien werden für die Betonherstellung benötigt? Optimieren Sie Ihre Mischung für Festigkeit und Haltbarkeit

- Wie funktioniert die neue Technologie in Betonmischanlagen? Präzision & Automatisierung freischalten

- Wie hilft das Wasser Sprühsystem bei der Staubkontrolle in Betonmischanlagen? Meistere die Staubkontrolle für eine sauberere Baustelle

- Was sind die Vorteile der Verwendung von Betonaufbereitungsanlagen für ein Bauunternehmen? Kosten senken und Nachhaltigkeit fördern

- Was sind die häufigsten Fehler im elektrischen Steuerungssystem von Betonmischanlagen? Schlüsselkomponenten & Fehlerbehebungsleitfaden

- Wo werden 100-Tonnen-Zementsilos häufig eingesetzt? Unverzichtbar für Großbaustellen & Mischanlagen

- Was ist der Zweck des Hebesystems in einer Betonmischanlage? Maximierung der Anlagenleistung & des Outputs