Im Kern ist die Funktion eines Materialwiegemanagementsystems in einer Betonmischanlage die präzise Messung der genauen Mengen an Zuschlagstoffen, Pulvern und Flüssigkeiten, die für eine bestimmte Betonmischung erforderlich sind. Dieses System ist die kritische Kontrollstelle, die direkt die Endqualität des Betons bestimmt und die Gesamtkosten der Produktion steuert.

Das Wiegesystem ist mehr als nur eine Waage; es ist das Herzstück des Qualitätskontrollmechanismus der Anlage. Seine Hauptfunktion besteht darin, das technische Rezept durchzusetzen und sicherzustellen, dass jede einzelne Charge Beton die richtigen Proportionen für gleichbleibende Festigkeit, Haltbarkeit und Leistung aufweist.

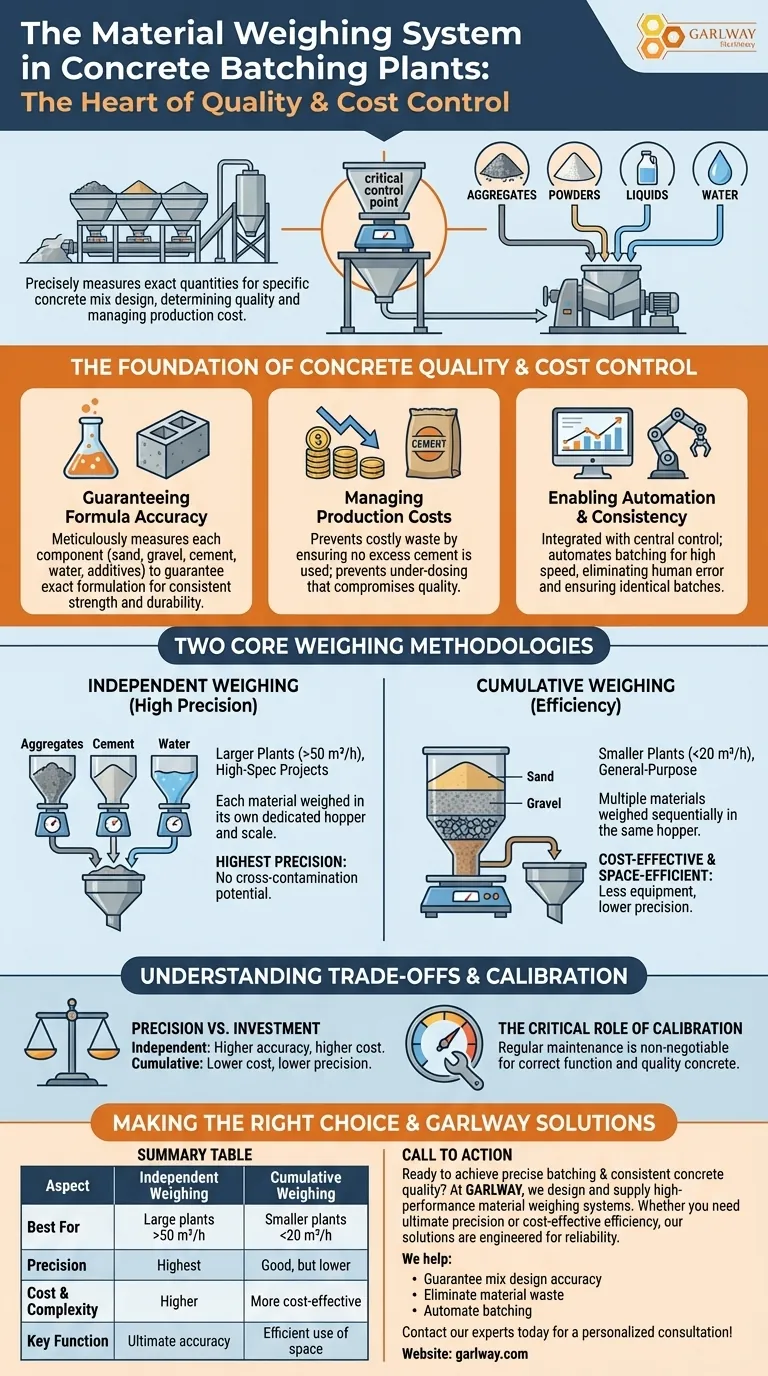

Die Grundlage für Betonqualität und Kostenkontrolle

Eine Betonmischanlage kombiniert mehrere Rohmaterialien, und die Eigenschaften des Endprodukts sind stark von den verwendeten Proportionen abhängig. Die Funktion des Wiegesystems besteht darin, Rätselraten und menschliche Fehler aus diesem kritischen Prozess zu eliminieren.

Gewährleistung der Formelgenauigkeit

Beton ist das Ergebnis einer präzisen chemischen Reaktion. Das Wiegesystem misst sorgfältig jede Komponente – Sand, Kies, Zement, Wasser und Zusatzmittel –, um die genaue Formulierung zu gewährleisten.

Diese Präzision stellt sicher, dass der resultierende Beton die spezifizierten Festigkeits- und Haltbarkeitsanforderungen erfüllt, Charge für Charge.

Verwaltung der Produktionskosten

Der teuerste Bestandteil von Beton ist in der Regel Zement. Das Wiegesystem verhindert kostspielige Verschwendung, indem es sicherstellt, dass nicht mehr Zement verwendet wird, als für die Mischung erforderlich ist.

Eine genaue Verwiegung verhindert auch eine Unterdosierung, die die Qualität des Betons beeinträchtigen und zu potenziellen strukturellen Fehlern und Reputationsschäden führen würde.

Ermöglichung von Automatisierung und Konsistenz

Moderne Wiegesysteme sind in ein zentrales Steuerungssystem oder einen Computer integriert. Der Bediener gibt das gewünschte Mischrezept ein, und das System automatisiert den Wiege- und Dosierprozess.

Dies eliminiert potenzielle manuelle Fehler, erhöht die Produktionsgeschwindigkeit und stellt sicher, dass jede produzierte Charge identisch mit der vorherigen ist.

Zwei Kern-Wiege-Methoden

Das spezifische Design eines Wiegesystems hängt oft von der Produktionskapazität der Anlage ab. Die Funktion bleibt gleich – genaue Messung –, aber die Methode ändert sich.

Unabhängiges Wiegen für hohe Präzision

In größeren Anlagen (typischerweise über 50 Kubikmeter pro Stunde) ist das unabhängige Wiegen Standard. Jedes Material – jeder Zuschlagstoff, jedes Pulver und jede Flüssigkeit – wird in seinem eigenen separaten Behälter mit einer eigenen dedizierten Waage gewogen.

Diese Methode bietet das höchste Maß an Präzision, da kein Restmaterial die Messung der nächsten Zutat beeinträchtigen kann. Sie ist unerlässlich für Projekte mit hohen Anforderungen.

Kumulatives Wiegen für Effizienz

Für kleinere Anlagen (oft unter 20 Kubikmeter pro Stunde) ist das kumulative Wiegen (auch als überlagertes Wiegen bezeichnet) üblich. Bei dieser Einrichtung werden mehrere Materialien nacheinander im selben Behälter gewogen.

Zum Beispiel kann zuerst Sand gewogen werden, gefolgt von Kies, der im selben Wiegebehälter darüber hinzugefügt wird. Dies erfordert weniger Ausrüstung und kann platzsparender sein, opfert aber einen gewissen Grad an Präzision im Vergleich zur unabhängigen Methode.

Verständnis der Kompromisse

Die Wahl einer Wiege-Methode beinhaltet die Abwägung von Präzision, Geschwindigkeit und Kosten. Kein System ist universell überlegen; ihre Funktion ist für unterschiedliche Betriebsumfänge optimiert.

Präzision vs. Investition

Der Hauptkompromiss liegt zwischen Genauigkeit und Kosten. Ein unabhängiges Wiegesystem erfordert mehr Waagen, Behälter und eine komplexere Steuerschnittstelle, was die Anfangsinvestition erhöht.

Ein kumulatives Wiegesystem ist einfacher und kostengünstiger zu installieren, erfüllt aber möglicherweise nicht die strengen Genauigkeitsanforderungen bestimmter Hochleistungsbetonspezifikationen.

Die entscheidende Rolle der Kalibrierung

Unabhängig von der verwendeten Methode hängt die Funktion des Systems vollständig von der richtigen Kalibrierung ab. Eine nicht kalibrierte Waage, ob unabhängig oder kumulativ, führt zu minderwertigem Beton und finanziellen Verlusten.

Regelmäßige Wartung und Kalibrierung durch qualifizierte Techniker sind unerlässlich, um sicherzustellen, dass das Wiegesystem seine Funktion korrekt ausführt.

Die richtige Wahl für Ihr Ziel treffen

Das Wiegesystem muss an die betrieblichen Anforderungen der Anlage angepasst sein, um effektiv zu funktionieren.

- Wenn Ihr Hauptaugenmerk auf hohem Volumen und der Erfüllung strenger technischer Spezifikationen liegt: Das unabhängige Wiegen ist aufgrund seiner unübertroffenen Präzision und Kontrolle die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Produktion für kleinere oder allgemeine Projekte liegt: Das kumulative Wiegen bietet eine zuverlässige und effiziente Balance zwischen Leistung und Anfangsinvestition.

Letztendlich übersetzt das Materialwiegemanagementsystem ein theoretisches Mischdesign in ein konsistentes und zuverlässiges reales Baumaterial.

Zusammenfassungstabelle:

| Aspekt | Unabhängiges Wiegen | Kumulatives Wiegen |

|---|---|---|

| Am besten geeignet für | Große Anlagen (>50 m³/h), Projekte mit hohen Anforderungen | Kleinere Anlagen (<20 m³/h), allgemeine Projekte |

| Präzision | Höchste (jedes Material hat eine eigene Waage) | Gut, aber geringer als unabhängig |

| Kosten & Komplexität | Höhere Anfangsinvestition | Kostengünstiger und einfacher |

| Schlüsselfunktion | Höchste Genauigkeit, keine Kreuzkontamination | Effiziente Nutzung von Platz und Ausrüstung |

Bereit, präzise Dosierung und gleichbleibende Betonqualität zu erzielen?

Bei GARLWAY sind wir darauf spezialisiert, Hochleistungs-Materialwiegemanagementsysteme für Betonmischanlagen zu entwickeln und zu liefern. Ob Ihr Projekt die ultimative Präzision des unabhängigen Wiegens oder die kosteneffiziente Effizienz des kumulativen Wiegens erfordert, unsere Lösungen sind auf Zuverlässigkeit und Langlebigkeit ausgelegt.

Wir helfen Bauunternehmen und Auftragnehmern weltweit dabei:

- Genauigkeit der Mischdesigns garantieren für überlegene Betonfestigkeit und Haltbarkeit.

- Materialverschwendung eliminieren und Produktionskosten optimieren.

- Ihren Dosierprozess automatisieren für unübertroffene Konsistenz und Geschwindigkeit.

Lassen Sie uns das perfekte Wiegesystem für die Bedürfnisse Ihrer Anlage besprechen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischer für Transportbeton

Andere fragen auch

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen

- Warum ist die Reinigung eines Betonmischers nach Gebrauch wichtig? Vermeiden Sie kostspielige Reparaturen und gewährleisten Sie Qualität

- Welche Art von Projekten erfordert einen Betonmischer? Ein Leitfaden für Bauprofis