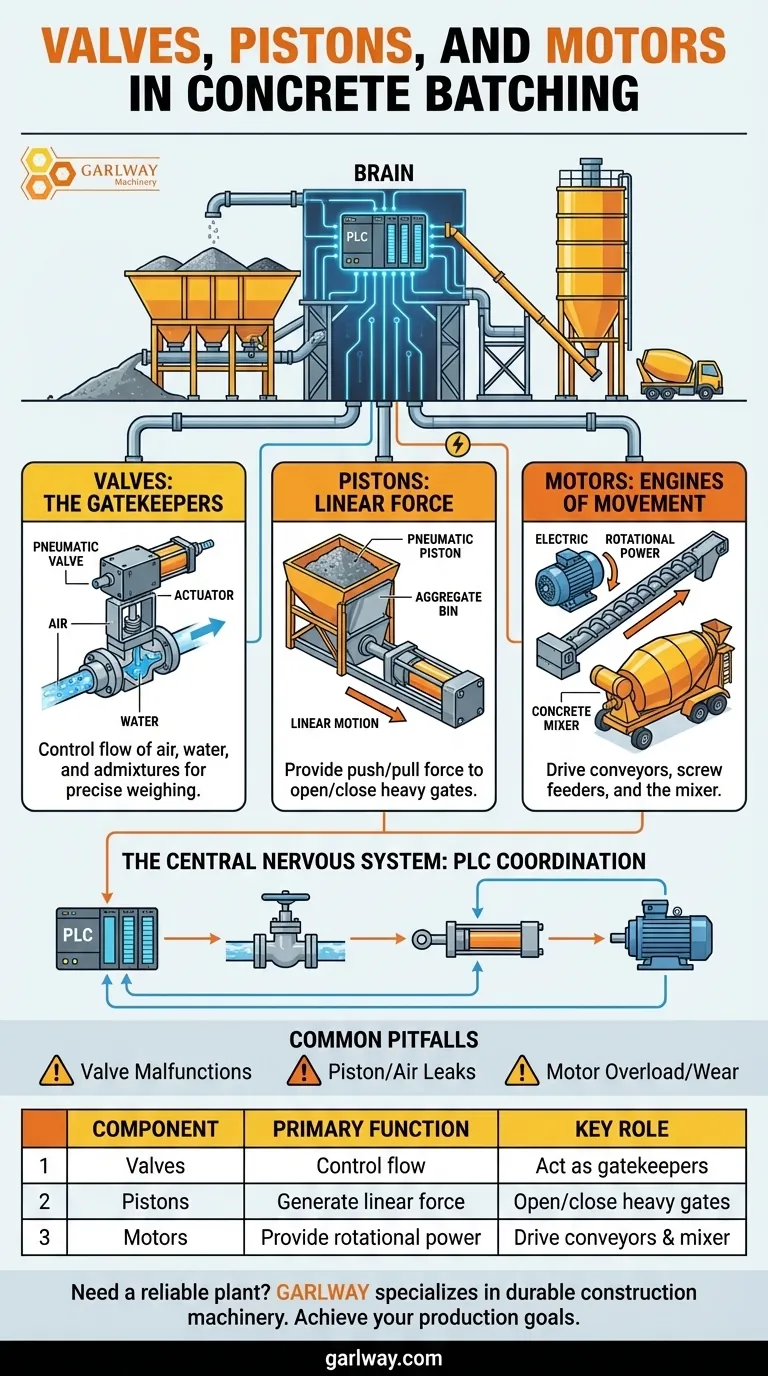

In einer Betonmischanlage fungieren Ventile als Torwächter, die den Fluss von Materialien und Luft steuern, Kolben liefern die lineare Kraft, die zum Öffnen und Schließen von Toren benötigt wird, und Motoren liefern die Rotationskraft, um wesentliche Maschinen wie Förderbänder und Mischer anzutreiben. Diese drei Komponenten sind die grundlegenden Bausteine der mechanischen Aktion in der Anlage und führen die präzisen Befehle eines zentralen Steuerungssystems aus.

Betrachten Sie eine Mischanlage als einen Körper. Die speicherprogrammierbare Steuerung (SPS) ist das Gehirn, und die Ventile, Kolben und Motoren sind die koordinierten Arterien, Muskeln und Motoren, die ihre Befehle ausführen, um das Endprodukt herzustellen.

Wie eine Mischanlage funktioniert

Um die Rolle dieser Komponenten zu verstehen, benötigen wir zunächst einen Überblick über den Betonproduktionsprozess. Der Betrieb ist eine Abfolge von Bewegen, Wiegen und Kombinieren von Materialien mit absoluter Präzision.

Die fünf Kernsysteme

Eine Betonmischanlage besteht aus fünf miteinander verbundenen Systemen. Jedes System ist für seine Funktion auf Ventile, Kolben und Motoren angewiesen.

Diese Systeme sind Materiallagerung (Silos und Trichter), Materialtransport (Förderbänder), Materialverwiegung, der Betonmischer und das zentrale Steuerungssystem.

Die kritischen Funktionen von Ventilen, Kolben und Motoren

Diese Komponenten sind nicht isoliert; sie arbeiten in einer eng choreografierten Sequenz zusammen, um sicherzustellen, dass jede Charge Beton die genauen Spezifikationen erfüllt.

Ventile: Die Torwächter des Flusses

Ventile sind dafür verantwortlich, den Fluss von Flüssigkeiten oder pulverförmigen Materialien zu starten und zu stoppen.

In einer Mischanlage ist ihre Hauptaufgabe die Steuerung des pneumatischen Systems, das Druckluft verwendet. Ein Ventil öffnet sich, um Luft durchzulassen, was wiederum einen Kolben aktivieren kann. Sie steuern auch direkt die Freisetzung von Wasser und chemischen Zusatzmitteln in die Wiegetrichter.

Kolben: Die Quelle der linearen Kraft

Kolben, die typischerweise vom pneumatischen System angetrieben werden, wandeln Luftdruck in eine starke lineare Bewegung um – einen geraden Schub oder Zug.

Ihre häufigste Aufgabe ist das Öffnen und Schließen der großen Klappentore am Boden von Schüttgutbehältern und Zementdosierbehältern. Wenn das Steuerungssystem das richtige Gewicht erreicht hat, signalisiert es einem Ventil, Luft zum Kolben zu senden, der dann das Tor kraftvoll schließt.

Motoren: Die Motoren der Bewegung

Motoren liefern die Rotationskraft, die fast alle Bewegungen in der Anlage antreibt.

Wichtige Anwendungen sind das Drehen der Schneckenförderer, die Zement aus dem Hauptsilo ziehen, das Antreiben der langen Bandförderer, die Schüttgüter zum Mischer transportieren, und vor allem das Antreiben des Hauptbetonmischers selbst, um alle Komponenten zu einer homogenen Mischung zu vermischen.

Das zentrale Nervensystem: Die SPS

Keine dieser Komponenten wäre ohne einen Koordinator wirksam. Die speicherprogrammierbare Steuerung (SPS) ist das elektronische Gehirn des gesamten Betriebs.

Warum Koordination unerlässlich ist

Ein Betonrezept ist eine Frage präziser Verhältnisse. Die SPS speichert diese Rezepte und führt sie fehlerfrei aus, indem sie elektrische Signale sendet, um einen Motor zu starten, ein Ventil zu öffnen oder einen Kolben zu betätigen, und das im exakt richtigen Millisekunde.

Wie die SPS alles orchestriert

Um beispielsweise Zement hinzuzufügen, startet die SPS den Motor des Schneckenförderers. Sobald der Wiegetrichter das Zielgewicht erreicht hat, stoppt die SPS den Motor und befiehlt einem pneumatischen Kolben, das Auslasstor zu schließen. Dieses Automatisierungsniveau garantiert Konsistenz von Charge zu Charge.

Häufige Fallstricke, die es zu vermeiden gilt

Die Zuverlässigkeit einer Mischanlage ist direkt mit dem Zustand dieser Kernkomponenten verbunden. Das Verständnis ihrer Fehlerpunkte ist entscheidend für die Aufrechterhaltung der Betriebszeit und Qualität.

Ventilfehlfunktionen

Ein festsitzendes oder undichtes Ventil im pneumatischen System kann dazu führen, dass ein Kolben träge öffnet oder schließt, was zu ungenauen Materialgewichten führt. Ein defektes Wasserventil kann eine ganze Charge verderben.

Kolben- und Luftsystemlecks

Das pneumatische System, das die Kolben antreibt, ist anfällig für Luftlecks. Ein Leck reduziert die verfügbare Kraft für den Kolben, wodurch dieser ein Tor nicht vollständig schließen kann und die Genauigkeit der Verwiegung beeinträchtigt wird.

Motorüberlastung und Verschleiß

Der Mischermotor ist das primäre Arbeitstier der Anlage und arbeitet unter immenser Belastung. Eine Überlastung oder ein Durchbrennen bringt die gesamte Produktion sofort zum Stillstand. Ebenso müssen Förderbandmotoren gewartet werden, um einen stetigen Materialfluss zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktionsweise dieser Komponenten ermöglicht es Ihnen, Ihre Betriebs- und Wartungsbemühungen effektiv zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Mischqualität liegt: Ihre Aufmerksamkeit muss auf die Präzision und Reaktionsfähigkeit Ihrer Ventile und der von ihnen gesteuerten Kolben gerichtet sein, da diese die Wiegegenauigkeit gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit liegt: Regelmäßige Wartung von Motoren und des Druckluftsystems ist unerlässlich, um katastrophale Ausfälle zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit liegt: Die Leistungswerte Ihrer Förderband- und Mischermotoren sind entscheidend, da sie bestimmen, wie schnell Sie Materialien bewegen und mischen können.

Letztendlich wandeln diese drei Komponenten digitale Befehle des Steuerungssystems in die physische Arbeit der Betonherstellung um.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselrolle in der Mischanlage |

|---|---|---|

| Ventile | Steuert den Fluss von Luft, Wasser und Zusatzmitteln | Fungieren als Torwächter; starten/stoppen den Materialfluss für präzise Verwiegung |

| Kolben | Erzeugt lineare Kraft (Schub/Zug) | Öffnet/schließt schwere Auslasstore an Schüttgut- und Zementbehältern |

| Motoren | Liefert Rotationskraft | Antreibt Förderbänder, Schneckenförderer und den Hauptbetonmischer |

Benötigen Sie eine zuverlässige Betonmischanlage, die mit hochwertigen Ventilen, Kolben und Motoren gebaut ist?

Bei GARLWAY sind wir auf die Konstruktion langlebiger Baumaschinen spezialisiert, darunter Betonmischanlagen, Mischer und Winden für Bauunternehmer und Baufirmen weltweit. Unsere Ausrüstung ist auf Präzision, Betriebszeit und hohe Produktionsmengen ausgelegt.

Lassen Sie uns Ihnen helfen, Ihre Produktionsziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Schaftmischer für Zement und normalen Beton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

Andere fragen auch

- Warum ist die Reinigung der Ausrüstung nach jeder Betoncharge wichtig? Qualität sichern & Maschinen schützen

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement

- Was war das Besondere an Roscoe Lees Betonmischer-Design von 1934? Pionierarbeit bei modularen Baumaschinen

- Welche Produktivitätsvorteile bieten Betonmischer? Beschleunigen Sie Ihre Bauzeitpläne

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen