Um Öllecks bei einer Hydraulikwinde wirksam zu verhindern, müssen Sie eine vielschichtige Strategie verfolgen, die regelmäßige Inspektionen, die Verwendung korrekter, hochwertiger Komponenten, die Aufrechterhaltung des richtigen Systemdrucks und die Schulung der Bediener umfasst. Dieser proaktive Ansatz befasst sich mit den Grundursachen von Lecks, wie z. B. alternden Dichtungen und lockeren Verbindungen, bevor diese zu einem Ausfall der Ausrüstung führen.

Die Verhinderung von Hydrauliklecks bedeutet nicht, Probleme zu beheben, sobald sie auftreten. Es geht darum, die Belastung des gesamten Hydraulikkreislaufs systematisch zu steuern – von den Dichtungen und Verbindungen bis hin zur Flüssigkeit selbst –, um langfristige Integrität und Zuverlässigkeit zu gewährleisten.

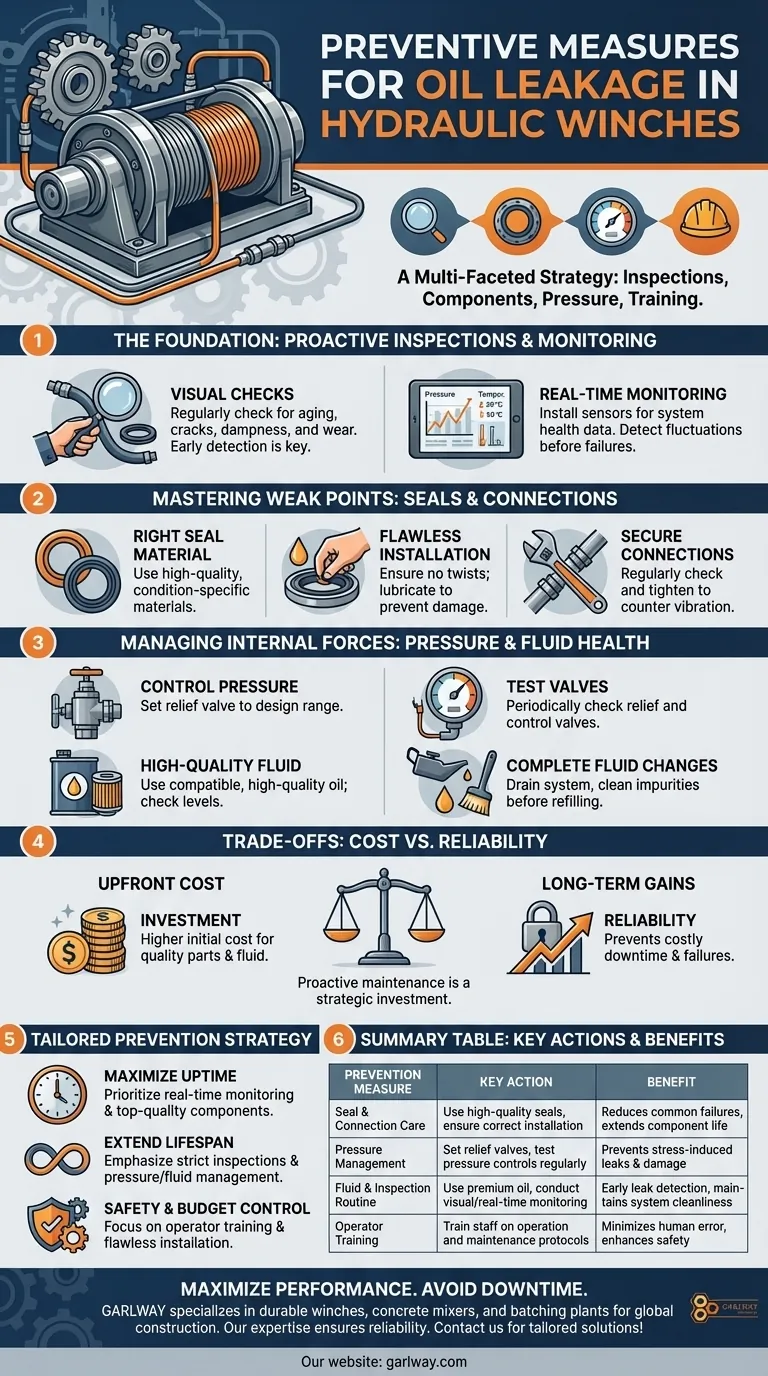

Die Grundlage: Eine proaktive Inspektions- und Überwachungsroutine

Der effektivste Weg, größere Ausfälle zu verhindern, besteht darin, sie zu erkennen, wenn sie noch geringfügig sind. Ein konsequenter Inspektionsplan ist Ihre erste und wirksamste Verteidigungslinie.

Regelmäßige Sichtprüfungen durchführen

Achten Sie auf die frühesten Anzeichen von Problemen. Dazu gehören die Überprüfung auf leichte Alterung oder Rissbildung bei Dichtungen, geringe Feuchtigkeit an Rohrverbindungen und Anzeichen von Abrieb oder Verschleiß an Hydraulikschläuchen. Frühzeitiges Eingreifen ist entscheidend.

Echtzeitüberwachung implementieren

Installieren Sie für kritische Geräte Druck- und Temperatursensoren. Diese Geräte liefern Echtzeitdaten über den Zustand des Systems und ermöglichen es Ihnen, anormale Schwankungen zu erkennen, die auf ein drohendes Leck hindeuten könnten, lange bevor es sichtbar wird.

Die Schwachstellen des Systems meistern: Dichtungen und Verbindungen

Dichtungen und Rohrverbindungen sind die häufigsten Fehlerquellen in jedem Hydrauliksystem. Ihnen besondere Aufmerksamkeit zu widmen, bringt einen überproportionalen Nutzen für Ihre Wartungsbemühungen.

Wählen Sie das richtige Dichtungsmaterial

Behandeln Sie nicht alle Dichtungen gleich. Verwenden Sie hochwertige Materialien, die speziell für die Betriebsbedingungen Ihrer Winde geeignet sind. Materialien wie Polyurethan oder Fluorkautschuk bieten eine überlegene Beständigkeit gegen hohe Temperaturen und Verschleiß und verlängern ihre Lebensdauer erheblich.

Sorgen Sie für eine einwandfreie Dichtungsinstallation

Eine falsch installierte neue Dichtung ist ein garantiert zukünftiges Leck. Stellen Sie bei der Installation sicher, dass die Dichtung nicht verdreht oder gequetscht wird. Das Auftragen einer kleinen Menge Schmiermittel reduziert die Reibung und verhindert von Anfang an Schäden.

Sichern Sie Rohrverbindungen

Vibrationen und Druckschwankungen können dazu führen, dass sich hydraulische Rohrverbindungen im Laufe der Zeit lockern. Überprüfen und ziehen Sie diese Verbindungen regelmäßig nach, um die Entstehung langsamer, hartnäckiger Lecks zu verhindern.

Interne Kräfte managen: Druck und Flüssigkeitsqualität

Die interne Umgebung Ihres Hydrauliksystems beeinflusst direkt seine Langlebigkeit. Eine ordnungsgemäße Verwaltung des Systemdrucks und der Flüssigkeitsqualität reduziert die Belastung aller Komponenten.

Systemdruck regeln

Übermäßiger Druck ist eine Hauptursache für Lecks, da er Öl durch die schwächsten Punkte des Systems presst. Stellen Sie das Überdruckventil so ein, dass der Druck geregelt wird und innerhalb des angegebenen Designbereichs der Ausrüstung bleibt.

Druckventile regelmäßig prüfen

Testen Sie die Leistung Ihrer Überdruck- und Druckregelventile regelmäßig. Ein fehlerhaftes Ventil kann zu gefährlichen Druckspitzen führen, die Dichtungen oder sogar Schläuche beschädigen können.

Hochwertiges Hydrauliköl pflegen

Verwenden Sie nur hochwertiges Hydrauliköl, das mit Ihrer Winde kompatibel ist. Überprüfen Sie regelmäßig, ob der Ölstand weder zu hoch noch zu niedrig ist, da beide Zustände Probleme verursachen können.

Vollständige Flüssigkeitswechsel durchführen

Beim Austausch von kontaminiertem oder verunreinigtem Öl das System vollständig entleeren. Es ist entscheidend, auch alle verbleibenden Verunreinigungen aus dem Tank und den Filtern zu reinigen, um zu verhindern, dass diese neue Dichtungen und Komponenten beschädigen.

Die Kompromisse verstehen: Kosten vs. Zuverlässigkeit

Die Implementierung einer robusten Präventionsstrategie erfordert ein Gleichgewicht zwischen Anfangsinvestitionen und langfristigen Gewinnen.

Die Anfangskosten für Qualität

Hochleistungsdichtungen und Premium-Hydraulikflüssigkeit sind anfangs teurer. Diese Investition verhindert jedoch die weitaus höheren Kosten, die mit ungeplanten Ausfallzeiten, Geräteausfällen und potenziellen Umweltschäden verbunden sind.

Der Zeitaufwand für proaktive Wartung

Ein disziplinierter Zeitplan für Inspektionen, Flüssigkeitsprüfungen und Komponententests erfordert einen kontinuierlichen Zeitaufwand. Dieser proaktive Aufwand ist immer weniger störend und kostengünstiger als die Reaktion auf einen katastrophalen Ausfall während eines kritischen Betriebs.

Eine maßgeschneiderte Präventionsstrategie

Ihr spezifischer Ansatz sollte mit Ihren operativen Prioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Priorisieren Sie die Echtzeitüberwachung und die Verwendung von Dichtungen und Flüssigkeiten höchster Qualität, um ungeplante Stillstände zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Ausrüstung liegt: Legen Sie Wert auf die strikte Einhaltung von Inspektionsplänen und die sorgfältige Verwaltung von Systemdruck und Flüssigkeitsreinheit.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Budgetkontrolle liegt: Konzentrieren Sie sich auf umfassende Schulungen der Bediener und einwandfreie Installationstechniken, da dies kostengünstige Maßnahmen mit hoher Wirkung sind, die häufige Ausfälle verhindern.

Letztendlich verwandelt eine proaktive Wartungskultur die Wartung von Winden von einer reaktiven Kostenstelle in eine strategische Investition in die Zuverlässigkeit Ihrer Ausrüstung.

Zusammenfassungstabelle:

| Präventivmaßnahme | Schlüsselaktion | Nutzen |

|---|---|---|

| Pflege von Dichtungen und Verbindungen | Hochwertige Dichtungen verwenden (z. B. Polyurethan), korrekte Installation sicherstellen | Reduziert häufige Fehlerquellen, verlängert die Lebensdauer der Komponenten |

| Druckmanagement | Überdruckventile einstellen, Druckregelungen regelmäßig prüfen | Verhindert spannungsbedingte Lecks und Systemschäden |

| Flüssigkeits- und Inspektionsroutine | Hochwertiges Hydrauliköl verwenden, Sicht-/Echtzeitüberwachung durchführen | Früherkennung von Lecks, Aufrechterhaltung der Systemreinheit |

| Schulung der Bediener | Mitarbeiter in Bezug auf richtige Bedienung und Wartungsprotokolle für Winden schulen | Minimiert menschliche Fehler, verbessert Sicherheit und Zuverlässigkeit |

Maximieren Sie die Leistung Ihrer Hydraulikwinde und vermeiden Sie kostspielige Ausfallzeiten. GARLWAY ist auf Baumaschinen spezialisiert und bietet langlebige Winden, Betonmischer und Mischanlagen für Bauunternehmer und Baufirmen weltweit. Unsere Expertise stellt sicher, dass Ihre Ausrüstung unter schwierigen Bedingungen zuverlässig läuft. Kontaktieren Sie GARLWAY noch heute für maßgeschneiderte Lösungen und erstklassigen Support!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische und hydraulische Winde für schwere Einsätze

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JDY350 Elektrische Hydraulische Mörtel-Schlamm-Betonmischer

- Kleine Elektro-Seilwinde 120V und 240V für kompakte Anwendungen

- Elektrische 120-V-Bootswinde von Badlands

Andere fragen auch

- Was bestimmt die Zugkraft und Geschwindigkeit bei hydraulischen Winden? Der PSI vs. GPM Leitfaden

- Wie funktioniert eine Wickelmaschine? Garnwickeln meistern für Effizienz in der Textilproduktion

- Was ist beim Antrieb einer Winde zu beachten? Wählen Sie die richtige Stromquelle für Ihre Anwendung

- Was bestimmt die Geschwindigkeit und Leichtigkeit, mit der ein Boot auf einen Anhänger gezogen wird? Meistern Sie die Dynamik von Winde & Anhänger

- Was sind gängige Anwendungen von Winden? Wesentliche Einsatzmöglichkeiten im Bauwesen, bei der Bergung und mehr

- Welche Branchen verwenden üblicherweise Seilwinden? Ermöglichen Sie Hochgeschwindigkeits- und präzises Heben schwerer Lasten

- Wie sollte eine Last vor dem Anheben mit einem Elektrahubgerät gesichert werden? Ein Schritt-für-Schritt-Sicherheitsleitfaden

- Was ist bei der Installation einer Winde zu beachten? Gewährleistung einer sicheren und ausgewogenen Fahrzeugleistung