In einer Betonmischanlage sind Sensoren das wesentliche Nervensystem, das Automatisierung ermöglicht und Qualität garantiert. In erster Linie werden Temperatursensoren zur Kontrolle der Temperatur von Rohmaterialien und Geräten eingesetzt, während Feuchtigkeitssensoren den Feuchtigkeitsgehalt von Zuschlagstoffen steuern. Diese Geräte sind grundlegend für eine effiziente Produktion und stellen sicher, dass der fertige Beton präzisen Spezifikationen entspricht.

Die Kernaufgabe von Sensoren besteht darin, einen manuellen, variablen Prozess in ein automatisiertes, wiederholbares System zu verwandeln. Durch die Bereitstellung von Echtzeitdaten zu kritischen Variablen stellen sie sicher, dass jede Charge Beton mit gleichbleibender Qualität und Festigkeit hergestellt wird.

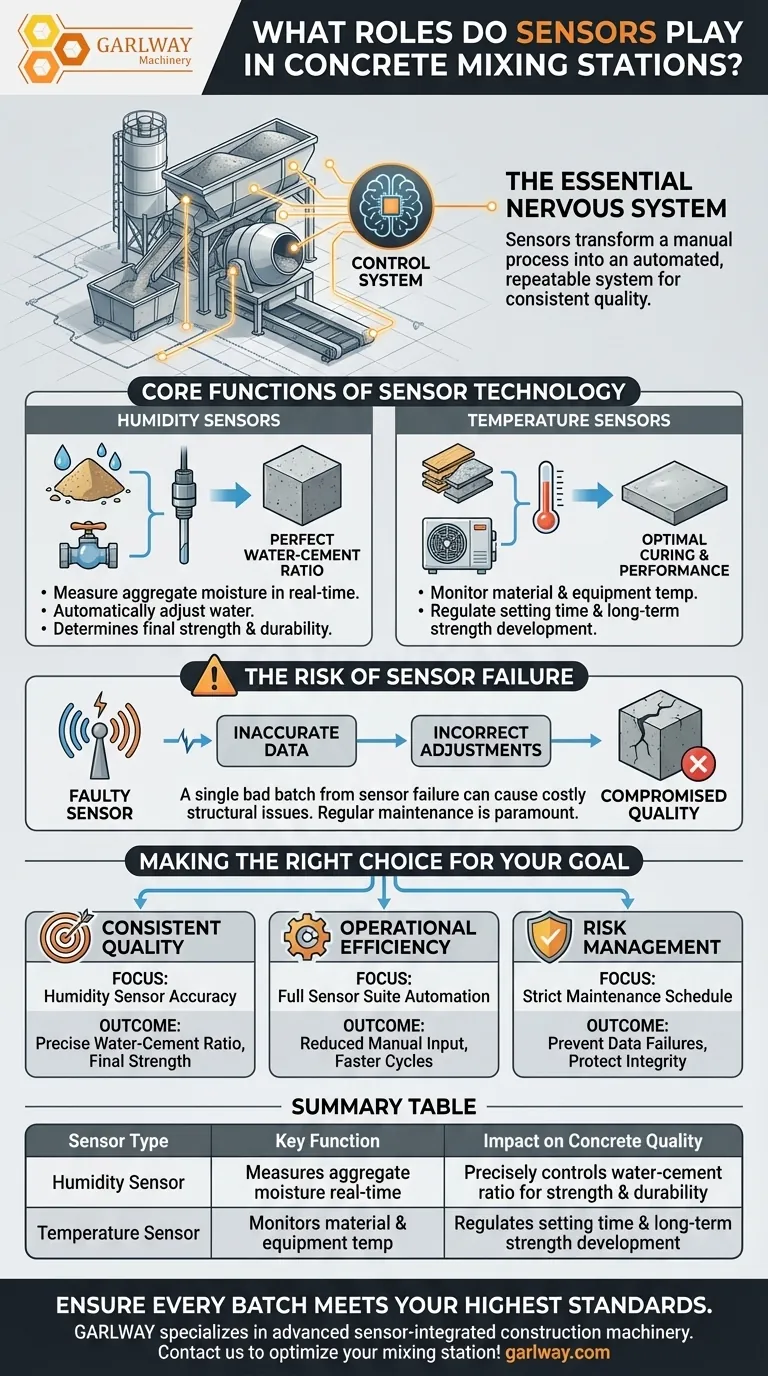

Die Kernfunktionen der Sensortechnologie

Sensoren liefern die Rohdaten, die das Steuerungssystem der Mischanlage benötigt, um intelligente, automatisierte Anpassungen vorzunehmen. Ohne sie wäre die Herstellung von konstant hochwertigem Beton in großem Maßstab nahezu unmöglich.

Gewährleistung der Materialkonsistenz mit Feuchtigkeitssensoren

Der Feuchtigkeitsgehalt von Rohmaterialien wie Sand und Kies ist eine wesentliche Variable, die sich mit Wetter- und Lagerbedingungen ändert.

Feuchtigkeitssensoren messen diese Feuchtigkeit in Echtzeit. Diese Daten ermöglichen es dem Steuerungssystem, die Wassermenge, die dem Gemisch zugesetzt wird, automatisch anzupassen und so sicherzustellen, dass das kritische Wasser-Zement-Verhältnis für jede Charge perfekt ist.

Diese direkte Kontrolle über das Wasser-Zement-Verhältnis ist der wichtigste Faktor für die Bestimmung der endgültigen Festigkeit und Haltbarkeit des Betons.

Regulierung der Leistung mit Temperatursensoren

Die Temperatur des Betonmischguts beeinflusst direkt seine Abbindezeit und die langfristige Festigkeitsentwicklung.

Temperatursensoren überwachen die Rohmaterialien (Zuschlagstoffe, Wasser) und die Geräte selbst. Dies ermöglicht es dem System, die Zutaten nach Bedarf zu erwärmen oder zu kühlen, was besonders in sehr heißen oder kalten Klimazonen entscheidend ist.

Durch die Aufrechterhaltung eines optimalen Temperaturbereichs stellen diese Sensoren sicher, dass der Beton korrekt aushärtet und seine vorgesehenen Leistungseigenschaften erreicht.

Risiken von Sensorfehlern verstehen

Obwohl Sensoren grundlegend für den Prozess sind, ist ihre Zuverlässigkeit von größter Bedeutung. Ein fehlerhafter Sensor ist oft gefährlicher als gar kein Sensor, da er falsche Informationen in das automatisierte System einspeist.

Die hohen Kosten eines ungenauen Signals

Ein Sensorfehler äußert sich oft in einer Änderung seines elektrischen Widerstands, wodurch er ungenaue Daten an das Steuerungssystem sendet.

Das System, das diese falschen Daten für korrekt hält, nimmt dann falsche Anpassungen vor – zum Beispiel wird zu viel Wasser hinzugefügt, basierend auf einer fehlerhaften Feuchtigkeitsmessung.

Die direkten Auswirkungen auf die Produktqualität

Eine einzige fehlerhafte Charge, die durch einen Sensorfehler verursacht wird, kann einen ganzen Abschnitt eines Bauprojekts beeinträchtigen. Beton, der mit einem falschen Wasser-Zement-Verhältnis hergestellt wurde, erreicht nicht seine erforderliche Festigkeit, was zu kostspieligen und potenziell gefährlichen strukturellen Problemen führt.

Die Notwendigkeit von Wartung und Kalibrierung

Diese Anfälligkeit unterstreicht die kritische Notwendigkeit regelmäßiger Sensorinspektion, -reinigung und -kalibrierung. Proaktive Wartung stellt sicher, dass die Daten, die das Steuerungssystem speisen, immer korrekt sind und schützt die Integrität des Produktionsprozesses.

Die richtige Wahl für Ihr Ziel treffen

Die Daten von Sensoren beeinflussen direkt die wichtigsten Ergebnisse Ihres Betriebs. Sie können sie nutzen, um spezifische operative Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktqualität liegt: Priorisieren Sie die Genauigkeit und Kalibrierung von Feuchtigkeitssensoren, um das Wasser-Zement-Verhältnis präzise zu steuern, das die Endfestigkeit bestimmt.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Nutzen Sie die gesamte Palette von Sensoren, um eine durchgängige Automatisierung zu ermöglichen, manuelle Eingriffe zu reduzieren und die Chargenzykluszeiten zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf Risikomanagement liegt: Implementieren Sie einen strengen Wartungsplan für alle Sensoren, um zu verhindern, dass ungenaue Daten zu katastrophalen Ausfällen der Produktqualität führen.

Letztendlich ist die Betrachtung von Sensoren als kritischer Bestandteil Ihres Qualitätskontrollsystems der Schlüssel zur Herstellung eines zuverlässigen und leistungsstarken Produkts.

Zusammenfassungstabelle:

| Sensortyp | Schlüsselfunktion | Auswirkung auf die Betonqualität |

|---|---|---|

| Feuchtigkeitssensor | Misst die Feuchtigkeit des Zuschlagstoffs in Echtzeit | Präzise Steuerung des Wasser-Zement-Verhältnisses für Festigkeit & Haltbarkeit |

| Temperatursensor | Überwacht die Material- und Gerätetemperatur | Reguliert die Abbindezeit und die langfristige Festigkeitsentwicklung |

Stellen Sie sicher, dass jede Charge Beton Ihren höchsten Standards entspricht. GARLWAY ist auf Baumaschinen spezialisiert und bietet zuverlässige Betonmischanlagen und Mischer für Bauunternehmen und Auftragnehmer weltweit. Unsere Lösungen integrieren fortschrittliche Sensortechnologie, um Ihre Produktion zu automatisieren und gleichbleibende Qualität zu gewährleisten. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihre Mischanlage optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- Baustoffbetonanlage Maschine Betonmischer

- HZS35 Kleine Zementbetonmischanlage

- Automatische Betonmischmaschine Neu

Andere fragen auch

- Wie sollte das Stromversorgungssystem von Zementtanks gewartet werden? Schützen Sie Ihre Ausrüstung vor Ausfällen

- Was sind die fünf Arten von Mischanlagen in Betonmischanlagen? Wählen Sie den richtigen Mischer für Ihr Projekt

- Was ist eine Betonmischanlage und was produziert sie? Industrielle Betonherstellung

- Wie funktioniert das Bedienfeld in einem Betonmischanlagenwerk? Präzision und Effizienz freischalten

- Warum ist das Messsystem in einem Betonmischanlage wichtig? Qualität sichern & Kosten kontrollieren

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Welche Materialien werden typischerweise im Pulverfördersystem transportiert? Zement, Flugasche und Mineralpulver

- Was sind die Sicherheitsverfahren für die Inspektion und Wartung des Mischers und des Förderbands? Ein Leitfaden zu Lockout/Tagout-Protokollen