An einer Betonmischanlage sind die kritischsten Komponenten, die eine regelmäßige Schmierung erfordern, diejenigen, die am Materialtransport beteiligt sind, wie z. B. das Zuführband, die Komponenten des Übergangstrichters und das Wiegeband. Eine ordnungsgemäße Schmierung ist ein grundlegender Aspekt der vorbeugenden Wartung, der die Zuverlässigkeit und Lebensdauer der gesamten Anlage direkt beeinflusst.

Das Kernprinzip ist, dass Schmierung in einer rauen Betonproduktionsumgebung nicht nur der Reibungsreduzierung dient. Es ist eine multifunktionale Aufgabe, die für die Kühlung beweglicher Teile, die Reinigung von abrasiven Verunreinigungen, die Abdichtung von Komponenten gegen Staub und Feuchtigkeit sowie die Verhinderung von Korrosion unerlässlich ist.

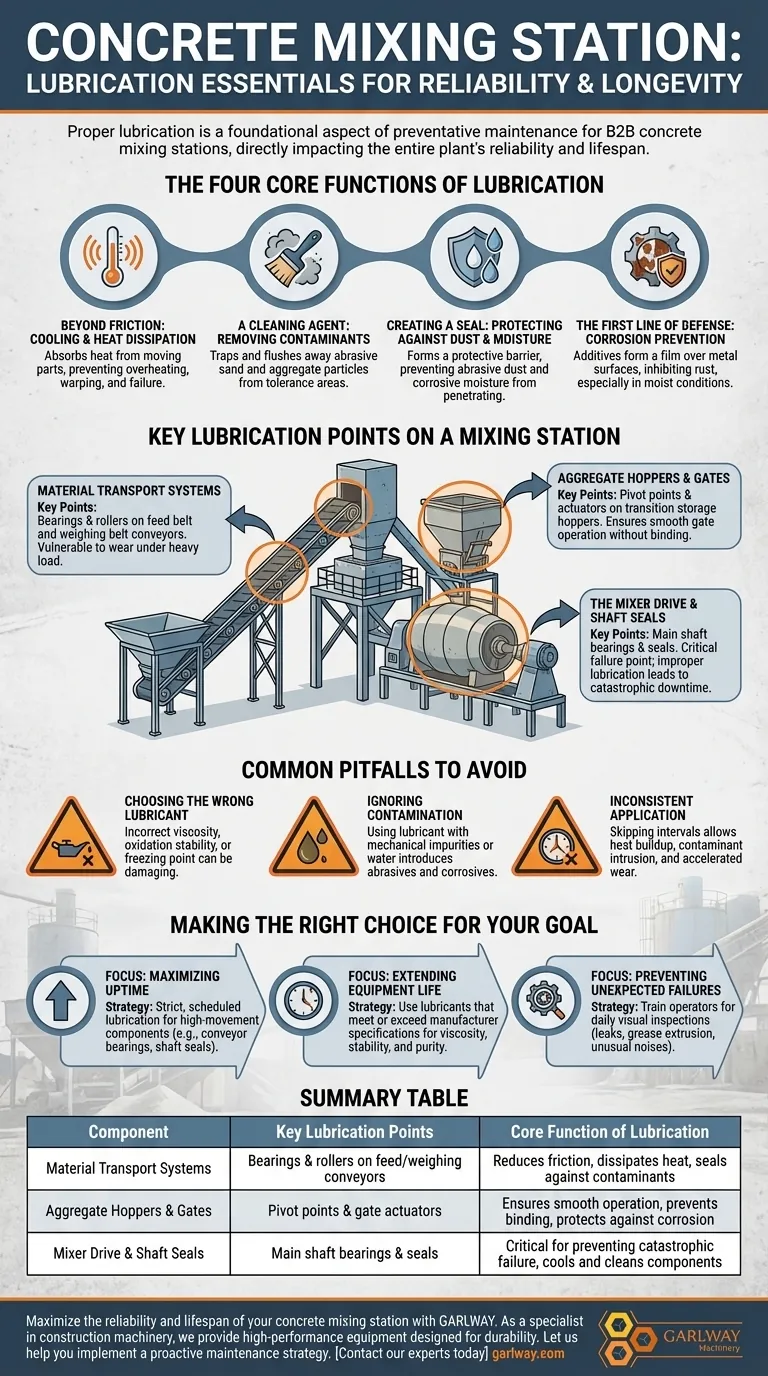

Die vier Kernfunktionen der Schmierung

Eine effektive Schmierung ist ein kritisches System, das mehrere wichtige Aufgaben gleichzeitig erfüllt. Das Verständnis dieser Funktionen verdeutlicht, warum ein einfaches "Ölspritzen" für eine ordnungsgemäße Wartung nicht ausreicht.

Mehr als nur Reibung: Kühlung und Wärmeableitung

Alle beweglichen mechanischen Teile, von Förderbandrollen bis zu Lagerbuchsen von Mischern, erzeugen durch Reibung erhebliche Wärme. Eine konstante Zufuhr des richtigen Schmiermittels nimmt diese Wärme auf und leitet sie ab, wodurch verhindert wird, dass Komponenten überhitzen, sich verziehen oder vorzeitig ausfallen.

Ein Reinigungsmittel: Entfernung von Verunreinigungen

In der staubigen, sandigen Umgebung einer Betonmischanlage können kleine Sand- und Zuschlagstoffpartikel wie Schleifpapier auf Metalloberflächen wirken. Schmiermittel sind dafür ausgelegt, diese abrasiven Partikel einzufangen und aus kritischen Toleranzbereichen auszuspülen, um beschleunigten Verschleiß zu verhindern.

Abdichtung: Schutz vor Staub und Feuchtigkeit

Eine gut geschmierte Verbindung oder Lagerbuchse behält eine Schutzbarriere. Diese "Dichtung" aus Fett oder Öl ist oft die erste Verteidigungslinie und verhindert, dass abrasiver Betonstaub und korrosive Feuchtigkeit in empfindliche mechanische Komponenten eindringen.

Die erste Verteidigungslinie: Korrosionsschutz

Viele Komponenten in einer Mischanlage bestehen aus Stahl und sind sehr anfällig für Rost und Korrosion, insbesondere wenn sie Feuchtigkeit ausgesetzt sind. Schmiermittel enthalten Additive, die einen Schutzfilm auf Metalloberflächen bilden und so den Korrosionsprozess direkt hemmen.

Wichtige Schmierstellen an einer Mischanlage

Während der Wartungsplan des Herstellers der ultimative Leitfaden ist, erfordern bestimmte Bereiche universell ständige Aufmerksamkeit.

Materialtransportsysteme

Die Förderbänder, die Zuschlagstoffe transportieren, sind die Arterien der Anlage. Wichtige Punkte sind die Lager und Rollen des Zuführbandes und des Wiegebandes. Diese Teile sind in ständiger Bewegung unter schwerer Last und sehr anfällig für Verschleiß.

Zuschlagstofftrichter und -schieber

Komponenten von Speichersystemen wie dem Übergangstrichter erfordern ebenfalls Schmierung. Dies gilt oft für die Drehpunkte und Aktuatoren der Schieber, die den Fluss von Sand und Stein steuern, um sicherzustellen, dass sie sich reibungslos und ohne Klemmen öffnen und schließen.

Der Mischertrieb und die Wellendichtungen

Das Herzstück der Anlage ist der Mischer selbst. Die Lager und Dichtungen der Hauptwelle sind wohl die kritischsten Schmierstellen. Ein Ausfall hier aufgrund unsachgemäßer Schmierung ist katastrophal und führt zu großen Ausfallzeiten und teuren Reparaturen.

Häufige Fallstricke, die es zu vermeiden gilt

Das bloße Auftragen eines Schmiermittels reicht nicht aus; die Verwendung des falschen Typs oder der falschen Methode kann genauso schädlich sein wie gar keine.

Wahl des falschen Schmiermittels

Ein Schmiermittel für einen Betonmischer muss bestimmte Eigenschaften aufweisen. Es benötigt die richtige Viskosität (Dicke) für schwere Lasten, eine gute Oxidationsstabilität, um einem Abbau unter Hitzeeinwirkung standzuhalten, und einen niedrigen Gefrierpunkt für den Betrieb bei kaltem Wetter.

Ignorieren von Verunreinigungen

Die Verwendung eines Schmiermittels, das mit mechanischen Verunreinigungen oder Wasser verunreinigt ist, bringt abrasive oder korrosive Elemente direkt in Ihre Maschinen. Verwenden Sie immer saubere Applikationswerkzeuge und stellen Sie sicher, dass Schmiermittelbehälter versiegelt und ordnungsgemäß gelagert sind.

Inkonsistente Anwendung

Schmierung ist keine "Einmal einstellen und vergessen"-Aufgabe. Sie muss nach einem regelmäßigen, dokumentierten Zeitplan durchgeführt werden. Das Überspringen von Intervallen führt zu Wärmeentwicklung, Eindringen von Verunreinigungen und beschleunigtem Verschleiß, was schnell zu einem Ausfall der Komponenten führen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Schmierstrategie sollte direkt auf Ihre operativen Prioritäten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Implementieren Sie einen strengen, geplanten Schmierplan für alle sich bewegenden Komponenten, insbesondere für Förderbandlager und Mischwellendichtungen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Geräte liegt: Gehen Sie niemals Kompromisse bei der Qualität ein; verwenden Sie immer Schmiermittel, die die Spezifikationen des Herstellers für Viskosität, Temperaturstabilität und Reinheit erfüllen oder übertreffen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung unerwarteter Ausfälle liegt: Schulen Sie alle Bediener, tägliche Sichtprüfungen auf Lecks, Fettverdrängung aus Dichtungen oder ungewöhnliche Geräusche durchzuführen, die auf ein Schmierproblem hinweisen.

Letztendlich ist ein disziplinierter Ansatz zur Schmierung eine der kostengünstigsten Investitionen, die Sie in die langfristige Gesundheit Ihrer Ausrüstung tätigen können.

Zusammenfassungstabelle:

| Komponente | Wichtige Schmierstellen | Kernfunktion der Schmierung |

|---|---|---|

| Materialtransportsysteme | Lager & Rollen von Zuführ-/Wiegebändern | Reduziert Reibung, leitet Wärme ab, dichtet gegen Verunreinigungen ab |

| Zuschlagstofftrichter & -schieber | Drehpunkte & Schieberaktuatoren | Gewährleistet reibungslosen Betrieb, verhindert Klemmen, schützt vor Korrosion |

| Mischertrieb & Wellendichtungen | Hauptwellenlager & -dichtungen | Entscheidend für die Verhinderung katastrophaler Ausfälle, kühlt und reinigt Komponenten |

Maximieren Sie die Zuverlässigkeit und Lebensdauer Ihrer Betonmischanlage mit GARLWAY.

Als Spezialist für Baumaschinen bieten wir Hochleistungsseilwinden, Betonmischer und Mischanlagen, die auf Langlebigkeit in rauen Umgebungen ausgelegt sind. Unsere Expertise stellt sicher, dass Ihre Geräte mit minimalen Ausfallzeiten ihre Spitzenleistung erbringen.

Lassen Sie uns Ihnen helfen, eine proaktive Wartungsstrategie zu implementieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Schmierbedürfnisse zu besprechen und herauszufinden, wie unsere Lösungen Ihrem Betrieb zugutekommen können.

Visuelle Anleitung

Ähnliche Produkte

- Baustoffbetonanlage Maschine Betonmischer

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS35 Kleine Zementbetonmischanlage

Andere fragen auch

- Was ist der Zweck eines Betonmischers mit Hubschaufel? Automatisierte Materialbeladung für maximale Effizienz

- Was ist der Zweck eines Betonmischers? Perfekte Betonmischungen nach Bedarf erzielen

- Welche Rolle spielen Betonmischer im Bauwesen? Steigerung von Qualität, Effizienz und Geschwindigkeit

- Wofür wird ein Betonmischer verwendet? Erzielen Sie gleichmäßigen, hochwertigen Beton

- Welcher Betontyp ist für kleine Projekte mit geringem Ausstoß geeignet? Der ultimative Leitfaden für Trommelmischer