Einführung

In Branchen, die auf eine präzise Materialdosierung angewiesen sind - von der Pharmazie bis zum Bauwesen - können sich selbst kleine Messfehler zu kostspieligen Ineffizienzen oder einer beeinträchtigten Produktqualität auswachsen. Um Fehlerquoten von weniger als 1 % zu erreichen, bedarf es mehr als hochkarätiger Geräte; es ist ein synergetischer Ansatz erforderlich, der Sensortechnologie, Prozessdesign und Betriebsprotokolle integriert. In diesem Artikel werden praktikable Strategien zur Optimierung von Dosiersystemen vorgestellt, die durch praktische Anwendungen und technische Erkenntnisse unterstützt werden.

Messgenauigkeit bei der industriellen Dosierung erreichen

Sensorgenauigkeit und Kalibrierungsablaufplanung

Präzision beginnt mit Sensoren, die in der Lage sind, kleinste Schwankungen im Materialfluss zu erkennen. Moderne Wägezellen und laserbasierte Messgeräte können eine Genauigkeit von ±0,5 % erreichen, aber ihre Leistung hängt von zwei Faktoren ab:

-

Regelmäßige Kalibrierung:

- Führen Sie zweiwöchentliche Kalibrierungsprüfungen mit rückführbaren Referenzgewichten durch.

- Dokumentieren Sie Driftmuster, um den Bedarf an Nachkalibrierungen vorherzusagen (z. B. temperaturbedingte Abweichungen bei Dehnungsmessstreifen-Sensoren).

-

Härtung der Umgebung:

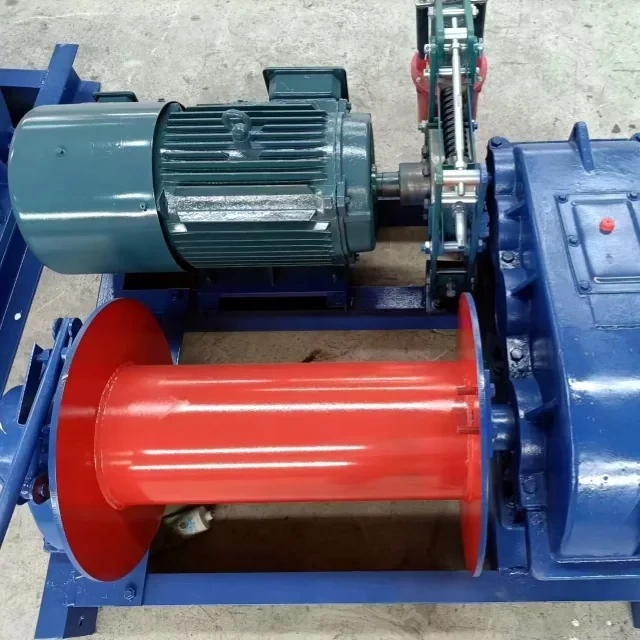

- Abschirmung der Sensoren vor Vibrationen (häufig bei Baumaschinen wie Garlway-Winden ) durch isolierende Halterungen.

- Verwenden Sie feuchtigkeitsbeständige Gehäuse in pharmazeutischen Umgebungen, in denen die Hygroskopizität von Pulver die Messungen beeinflusst.

Haben Sie sich schon einmal gefragt, warum Ihr Dosiersystem von der Spezifikation abweicht? Oft ist es nicht der Sensor, der versagt, sondern die Umgebung, in der er sich befindet.

Materialflussdynamik und Optimierung der Dosiersteuerung

Selbst präzise Sensoren können einen ungleichmäßigen Materialfluss nicht kompensieren. Körnige Materialien (z. B. Zement, pulverförmige APIs) weisen während des Austrags eine unterschiedliche Dichte auf, was zu "Rattenlöchern" oder Brückenbildung führt. Vermindern Sie dies mit:

-

Massenfluss-Dosierer:

Kombinieren Sie gravimetrische und volumetrische Steuerung, um die Fördermengen in Echtzeit anzupassen. Eine Studie in einem Zementwerk reduzierte die Fehler von 2,3 % auf 0,8 % durch die Integration von luftaktivierten Austragshilfen. -

Prädiktive Algorithmen:

Modelle des maschinellen Lernens, die auf der Grundlage historischer Chargendaten trainiert wurden, können Flussunterbrechungen vorhersehen und Korrekturmaßnahmen auslösen, bevor Fehler auftreten.

Fallstudie: Verbesserung der Chargenkonsistenz in der Pharmaindustrie

Dual-Door-Systemkonfiguration und Fehlerreduzierung

Ein führender Pharmahersteller reduzierte Chargenabweichungen um 60 %, nachdem er ein zweitüriges Dosiersystem eingeführt hatte:

-

Grobmessungstor:

Ermöglicht die Dosierung von großen Mengen (z. B. 95% des Zielgewichts) mit einer Toleranz von ±1,5%. -

Feinabstimmungs-Gate:

Verwendet Mikrodosierer, um die verbleibenden 5 % mit einer Genauigkeit von ±0,2 % zu dosieren, wobei die anfängliche Über- oder Unterdosierung ausgeglichen wird.

Dieser "Grob-dann-Fein"-Ansatz spiegelt wider, wie Garlway's Hochleistungs- Winden Winden von Garlway die Lastverteilung - ein stufenweiser Ausgleich von Geschwindigkeit und Präzision.

Integration von Grob- und Feinmessungen in der kontinuierlichen Produktion

Integrieren Sie bei kontinuierlichen Prozessen (z. B. beim Mischen von Chemikalien) redundante Messkontrollpunkte:

-

Vorgelagerte Überwachung:

Verfolgen Sie den Durchfluss von Schüttgütern mit Coriolis-Messgeräten (Genauigkeit: ±0,1 %). -

Nachgeschaltete Verifizierung:

Nutzen Sie die Inline-NIR-Spektroskopie, um die Homogenität der Mischung vor der Verpackung zu überprüfen.

Stellen Sie sich das wie den Bau einer Brücke vor: Sie würden sich nicht auf einen einzigen Messpunkt verlassen. Auch Dosiersysteme benötigen eine mehrstufige Überprüfung.

Schlussfolgerung: Präzision als Prozess, nicht nur als Ausrüstung

Eine Dosiergenauigkeit von unter 1 % ist erreichbar, wenn die technischen Fähigkeiten mit der betrieblichen Disziplin in Einklang gebracht werden:

- Investieren Sie in Kalibrierungsabläufe und nicht nur in High-End-Sensoren.

- Auslegung auf das Materialverhalten Vorausgesetzt, es gibt Variabilität.

- Schichtung von Messsystemen um Fehler in mehreren Stufen zu erfassen.

Für Branchen wie das Bauwesen (wo Garlway's Maschinen unter dynamischen Belastungen arbeiten), gewährleisten diese Prinzipien Zuverlässigkeit über die statischen Laborbedingungen hinaus. Beginnen Sie mit der Überprüfung eines Engpasses - sei es die Sensorplatzierung oder die Zufuhrkontrolle - und arbeiten Sie systematisch an Verbesserungen.

Sind Sie bereit, Ihr Dosierverfahren zu verfeinern? Identifizieren Sie diese Woche eine Messlücke und wenden Sie eine einzige Korrekturstrategie an. Kleine Schritte führen zu einer grundlegenden Verbesserung der Genauigkeit.

Ähnliche Produkte

- Kommerzielle Baumischmaschine für Boden-Zement-Beton-Mischung

- JW1000 Mobiler Zementmischer Betonmischer-LKW und Dosieranlage

- JZC500 Große Zementmischmaschine Preis für Betonmischung

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mixing Plant

- HZS120 Transportbetonmischanlage Kommerzieller Schlamm-Zement-Mischer

Ähnliche Artikel

- Wie man ein OSHA-konformes Sicherheitssystem für Betonmischer-Arbeitsplätze aufbaut

- Klassifizierung und Behebung von Gefahren bei Betonmischern unter Einhaltung der Vorschriften

- Wie man den richtigen Betontyp für jede Bauaufgabe wählt

- Optimierung der Sicherheit von Betonmischern: Wie eine proaktive Wartung von Reifen und Aufhängungen katastrophale Ausfälle verhindert

- Prüfung von Betonmischer-Bremssystemen für optimale Sicherheit und Konformität