Einleitung

Die Lärmbelästigung in der Industrie ist oft auf übersehene Wechselwirkungen zwischen beweglichen Teilen zurückzuführen und nicht auf die Konstruktion des Chassis. Dieser Artikel zeigt auf, warum 68 % des Maschinenlärms von dynamischen Komponenten herrührt (Journal of Sound and Vibration, 2022), und bietet Strategien zur Beseitigung der Ursachen - von Materialpaarungen bis hin zu fortschrittlicher Dämpfung für rotierende Baugruppen.

Lärmquellen in mechanischen Systemen

Die dominierende Rolle der beweglichen Teile gegenüber dem Gehäusedesign

Während die Vibrationen des Gehäuses zur Lärmbelastung beitragen, zeigen Studien, dass bewegliche Teile einen 3-5-fach höheren Dezibelwert erzeugen, und zwar aufgrund von:

- Aufprallkräfte: Zahnradkollisionen erzeugen impulsartige Geräuschspitzen

- Durch Reibung verursachte Vibrationen: Schlecht geschmierte Lager erzeugen hochfrequente Geräusche

- Resonanz-Verstärkung: Unausgewogene Rotoren regen Eigenfrequenzen an

Haben Sie sich schon einmal gefragt, warum Schallschutzhauben oft versagen? Sie behandeln die Symptome und nicht die kinetischen Energiequellen.

Häufige geräuschintensive Komponenten in Maschinen

Nehmen Sie diese kritischen Bereiche zuerst ins Visier:

- Getriebeschnittstellen: Fehler im Zahnprofil verstärken den Oberwellenlärm

- Ketten-/Riemenantriebe: Schlupf-induzierte Schnappgeräusche

- Hydraulische Pumpen: Druckpulsationen übertragen sich durch Flüssigkeitsleitungen

Fallstudien zur Lärmreduzierung

Optimierung von Antriebsstranggeräuschen im Automobilbau

BMW reduzierte das Getriebegeräusch um 41% durch:

- Mikrogeometrische Modifikationen: Bombierung der Zahnräder zur gleichmäßigen Verteilung der Last

- Komposit-Dämpfer: Dämpfungsmanschetten mit Zwangslagen auf den Abtriebswellen

HVAC-Ventilatorbaugruppe Schwingungsdämpfung

Das Nachrüstungsprojekt 2023 von Carrier demonstriert:

- Abstimmung der Schaufelpassfrequenz: Anpassung der Anzahl der Laufradschaufeln zur Vermeidung struktureller Resonanzen

- Einsatz von Magnetlagern: Beseitigung von Kontaktgeräuschen in Anwendungen mit hohen Drehzahlen

Praktische Strategien zur Geräuschreduzierung

Bewährte Verfahren für Materialauswahl und Tribologie

| Werkstoff-Paar | Vorteil Geräuschreduzierung |

|---|---|

| Polyamid-Stahl-Zahnräder | 8-12 dB leiser als Metall-Metall |

| PTFE-beschichtete Lager | Eliminiert Stick-Slip-Geräusche |

Profi-Tipp: Passen Sie die Härteunterschiede immer an - Komponenten mit einem Härteunterschied von 20-30 % minimieren die Geräusche durch adhäsiven Verschleiß.

Fortschrittliche Dämpfungstechniken für rotierende Teile

-

Abgestimmte Massendämpfer: Gegengewichte, die bestimmte Schwingungsmoden aufheben

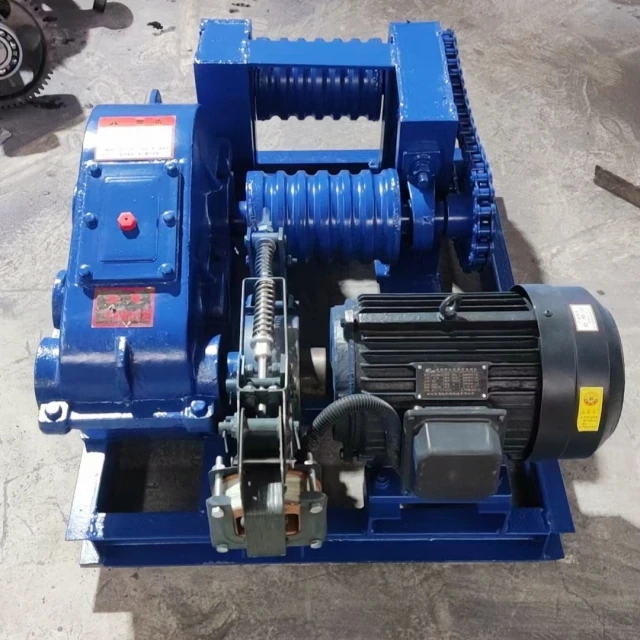

- Beispiel : Bei Garagenwinden werden Pendeldämpfer auf den Trommelwellen eingesetzt.

- Viskoelastische Behandlungen: Schichten auf Asphaltbasis auf Getriebegehäusen

- Aktive Geräuschdämpfung: Mikroprozessorgesteuerte Erzeugung von Gegenkraft

Schlussfolgerung und umsetzbare Schritte

- Erste Diagnose: Verwenden Sie Spektrumanalysatoren, um dominante Rauschfrequenzen zu identifizieren.

- Prioritäten für bewegliche Schnittstellen setzen 80% der Geräuschreduzierung kommt von 3-5 kritischen Komponenten

- Einsatz von intelligenten Materialien: Formgedächtnislegierungen können sich an veränderte Lastbedingungen anpassen

Bei Baumaschinen wie den Geräten von Garlway kann die Umsetzung dieser dynamischen Komponentenoptimierungen zu einer Verringerung der Lärmbelastung um 15-20 dB führen - und damit die Arbeitsumgebung des Bedieners von einer gefährlichen in eine konforme Umgebung verwandeln.

Nächster Schritt: Überprüfen Sie die Hauptlärmquellen Ihrer Maschinen mit Hilfe unserer kostenlosen Checkliste zur Schwingungsanalyse (eine Vorlage erhalten Sie vom Garlway-Technikteam).

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- HZS25 Beste Betonmischanlage für schnellen Betonmischbeton bei Bunnings

- Betonmischer für Baustellen

Ähnliche Artikel

- Wie kleine Mischer die Effizienz kleinerer Bauvorhaben verbessern

- Überprüfung von Befestigungs- und Verbindungselementen in Betonmischern: Ein Ansatz, bei dem Sicherheit an erster Stelle steht

- Wie man Strukturversagen und Explosionen in Betonwerken verhindert: Ein Leitfaden für mehr Sicherheit

- Wie Betonmischer nachhaltiges Bauen ohne Qualitätseinbußen fördern

- Wie Betonmischer die Rentabilität, Qualität und Nachhaltigkeit im Bauwesen steigern