Um Leckagen in Hydraulikleitungen und -anschlüssen zu verhindern, müssen Sie eine Wartungsstrategie implementieren, die regelmäßige physische Inspektionen, den Austausch von Komponenten und die Systemstabilisierung kombiniert. Dazu gehört die Verwendung professioneller Werkzeuge, um sicherzustellen, dass alle Verbindungen fest sitzen, der sofortige Austausch von Leitungen oder Verbindungsstücken, die Anzeichen von Rissen oder Verformungen aufweisen, und die Installation von Anti-Vibrationsklemmen, um die Belastung durch äußere Kräfte zu minimieren.

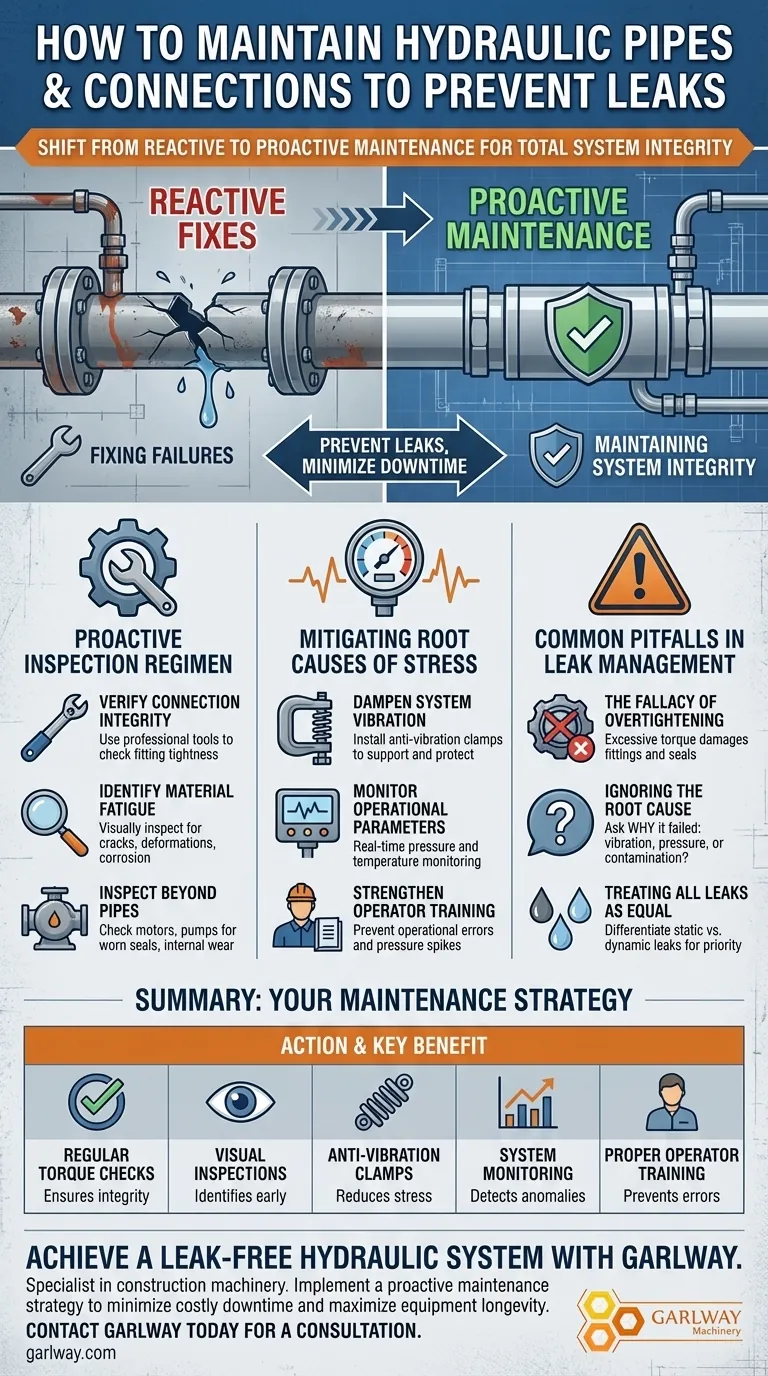

Der effektivste Weg, Hydraulikleckagen zu verhindern, besteht darin, von einer reaktiven Denkweise der Fehlerbehebung zu einer proaktiven Denkweise der Aufrechterhaltung der gesamten Systemintegrität überzugehen. Leckagen sind nicht das Problem; sie sind ein Symptom zugrunde liegender Probleme wie Vibrationen, Materialermüdung oder Betriebsbelastungen.

Ein proaktives Inspektionsregime

Ein konsequenter Inspektionsplan ist das Fundament jedes zuverlässigen Hydrauliksystems. Er ermöglicht es Ihnen, potenzielle Fehlerstellen zu identifizieren und zu beheben, bevor sie zu kostspieligen Ausfallzeiten führen.

Überprüfung der Anschlussintegrität

Jeder Anschlusspunkt ist eine potenzielle Leckagequelle. Verwenden Sie professionelle Werkzeuge, wie z. B. Drehmomentschlüssel, um regelmäßig zu überprüfen, ob alle Fittings und Anschlüsse mit den angegebenen Werten angezogen sind und keine Lockerheit aufweisen.

Identifizierung von Materialermüdung

Visuelle Inspektion aller Leitungen und Verbindungsstücke auf Verschleißerscheinungen. Jede Komponente, die aufgrund von langer Nutzung oder Belastung Risse, Verformungen oder erhebliche Korrosion aufweist, muss sofort ersetzt werden.

Inspektion über die Leitungen hinaus

Leckagen entstehen oft durch angeschlossene Komponenten. Überprüfen Sie Hydraulikmotoren und -pumpen auf verschlissene Wellendichtungen, da interner Verschleiß schnell zu einer erheblichen externen Leckage führen kann. Eine gründliche Inspektion sollte wichtige interne Teile wie Kolben oder Schaufeln umfassen.

Ursachen von Systembelastungen mindern

Die Verhinderung von Leckagen erfordert mehr als nur die Überprüfung von Teilen; sie beinhaltet die aktive Reduzierung der Belastungen, die zum Versagen von Komponenten führen.

Dämpfung von Systemvibrationen

Vibrationen sind eine Hauptursache für gelockerte Fittings und Materialermüdung. Die Installation von Anti-Vibrationsklemmen entlang der Leitungswege bietet entscheidende Unterstützung und dämpft die Auswirkungen von Betriebsbelastungen, wodurch die Integrität der Anschlusspunkte erhalten bleibt.

Überwachung von Betriebsparametern

Implementieren Sie eine Echtzeitüberwachung, um Probleme zu erkennen, bevor sie sichtbar werden. Die Verwendung von Drucksensoren und Temperaturüberwachungsgeräten hilft, anormale Schwankungen zu erkennen, die auf ein potenzielles Problem hinweisen, lange bevor eine Dichtung versagt oder eine Verbindung locker wird.

Stärkung der Schulung von Bedienern

Menschliches Versagen ist ein erheblicher Faktor für Systemausfälle. Stellen Sie sicher, dass alle Bediener gründlich in den korrekten Verfahren geschult sind, um Bedienungsfehler wie plötzliche Druckspitzen zu vermeiden, die katastrophale Leckagen verursachen können.

Häufige Fallstricke im Leckagemanagement

Die Vermeidung häufiger Fehler ist genauso wichtig wie die Durchführung der richtigen Prüfungen. Ein fehlerhafter Ansatz kann neue Probleme schaffen, während versucht wird, alte zu lösen.

Der Trugschluss des Überdrehens

Während lose Verbindungen Leckagen verursachen, ist Überdrehen genauso schädlich. Das Anwenden eines übermäßigen Drehmoments kann Fittings verformen, Dichtungen zerquetschen und Gewinde beschädigen, wodurch ein neuer und oft schlimmerer Leckweg entsteht. Halten Sie sich immer an die vom Hersteller angegebenen Drehmomentwerte.

Ignorieren der Grundursache

Das bloße Ersetzen einer ausgefallenen Dichtung oder das Anziehen eines lockeren Fittings ist eine vorübergehende Lösung. Sie müssen fragen, *warum* die Komponente ausgefallen ist. Lag es an übermäßiger Vibration, einem Druckspitzen oder einer Flüssigkeitskontamination? Das Ignorieren der Grundursache garantiert, dass das Problem wieder auftritt.

Alle Leckagen gleich behandeln

Nicht jeder Tropfen erfordert die gleiche Dringlichkeit. Die Unterscheidung zwischen statischen Leckagen (an Dichtungen und Fittings) und dynamischen Leckagen (an beweglichen Teilen wie Zylinderstangen) hilft bei der Priorisierung von Reparaturen. Dynamische Leckagen deuten oft auf schwerwiegendere interne Verschleißerscheinungen hin und stellen ein größeres Risiko dar.

Anwendung auf Ihr System

Ihre Wartungsstrategie sollte mit Ihren operativen Prioritäten übereinstimmen. Konzentrieren Sie Ihre Ressourcen dort, wo sie den größten Einfluss auf die Erreichung Ihrer spezifischen Ziele haben.

- Wenn Ihr Hauptaugenmerk auf der Minimierung sofortiger Ausfallzeiten liegt: Priorisieren Sie häufige Sichtprüfungen aller Leitungen und Anschlüsse und implementieren Sie einen regelmäßigen Zeitplan für die Überprüfung des Drehmoments kritischer Fittings.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der langfristigen Zuverlässigkeit liegt: Investieren Sie in ein umfassendes Programm, das Anti-Vibrationsklemmen, Echtzeit-Systemüberwachung und eingehende Schulungen für Bediener zur Behebung von Grundursachen umfasst.

Letztendlich hängt die Erzielung eines leckagefreien Hydrauliksystems davon ab, es als dynamisches Ganzes zu behandeln, nicht nur als eine Sammlung einzelner Teile.

Zusammenfassungstabelle:

| Wartungsaktion | Hauptvorteil |

|---|---|

| Regelmäßige Drehmomentprüfungen | Gewährleistet die Integrität der Anschlüsse |

| Sichtprüfungen | Identifiziert Risse und Korrosion frühzeitig |

| Anti-Vibrationsklemmen | Reduziert die Belastung durch Systemvibrationen |

| Systemüberwachung | Erkennt Anomalien bei Druck/Temperatur |

| Ordnungsgemäße Schulung der Bediener | Verhindert Bedienungsfehler, die zu Leckagen führen |

Erreichen Sie ein leckagefreies Hydrauliksystem mit GARLWAY.

Als Spezialist für Baumaschinen, einschließlich Seilwinden, Betonmischern und Betonmischanlagen, verstehen wir die entscheidende Bedeutung der hydraulischen Zuverlässigkeit. Unsere Expertise kann Ihrem Bauunternehmen oder Ihrem Vertragsunternehmen helfen, eine proaktive Wartungsstrategie zu implementieren, um kostspielige Ausfallzeiten zu minimieren und die Lebensdauer der Ausrüstung zu maximieren.

Lassen Sie uns besprechen, wie wir Ihre Hydrauliksysteme stärken können. Kontaktieren Sie GARLWAY noch heute für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Kommerzielle Betonmischanlage HZS 50 Kleincharge-Anlage zu verkaufen

- Betonmischer für Baustellen

Andere fragen auch

- Wie funktioniert ein manueller Kettenzug? Schwere Lasten mit einfacher mechanischer Kraft heben

- Welche Branchen verwenden üblicherweise Seilwinden? Ermöglichen Sie Hochgeschwindigkeits- und präzises Heben schwerer Lasten

- Was ist nach dem Stoppen des Hebezeugs zu tun? Ein 4-stufiges Sicherheitsprotokoll zur Sicherung Ihrer Ausrüstung

- Aus welchen Materialien werden Winden hergestellt? Hochleistungsstahl für unübertroffene Festigkeit & Haltbarkeit

- Was sind die Vorteile von Schnellzement? Schnelle Festigkeit für dringende Reparaturen erreichen

- Wo werden hydraulische Winden häufig eingesetzt? Unverzichtbar für Schwerlast-Industrie & Bergungsarbeiten

- Ist das Beladen eines Bootes auf einen Anhänger eine Ein-Personen-Aufgabe? Warum ein Zweierteam sicherer und effizienter ist.

- Wie sollte der Hebezeug vor Feuchtigkeit oder Regen geschützt werden? Eine 2-Schritte-Strategie für maximale Lebensdauer