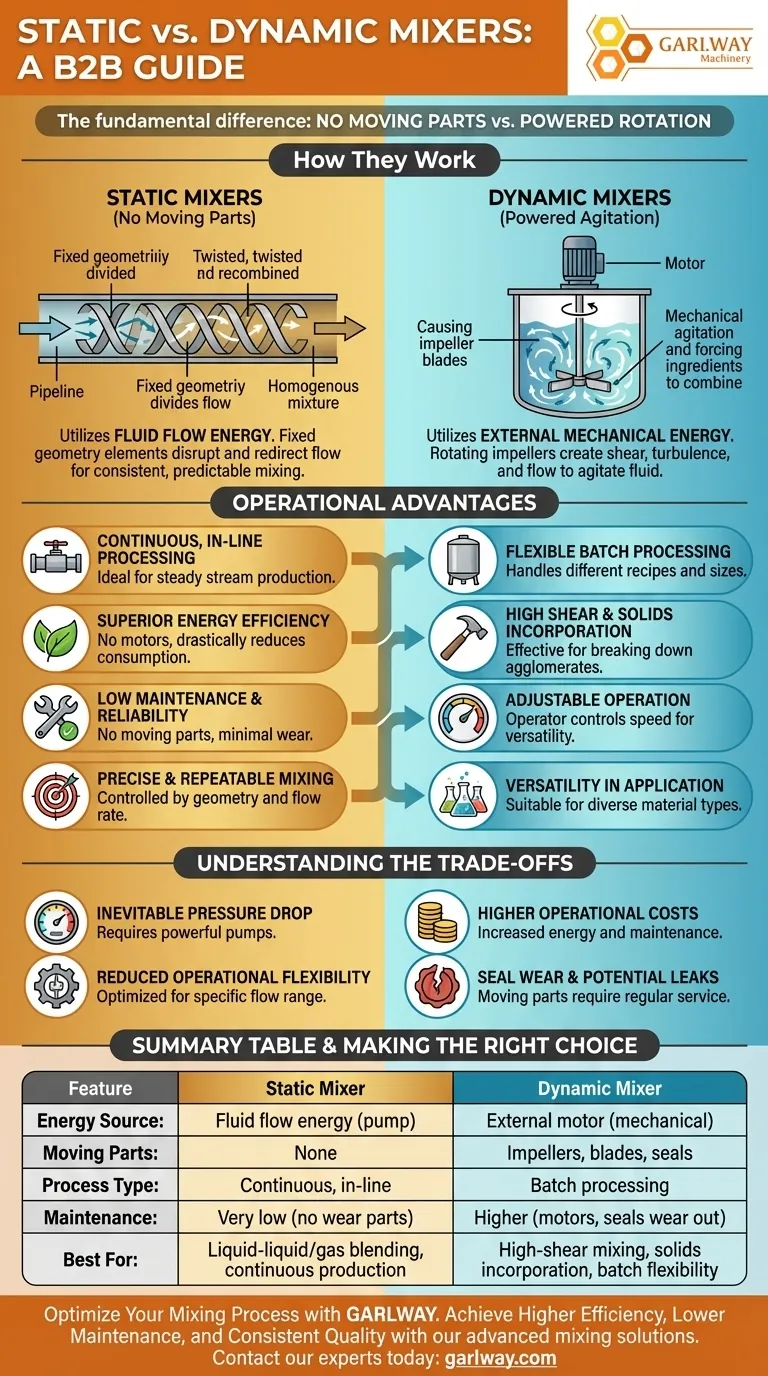

Der grundlegende Unterschied besteht darin, dass statische Mischer keine beweglichen Teile haben, während herkömmliche Mischer auf angetriebene, rotierende Komponenten wie Laufräder oder Klingen angewiesen sind. Bei einem statischen Mischer wird die Mischenergie ausschließlich aus der Bewegung der Flüssigkeit gewonnen, während sie durch eine Reihe fester, geometrischer Elemente in einem Rohr gepumpt wird. Diese Konstruktion verändert grundlegend, wie sie funktionieren und wo sie am besten eingesetzt werden.

Der Kernunterschied liegt in der Energiequelle. Dynamische Mischer verwenden externe mechanische Energie, um eine Flüssigkeit zu bewegen, während statische Mischer die eigene Strömungsenergie der Flüssigkeit nutzen und diese durch sorgfältig gestaltete Geometrien umleiten, um eine homogene Mischung zu erzielen.

Das Funktionsprinzip: Geometrie vs. Rühren

Der Schlüssel zum Verständnis ihrer unterschiedlichen Funktionen liegt darin, wie jeder Typ die für das Mischen erforderliche Energie einbringt.

Wie dynamische Mischer funktionieren

Herkömmliche oder dynamische Mischer verwenden eine externe Stromquelle (wie einen Motor), um ein Laufrad, eine Paddel oder eine Klinge zu drehen. Dieses mechanische Rühren erzeugt Scherung, Turbulenzen und Strömungsströme in einem Tank oder Behälter, wodurch die Komponenten vermischt werden.

Diese Methode ist sehr effektiv für die Chargenverarbeitung, bei der Zutaten in einen Tank gegeben und für eine bestimmte Zeit gemischt werden.

Wie statische Mischer funktionieren

Statische Mischer arbeiten nach einem völlig anderen Prinzip. Sie sind im Wesentlichen ein Rohrabschnitt, der eine Reihe von stationären, oft spiralförmigen Elementen enthält.

Wenn Flüssigkeit durch das Rohr gepumpt wird, unterbrechen und leiten diese festen Elemente den Fluss kontinuierlich um. Diese Aktion zwingt die Flüssigkeit, sich zu teilen, zu strecken, zu drehen und wieder zusammenzuführen, wodurch eine konsistente und vorhersagbare Mischung entsteht, bis sie das Rohr verlässt.

Die betrieblichen Vorteile eines Designs ohne bewegliche Teile

Dieser einfache Konstruktionsunterschied führt zu erheblichen betrieblichen Unterschieden, die statische Mischer für bestimmte Anwendungen einzigartig geeignet machen.

Kontinuierliche Inline-Verarbeitung

Da ein statischer Mischer im Wesentlichen Teil der Rohrleitung ist, eignet er sich ideal für kontinuierliche Produktionsprozesse. Materialien fließen ohne Unterbrechung hindurch und werden unterwegs gemischt.

Dies macht separate Chargenmischbehälter überflüssig und spart Platz und Zeit in Produktionslinien, in denen ein stetiger Produktstrom benötigt wird.

Überragende Energieeffizienz

Die einzige für einen statischen Mischer erforderliche Energie ist der Druck, der benötigt wird, um die Flüssigkeit durch ihn zu pumpen. Es gibt keine Motoren, Getriebe oder Dichtungen, was den Energieverbrauch und die Betriebskosten im Vergleich zu dynamischen Mischern drastisch reduziert.

Geringer Wartungsaufwand und hohe Zuverlässigkeit

Das Fehlen beweglicher Teile bedeutet, dass nichts verschleißen, kaputt gehen oder geschmiert werden muss. Dies führt zu außergewöhnlicher Zuverlässigkeit und minimalem Wartungsaufwand über die Lebensdauer des Geräts.

Präzises und wiederholbares Mischen

Der Mischgrad ist eine direkte Funktion der Geometrie des Mischers und der Durchflussrate der Flüssigkeit. Dies macht den Mischprozess hochgradig vorhersagbar und kontrollierbar und gewährleistet eine gleichbleibende Produktqualität von einem Durchgang zum nächsten.

Verständnis der Kompromisse

Obwohl das Design des statischen Mischers leistungsstark ist, ist es keine universelle Lösung. Seine einzigartigen Eigenschaften bringen wichtige Einschränkungen mit sich.

Der unvermeidliche Druckabfall

Das Zwingen der Flüssigkeit durch die Mischelemente erzeugt Widerstand, was zu einem Druckabfall über den Mischer führt. Die Pumpen des Systems müssen stark genug sein, um diesen Druckverlust zu überwinden und gleichzeitig die erforderliche Durchflussrate aufrechtzuerhalten.

Geringere betriebliche Flexibilität

Ein statischer Mischer ist für einen bestimmten Bereich von Durchflussraten und Flüssigkeitseigenschaften optimiert. Ihm fehlt die Flexibilität eines dynamischen Mischers, bei dem ein Bediener einfach die Motordrehzahl anpassen kann, um unterschiedliche Viskositäten oder Chargengrößen zu bewältigen.

Nicht für alle Anwendungen geeignet

Statische Mischer sind hauptsächlich zum Mischen von Flüssigkeiten (Flüssig-Flüssig oder Gas-Flüssig) bestimmt. Sie sind im Allgemeinen nicht wirksam für die Einarbeitung von Feststoffen in Flüssigkeiten oder für Anwendungen, die extrem hohe Scherung erfordern, um Agglomerate aufzubrechen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Mischers hängt vollständig von den spezifischen Zielen Ihres Betriebs ab.

- Wenn Ihr Hauptaugenmerk auf einer kontinuierlichen Produktion mit hohem Volumen liegt: Der statische Mischer ist unübertroffen in Bezug auf Effizienz, Zuverlässigkeit und die Fähigkeit, direkt in die Prozessrohrleitungen integriert zu werden.

- Wenn Ihr Hauptaugenmerk auf flexibler Chargenproduktion liegt: Ein dynamischer Mischer bietet die Vielseitigkeit, verschiedene Rezepturen, Viskositäten und die Einarbeitung von Feststoffen in einem einzigen Behälter zu handhaben.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und geringem Wartungsaufwand liegt: Das Fehlen beweglicher Teile im statischen Mischer macht ihn zur klaren Wahl zur Reduzierung der langfristigen Betriebskosten.

Letztendlich hängt die Wahl davon ab, ob Ihr Prozess mehr von der Inline-Effizienz statischer Geometrie oder der vielseitigen, angetriebenen Rührung eines dynamischen Systems profitiert.

Zusammenfassungstabelle:

| Merkmal | Statischer Mischer | Dynamischer Mischer |

|---|---|---|

| Energiequelle | Flüssigkeitsströmungsenergie (Pumpe) | Externer Motor (mechanisch) |

| Bewegliche Teile | Keine | Laufräder, Klingen, Dichtungen |

| Prozesstyp | Kontinuierlich, Inline | Chargenverarbeitung |

| Wartung | Sehr gering (keine Verschleißteile) | Höher (Motoren, Dichtungen verschleißen) |

| Am besten geeignet für | Flüssig-Flüssig-/Gas-Mischung, kontinuierliche Produktion | Hochscherendes Mischen, Einarbeitung von Feststoffen, Chargenflexibilität |

Optimieren Sie Ihren Mischprozess mit GARLWAY

Haben Sie Probleme mit hohen Energiekosten, häufiger Wartung oder inkonsistenten Misch Ergebnissen bei Ihren Bauprojekten? GARLWAY ist spezialisiert auf robuste Lösungen für Baumaschinen, einschließlich fortschrittlicher Mischgeräte, die für anspruchsvolle Anwendungen wie die Betonproduktion entwickelt wurden.

Wir helfen Bauunternehmen und Auftragnehmern weltweit, Folgendes zu erreichen: • Höhere Effizienz: Reduzieren Sie den Energieverbrauch durch optimierte Mischtechnologie • Geringere Wartung: Langlebige Designs, die rauen Baustellenumgebungen standhalten • Gleichbleibende Qualität: Präzises Mischen für zuverlässige Beton- und Materialleistung • Kontinuierlicher Betrieb: Inline-Mischlösungen, die sich nahtlos in Ihren Produktionsablauf integrieren

Bereit, Ihren Mischprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine personalisierte Lösung, die Ihren spezifischen Bauanforderungen und Budgetvorgaben entspricht.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Baustoffbetonanlage Maschine Betonmischer

Andere fragen auch

- Warum sind die Stärke und der Service des Herstellers bei der Auswahl eines Betonmischers wichtig? Sichern Sie den langfristigen Projekterfolg

- Welche Wartungspraktiken verlängern die Lebensdauer eines Betonmischers? Ein proaktiver Leitfaden zur Maximierung der Lebensdauer von Geräten

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen