Die Genauigkeit von volumetrischen Mischmaschinen ist eine Funktion der präzisen Steuerung der Materialflussraten. Im Gegensatz zu herkömmlichen Betonmischanlagen, die Materialien im Voraus wiegen, fungiert eine volumetrische Mischmaschine als mobile, kontinuierliche Produktionseinheit. Sie erreicht Genauigkeit durch den Einsatz hochentwickelter Computersysteme, die jedes Rohmaterial – Sand, Stein, Zement, Wasser und Zusatzmittel – in Echtzeit nach Volumen präzise dosieren und ausgeben, während sie Beton produzieren.

Die Präzision einer volumetrischen Mischmaschine ist kein einzelnes Merkmal, sondern ein integriertes System. Die Genauigkeit hängt gleichermaßen von der Raffinesse ihrer digitalen Steuerungen für die Dosierung des Materialflusses und dem gleichbleibenden mechanischen Zustand ihrer Ausgabekomponenten ab.

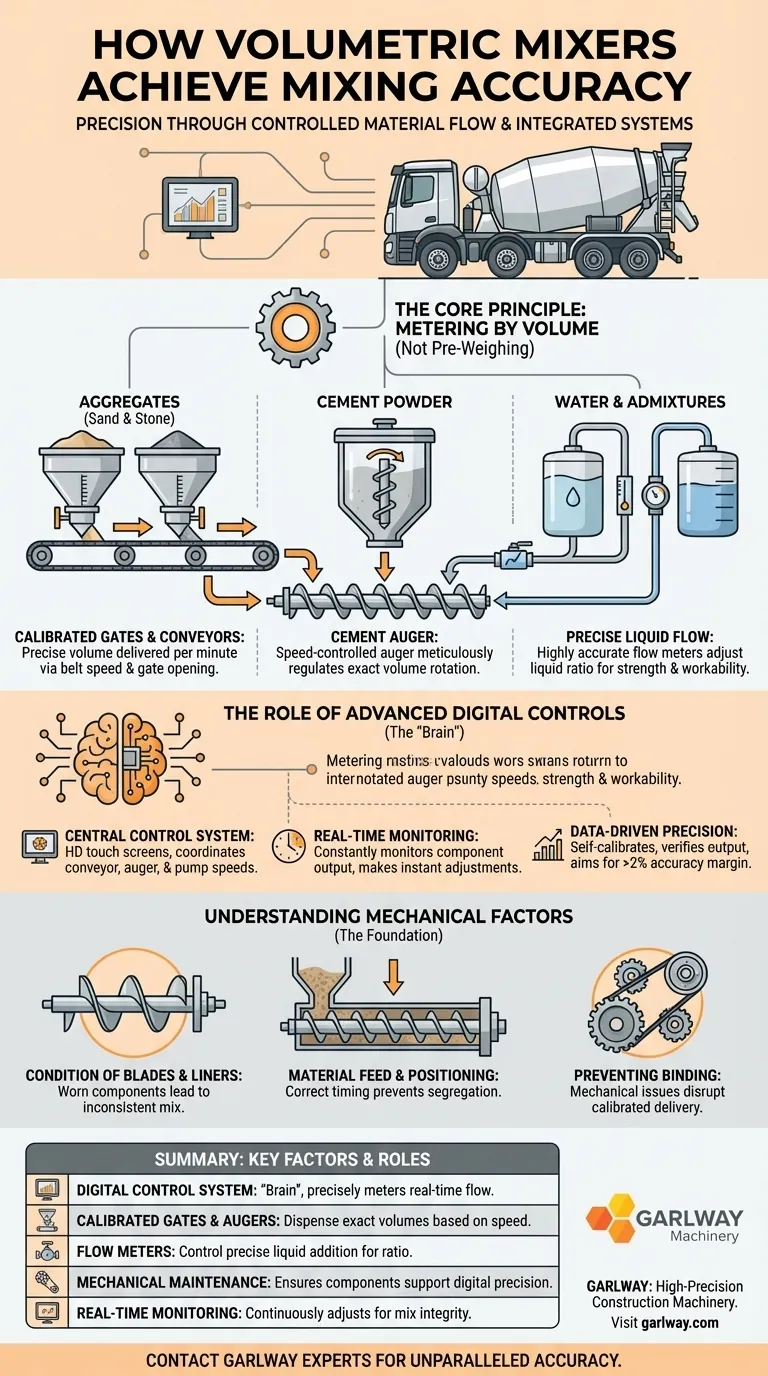

Das Kernprinzip: Dosierung nach Volumen

Das Grunddesign einer volumetrischen Mischmaschine basiert auf der Verhältnismäßigkeit, nicht auf dem Vorwiegen. Jede Komponente wird nach einem kalibrierten Volumen-pro-Zeit-Verhältnis ausgegeben, das der Bordcomputer synchronisiert, um eine kontinuierliche und gleichmäßige Betonmischung zu erzeugen.

Kalibrierte Schieber und Förderbänder

Zuschlagstoffe wie Sand und Stein werden in separaten Behältern gelagert. Sie werden durch kalibrierte Schieber auf ein Förderband dosiert. Das System weiß, dass bei einer bestimmten Bandgeschwindigkeit und Schieberöffnung pro Minute ein präzises Materialvolumen zur Mischschnecke geliefert wird.

Die Zementschnecke

Pulverförmiger Zement wird in einem eigenen, abgedichteten Behälter gelagert und über eine drehzahlgeregelte Schnecke dosiert. Der Computer des Systems regelt sorgfältig die Drehzahl der Schnecke, um sicherzustellen, dass genau das für das Mischdesign erforderliche Zementvolumen zugegeben wird.

Präziser Wasser- und Zusatzmittelstrom

Wasser und chemische Zusatzmittel werden mit hochpräzisen Durchflussmessern gesteuert. Der Computer passt diese Flüssigkeitsströme an, um das angegebene Wasser-Zement-Verhältnis zu erreichen, ein entscheidender Faktor für die Festigkeit und Verarbeitbarkeit des Betons.

Die Rolle fortschrittlicher digitaler Steuerungen

Das „Gehirn“ einer modernen volumetrischen Mischmaschine ist ihr Bordcomputer. Dieses System übersetzt ein gewünschtes Mischdesign in eine Reihe von Befehlen für die mechanischen Komponenten und stellt sicher, dass alle Materialien in den richtigen Verhältnissen dosiert werden.

Das zentrale Steuerungssystem

Fortschrittliche Mischmaschinen verwenden interaktive Systeme, oft mit HD-Touchscreens, die es einem Bediener ermöglichen, ein bestimmtes Mischdesign auszuwählen oder zu programmieren. Dieser zentrale Computer koordiniert die Geschwindigkeit jedes Förderbandes, jeder Schnecke und jeder Pumpe.

Echtzeitüberwachung und -anpassung

Das System überwacht ständig die Ausgabe jeder Komponente. Wenn Abweichungen festgestellt werden, nimmt es Echtzeitanpassungen vor, um die Integrität des Mischdesigns aufrechtzuerhalten und ein gleichbleibendes Produkt vom Beginn bis zum Ende des Gießens zu gewährleisten.

Datenbasierte Präzision

Die hochentwickeltsten Systeme verwenden die neuesten Wiegelösungen und Sensoren, um ihre Ausgabe selbst zu kalibrieren und zu verifizieren. Dies gewährleistet eine extrem geringe Fehlermarge, oft mit einer angegebenen Genauigkeit von nicht mehr als 2 Prozent, indem bestätigt wird, dass das dosierte Volumen dem korrekten Materialgewicht entspricht.

Verständnis der mechanischen Faktoren

Digitale Präzision ist bedeutungslos, wenn die mechanischen Systeme beeinträchtigt sind. Der physische Zustand der Mischmaschine ist das Fundament, auf dem alle Genauigkeit aufgebaut ist. Regelmäßige Inspektion ist nicht nur Wartung, sondern garantiert Qualitätskontrolle.

Zustand von Schaufeln und Auskleidungen

Die inneren Schaufeln und Auskleidungen der Mischschnecke müssen sich in gutem Zustand befinden. Verschleißteile können zu unvollständigem Mischen oder inkonsistentem Materialfluss führen und die vom Computer eingestellte Genauigkeit direkt untergraben.

Materialzuführung und Positionierung

Die Position und der Zeitpunkt der Zuführung von Rohmaterialien in die Mischschnecke sind entscheidend. Wenn Materialien nicht korrekt zugeführt werden, kann dies zu Entmischung und einem inkonsistenten Endprodukt führen, selbst wenn die Verhältnisse digital korrekt sind.

Verhinderung von Wellen- und Schneckenblockaden

Jedes mechanische Problem, wie eine blockierende Welle oder ein schwergängiges Förderband, stört die kalibrierte Geschwindigkeit der Materialzuführung. Dies führt sofort zu falschen Mischungsverhältnissen und beeinträchtigt die Qualität des Betons.

Die richtige Wahl für Ihren Betrieb treffen

Letztendlich erfordert die Erzielung und Aufrechterhaltung der Genauigkeit mit einer volumetrischen Mischmaschine einen ganzheitlichen Ansatz, der Technologie mit sorgfältiger Wartung in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf überprüfbarer Qualität liegt: Priorisieren Sie Systeme mit fortschrittlichen Computersteuerungen, die robuste Kalibrierungsfunktionen bieten und Produktionsdaten zur Überprüfung der Mischgenauigkeit liefern können.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Zuverlässigkeit liegt: Implementieren Sie eine strenge Routine mechanischer Inspektionen und achten Sie genau auf Verschleißteile wie Schaufeln, Auskleidungen und Förderbänder, um Ausfälle zu verhindern, die zu ungenauen Mischungen führen.

- Wenn Ihr Hauptaugenmerk auf Benutzerfreundlichkeit liegt: Wählen Sie Mischmaschinen mit intuitiven, benutzerfreundlichen Schnittstellen und Diagnosewerkzeugen, die es den Bedienern erleichtern, Mischungen zu programmieren und Anomalien schnell zu identifizieren.

Eine gleichbleibende Genauigkeit wird erreicht, wenn eine präzise digitale Steuerung durch einwandfrei gewartete mechanische Hardware unterstützt wird.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle bei der Erzielung von Genauigkeit |

|---|---|

| Digitale Steuerung | Fungiert als „Gehirn“, das die Materialflussraten präzise in Echtzeit dosiert. |

| Kalibrierte Schieber & Schnecken | Gibt exakte Volumina von Zuschlagstoffen und Zement basierend auf eingestellten Geschwindigkeiten aus. |

| Durchflussmesser | Steuert die präzise Zugabe von Wasser und Zusatzmitteln für das richtige Wasser-Zement-Verhältnis. |

| Mechanische Wartung | Stellt sicher, dass Komponenten wie Schaufeln und Auskleidungen in Top-Zustand sind, um die digitale Präzision zu unterstützen. |

| Echtzeitüberwachung | Passt den Betrieb kontinuierlich an, um die Mischintegrität aufrechtzuerhalten, oft innerhalb einer Genauigkeitsmarge von 2 %. |

Bereit, unübertroffene Mischgenauigkeit für Ihre Projekte zu erzielen?

GARLWAY ist spezialisiert auf hochpräzise Baumaschinen und bietet robuste volumetrische Mischmaschinen, die für Bauunternehmen und Auftragnehmer entwickelt wurden, die gleichbleibend hochwertigen Beton vor Ort benötigen. Unsere Maschinen kombinieren fortschrittliche digitale Steuerungen mit robuster Konstruktion, um eine zuverlässige Leistung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine GARLWAY volumetrische Mischmaschine die Effizienz und Kontrolle für Ihre Betriebe verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- JS1000 Beton-Fertigbeton-Mischer zu verkaufen Skid-Steer-Zementmischer

- Belle Zementmischer JS2000 Volumetrischer Betonmischer für Harbor Freight

- JZC500 Große Zementmischer-Maschinenpreis für Betonmischung

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Schaftmischer für Zement und normalen Beton

Andere fragen auch

- Was sind die Unterschiede zwischen Benzin- und Elektromörtelmischern? Wählen Sie die richtige Stromversorgung für Ihren Arbeitsplatz

- Warum ist es wichtig, die Bedienungsanleitung eines Betonmischers zu lesen und zu verstehen? Gewährleistung von Sicherheit, Qualität und Effizienz

- Was sind die Vorteile von gasbetriebenen Mörtelmischern? Erschließen Sie unübertroffene Freiheit auf der Baustelle

- Warum sind selbstladende Betonmischer ideal für den städtischen Bau? Maximieren Sie die Effizienz auf engstem Raum

- Was sind die Hauptmerkmale eines Chargenbetonmischers? Qualität und Kontrolle maximieren

- Wie wird der Mischprozess in einem selbstladenden Betonmischer eingeleitet? Eine Schritt-für-Schritt-Anleitung für Effizienz vor Ort

- Welche Faktoren sind bei der Auswahl des richtigen Betonmischertyps zu berücksichtigen? Treffen Sie die richtige Wahl für Ihr Projekt

- Was macht den Trommelmischer einfach zu bedienen? Optimieren Sie Ihren Mischprozess mit automatisierter Steuerung