Im Wesentlichen arbeitet ein Chargenbetonmischer nach einem einfachen, zyklischen Prinzip. Alle Rohmaterialien für ein einzelnes, bestimmtes Betonvolumen – Zuschlagstoffe, Sand, Zement und Wasser – werden geladen, gründlich gemischt und dann vollständig entladen. Erst nachdem die Trommel leer ist, wird die nächste Charge eingefüllt, was eine präzise Steuerung jeder Ladung gewährleistet.

Der Schlüssel zum Verständnis eines Chargenmischers ist sein Eins-nach-dem-anderen-Prozess. Im Gegensatz zu einem kontinuierlichen Mischer ist sein gesamter Betrieb darauf ausgelegt, eine deutliche, abgemessene Betonmenge zu produzieren, was die Konsistenz vom ersten Inhaltsstoff bis zum letzten Guss garantiert.

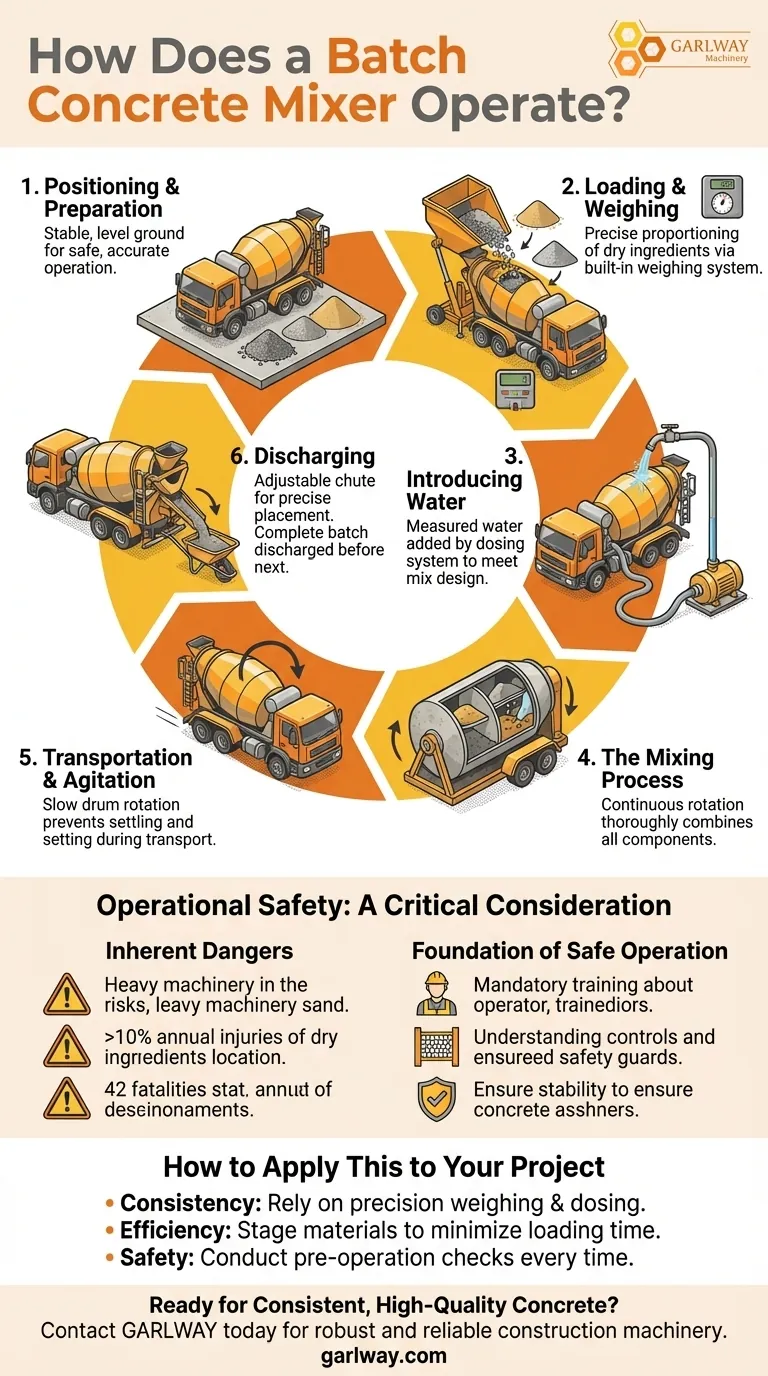

Der Kernbetriebszyklus: Von Rohmaterialien zu Beton

Der Betrieb eines Chargenmischers folgt einer klaren, wiederholbaren Sequenz. Jeder Schritt ist entscheidend für die Herstellung eines hochwertigen, homogenen Endprodukts.

Schritt 1: Positionierung und Vorbereitung

Bevor mit dem Mischen begonnen wird, muss der Mischer auf stabilem, ebenem Untergrund positioniert werden. Dies ist sowohl für die Betriebssicherheit als auch für die Genauigkeit der Wiegesysteme entscheidend. Die Stapel der Rohmaterialien (Sand, Kies) sollten in der Nähe platziert werden, um den Ladevorgang zu optimieren.

Schritt 2: Beladen und Wiegen

Der Bediener verwendet einen hydraulischen Trichter oder eine Ladeschaufel, um die trockenen Zutaten – Zuschlagstoffe, Sand und Zement – in den Mischer zu schaufeln und zu laden. Moderne Systeme verfügen über ein integriertes Wiegesystem, das eine präzise Dosierung dieser Materialien ermöglicht, was für die Erzielung der gewünschten Betonfestigkeit von grundlegender Bedeutung ist.

Schritt 3: Wasserzugabe

Sobald die trockenen Komponenten geladen sind, wird Wasser hinzugefügt. Dies wird in der Regel von einem Wasserdosiersystem oder einer Pumpe gesteuert, wodurch der Bediener eine bestimmte, abgemessene Menge Wasser hinzufügen kann, um die Anforderungen des Mischdesigns zu erfüllen.

Schritt 4: Der Mischvorgang

Das Herzstück des Betriebs ist die rotierende Trommel. Während sich die Trommel dreht, heben und kippen interne Schaufeln oder Vorsprünge die Materialien. Diese kontinuierliche Bewegung vermischt Zement, Zuschlagstoffe und Wasser gründlich und verhindert, dass sich Inhaltsstoffe absetzen oder an der Trommelwand anhaften.

Schritt 5: Transport und Rühren

Bei mobilen Einheiten dreht sich die Trommel während des Transports langsam weiter. Dieses sanfte Rühren sorgt dafür, dass der Beton perfekt gemischt bleibt und verhindert, dass er zu erstarren beginnt, bevor er den Einbauort erreicht.

Schritt 6: Entladen des Endprodukts

Nach der Ankunft steuert der Bediener das Entladen des fertigen Betons. Das Material fließt durch eine verstellbare Rutsche heraus, die eine präzise Platzierung in Schalungen, Schubkarren oder Pumpentrichtern ermöglicht. Die gesamte Charge wird entladen, bevor der Zyklus von neuem beginnt.

Ein kritischer Aspekt: Betriebssicherheit

Es ist unmöglich, den Betrieb von Mischern zu diskutieren, ohne die damit verbundenen erheblichen Sicherheitsrisiken anzusprechen. Der Prozess beinhaltet schwere Maschinen, leistungsstarke bewegliche Teile und ätzende Materialien.

Die inhärenten Gefahren

Statistiken zeigen, dass die Arbeit mit Betonverarbeitungsanlagen ein hohes Risiko birgt. Jährlich können über 10 % der damit verbundenen Arbeiter Verletzungen erleiden, und in einem Jahr wurden in den Vereinigten Staaten 42 Todesfälle unter Arbeitern in der Betonverarbeitung verzeichnet.

Die Grundlage für einen sicheren Betrieb

Eine ordnungsgemäße Schulung ist nicht verhandelbar. Die Bediener müssen jede Steuerung verstehen, vom Motorstart bis zum Entlademechanismus, und sich aller Schutzvorrichtungen und Not-Aus-Verfahren vollständig bewusst sein. Umgehen Sie niemals Sicherheitsfunktionen und stellen Sie immer sicher, dass die Maschine vor dem Beladen stabil ist.

Wie Sie dies auf Ihr Projekt anwenden

Das Verständnis der Betriebsabfolge ermöglicht es Ihnen, für Ihre spezifischen Projektziele zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Verlassen Sie sich auf die Präzision der Wiege- und Wasserdosiersysteme, um sicherzustellen, dass jede Charge exakt denselben Spezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Lagern Sie Ihre Rohmaterialien intelligent, um die Ladezeit zwischen den Chargen zu minimieren, was der zeitaufwendigste Teil des Zyklus ist.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Führen Sie jedes Mal eine Überprüfung des Mischers und des Arbeitsbereichs vor dem Betrieb durch und bestätigen Sie einen stabilen Untergrund und funktionierende Sicherheitsmechanismen.

Die Beherrschung dieses zyklischen Prozesses ist der Schlüssel zur sicheren Produktion von gleichbleibend hochwertigem Beton bei jedem Auftrag.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Positionierung & Vorbereitung | Sicherstellung eines stabilen, ebenen Untergrunds für einen sicheren und genauen Betrieb. |

| 2 | Beladen & Wiegen | Präzise Dosierung der trockenen Zutaten (Zuschlagstoffe, Sand, Zement) für die Mischfestigkeit. |

| 3 | Wasserzugabe | Zugabe einer abgemessenen Menge Wasser, um die Anforderungen des Mischdesigns zu erfüllen. |

| 4 | Der Mischvorgang | Drehung der Trommel, um alle Materialien gründlich zu einer homogenen Mischung zu vermengen. |

| 5 | Transport & Rühren | Beton während des Transports zur Baustelle gemischt halten und Erstarren verhindern. |

| 6 | Entladen | Entleeren der vollständigen Charge über eine verstellbare Rutsche zur präzisen Platzierung. |

Bereit, auf Ihrem Projekt gleichbleibend hochwertigen Beton zu erzielen?

GARLWAY ist spezialisiert auf die Bereitstellung robuster und zuverlässiger Baumaschinen, einschließlich Betonmischern, für Baufirmen und Bauunternehmer weltweit. Unsere Ausrüstung ist mit präzisen Wiegesystemen und Sicherheitsmerkmalen ausgestattet, um Ihre Betriebseffizienz und Ihren Projekterfolg zu unterstützen.

Kontaktieren Sie GARLWAY noch heute, um Ihre Anforderungen an die Betonmischung zu besprechen und die perfekte Lösung für Ihre Baustelle zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kommerzielle Baumischmaschine für Boden-Zement-Beton-Mischung

- Auto Beton Zement Mixer Maschine Neu

- JDC350 Kleiner Zement-Beton-Mörtelmischer

- HZS90 Große Multiquip-Betonmischer für den Bau

- Bauprodukte Betonwerk Maschine Mischen Betonmischer

Andere fragen auch

- Wie tragen diese Mischmaschinen zur ökologischen Nachhaltigkeit bei? Abfall reduzieren, Emissionen senken und Ressourcen schonen

- Wie verbessert ein Betonmischer die Betonqualität? Sorgen Sie für Festigkeit und Konsistenz für Ihr Bauvorhaben

- Wie stellt ein Betonmischer die Betonqualität sicher? Erzielen Sie gleichmäßigen, langlebigen Beton für Ihr Projekt.

- Wie werden die Proportionen von Betonmischungen ausgedrückt? Ein Leitfaden zu Zement-, Sand- und Kiesverhältnissen

- Welche Sicherheitsmaßnahmen sind beim Beladen eines Betonmischers wichtig? Gewährleistung der Sicherheit der Besatzung und der Langlebigkeit der Ausrüstung