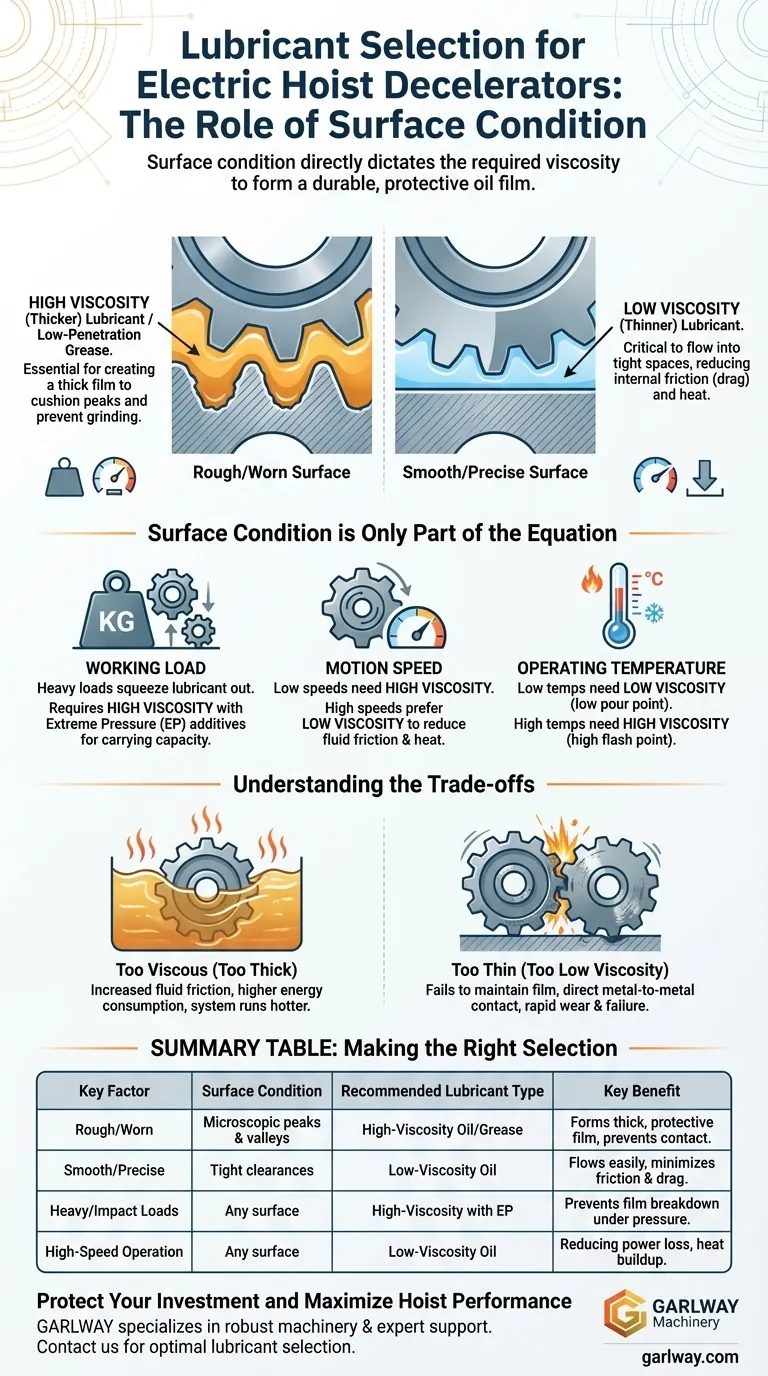

Der Zustand einer Arbeitsfläche bestimmt direkt die erforderliche Viskosität des Schmierstoffs für die Verzögerungsvorrichtung eines elektrischen Bauhubwerks. Für raue Oberflächen ist ein Schmierstoff mit hoher Viskosität oder ein Fett mit geringer Penetration erforderlich, um einen dicken, schützenden Film zu erzeugen. Umgekehrt ist für glatte Oberflächen mit sehr geringen Spaltmaßen ein Schmierstoff mit niedriger Viskosität erforderlich, um in enge Räume zu fließen und die Reibung zu reduzieren.

Die Kernaufgabe besteht nicht nur darin, eine Oberfläche zu beschichten, sondern einen Schmierstoff mit der richtigen Viskosität auszuwählen, um einen haltbaren Ölfilm zu bilden, der perfekt zur Oberflächentextur, zur Betriebslast und zur Geschwindigkeit passt und so den Metall-Metall-Kontakt verhindert.

Das Prinzip des Schmierfilms

Die Hauptfunktion eines Schmierstoffs in einer Verzögerungsvorrichtung besteht darin, einen trennenden Film zwischen beweglichen Metallteilen zu erzeugen. Der Zustand dieser Oberflächen bestimmt, wie dick dieser Film sein muss.

Warum raue Oberflächen höhere Viskosität erfordern

Eine raue Arbeitsfläche weist mikroskopische Spitzen und Täler auf. Ein hochviskoser (dickerer) Schmierstoff ist unerlässlich, um diese Täler zu füllen und einen Film zu bilden, der stark genug ist, um zu verhindern, dass die Spitzen aneinander reiben.

Dieser dicke Film bietet ein entscheidendes Polster, das direkten Kontakt verhindert und den Verschleiß der Komponenten erheblich reduziert.

Warum glatte Oberflächen niedrigere Viskosität erfordern

Präzisionsbearbeitete Oberflächen haben sehr wenig Platz oder Spiel zwischen sich. Ein hochviskoser Schmierstoff wäre zu dick, um diese Lücken effektiv zu durchdringen.

Hier ist die Verwendung eines niedrigviskosen (dünneren) Schmierstoffs entscheidend. Er fließt leicht in enge Räume, sorgt für eine vollständige Abdeckung und minimiert gleichzeitig die innere Reibung (Luftwiderstand), die ein dickereres Öl verursachen würde.

Oberflächenbeschaffenheit ist nur ein Teil der Gleichung

Während die Oberflächentextur ein grundlegender Ausgangspunkt ist, muss sie neben anderen betrieblichen Anforderungen berücksichtigt werden. Eine Expertenanalyse integriert immer die folgenden Faktoren für eine zuverlässige Auswahl.

Der Einfluss der Arbeitslast

Schwere Lasten üben immensen Druck aus und versuchen, den Schmierstoff zwischen den Oberflächen herauszudrücken.

Um dem entgegenzuwirken, ist ein hochviskoser Schmierstoff mit guter Benetzbarkeit und Hochdruck (EP)-Zusätzen erforderlich. Dies stellt sicher, dass der Film die Tragfähigkeit hat, der Kraft standzuhalten, ohne zusammenzubrechen.

Die Auswirkung der Bewegungsgeschwindigkeit

Die Geschwindigkeit der beweglichen Teile beeinflusst direkt die Schmierstoffwahl.

Bei niedrigen Geschwindigkeiten gibt es weniger Unterstützung durch die Bewegung zur Bildung eines Schmierfilms, daher ist ein Schmierstoff mit höherer Viskosität erforderlich. Bei hohen Geschwindigkeiten wird ein niedrigviskoser Schmierstoff bevorzugt, um die Flüssigkeitsreibung zu reduzieren und übermäßige Wärmeentwicklung und Leistungsverluste zu verhindern.

Die Rolle der Betriebstemperatur

Die Temperatur verändert die Viskosität eines Schmierstoffs dramatisch.

Für den Betrieb bei niedrigen Temperaturen ist ein niedrigviskoser Schmierstoff mit niedrigem Fließpunkt unerlässlich, um sicherzustellen, dass er flüssig bleibt. Für hohe Temperaturen wird ein hochviskoses Öl mit hohem Flammpunkt benötigt, um zu verhindern, dass es übermäßig ausdünnt oder sich zersetzt.

Verständnis der Kompromisse

Die Auswahl der falschen Viskosität kann auch bei guten Absichten zu Geräteproblemen führen. Es gibt keinen einzigen "besten" Schmierstoff, nur den am besten geeigneten für eine bestimmte Bedingung.

Verwendung eines zu viskosen (zu dicken) Schmierstoffs

Die Wahl eines Schmierstoffs, der dicker als nötig ist, kann zu erhöhter Flüssigkeitsreibung führen, die überschüssige Wärme erzeugt. Dies führt zu einem höheren Energieverbrauch und kann dazu führen, dass das System heißer läuft als vorgesehen.

Verwendung eines zu dünnen (zu niedrige Viskosität) Schmierstoffs

Dies ist oft das gefährlichere Szenario. Ein Schmierstoff, der für die Last oder die Oberflächenrauheit zu dünn ist, kann keinen schützenden Film aufrechterhalten. Dies führt zu direktem Metall-Metall-Kontakt, was zu schnellem Verschleiß, Riefenbildung und schließlich zum Ausfall der Komponenten führt.

Die richtige Auswahl für den Ihrer Hubwerksbremse

Beginnen Sie immer mit der Konsultation der Herstellerangaben für die Verzögerungsvorrichtung. Wenn diese nicht verfügbar sind, verwenden Sie die folgenden Prinzipien, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf einer rauen oder verschlissenen Oberfläche liegt: Priorisieren Sie einen hochviskosen Schmierstoff oder ein Fett mit geringer Penetration, um einen robusten, schützenden Film zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer neuen, präzisionsbearbeiteten Oberfläche mit engen Spaltmaßen liegt: Wählen Sie einen niedrigviskosen Schmierstoff, um die Reibung zu minimieren und sicherzustellen, dass er dort fließt, wo er benötigt wird.

- Wenn Ihr Hauptaugenmerk auf schweren oder Stoßlasten liegt: Wählen Sie einen hochviskosen Schmierstoff, idealerweise mit Hochdruck (EP)-Zusätzen, um ein Durchbrechen des Films zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsbetrieb oder kalte Klimazonen liegt: Ein niedrigviskoser Schmierstoff ist entscheidend, um Leistungsverluste zu reduzieren und den Fluss beim Start zu gewährleisten.

Durch systematische Bewertung dieser Schlüsselfaktoren können Sie sicherstellen, dass der von Ihnen gewählte Schmierstoff optimalen Schutz und Effizienz für Ihre Ausrüstung bietet.

Zusammenfassungstabelle:

| Schlüsselfaktor | Oberflächenbeschaffenheit | Empfohlener Schmierstofftyp | Hauptvorteil |

|---|---|---|---|

| Raue/Verschlissene Oberfläche | Mikroskopische Spitzen und Täler | Hochviskoses Öl / Fett mit geringer Penetration | Bildet einen dicken, schützenden Film, um Metallkontakt zu verhindern |

| Glatte/Präzise Oberfläche | Enge Spaltmaße | Niedrigviskoses Öl | Fließt leicht in Lücken, minimiert Reibung und Luftwiderstand |

| Schwere/Stoßlasten | Jede Oberfläche unter hohem Druck | Hochviskoses Öl mit EP-Zusätzen | Verhindert, dass der Schmierfilm herausgepresst und zusammenbricht |

| Hochgeschwindigkeitsbetrieb | Jede Oberfläche | Niedrigviskoses Öl | Reduziert Flüssigkeitsreibung, Wärmeentwicklung und Leistungsverlust |

Schützen Sie Ihre Investition und maximieren Sie die Hubwerksleistung

Die Wahl des richtigen Schmierstoffs ist entscheidend für die Langlebigkeit und Zuverlässigkeit Ihres elektrischen Bauhubwerks. GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen und fachkundiger Unterstützung für Bauunternehmen und Auftragnehmer weltweit.

Lassen Sie sich von unseren Experten bei der Auswahl des optimalen Schmierstoffs für Ihre spezifischen Betriebsbedingungen helfen, um kostspielige Ausfallzeiten und Verschleiß zu vermeiden.

Kontaktieren Sie GARLWAY noch heute für eine professionelle Beratung und stellen Sie sicher, dass Ihre Ausrüstung mit Spitzenleistung läuft!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Hebezeugwinden, Bootsankerwinden für Marineanwendungen

- Elektrische und hydraulische Winde für schwere Einsätze

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- 12000 lb Schwerlast-Elektroseilwinde für Boote

Andere fragen auch

- Welche Art von Schmiermittel sollte für das Untersetzungsgetriebe eines elektrischen Bauaufzugs verwendet werden? Optimieren Sie Leistung und Lebensdauer

- Was sind die Schlüsselkomponenten einer hydraulischen Schiffswinde? Ein Leitfaden zu ihren leistungsstarken Kernsystemen

- Welche Sicherheitsvorkehrungen sollten beim Betrieb des Ankerwinsch getroffen werden? Sorgen Sie für sicheres und zuverlässiges Ankern

- Welche zusätzlichen Komponenten haben elektrische Winden? Hauptmerkmale für verbesserte Leistung und Kontrolle

- Wofür wird eine Anhängerwinde verwendet? Sicheren, mühelosen Transport schwerer Lasten erzielen

- Welche Windenkapazität wird für das Verladen eines Standardfahrzeugs empfohlen? Wählen Sie die richtige Kapazität für sicheres Anhängerladen

- Wie lange kann man eine elektrische Winde betreiben? Sichere, effiziente Fahrzeugbergung meistern

- Welche zusätzlichen Produkte sind für Windenanlagen verfügbar? Erhöhen Sie Sicherheit, Effizienz und Haltbarkeit