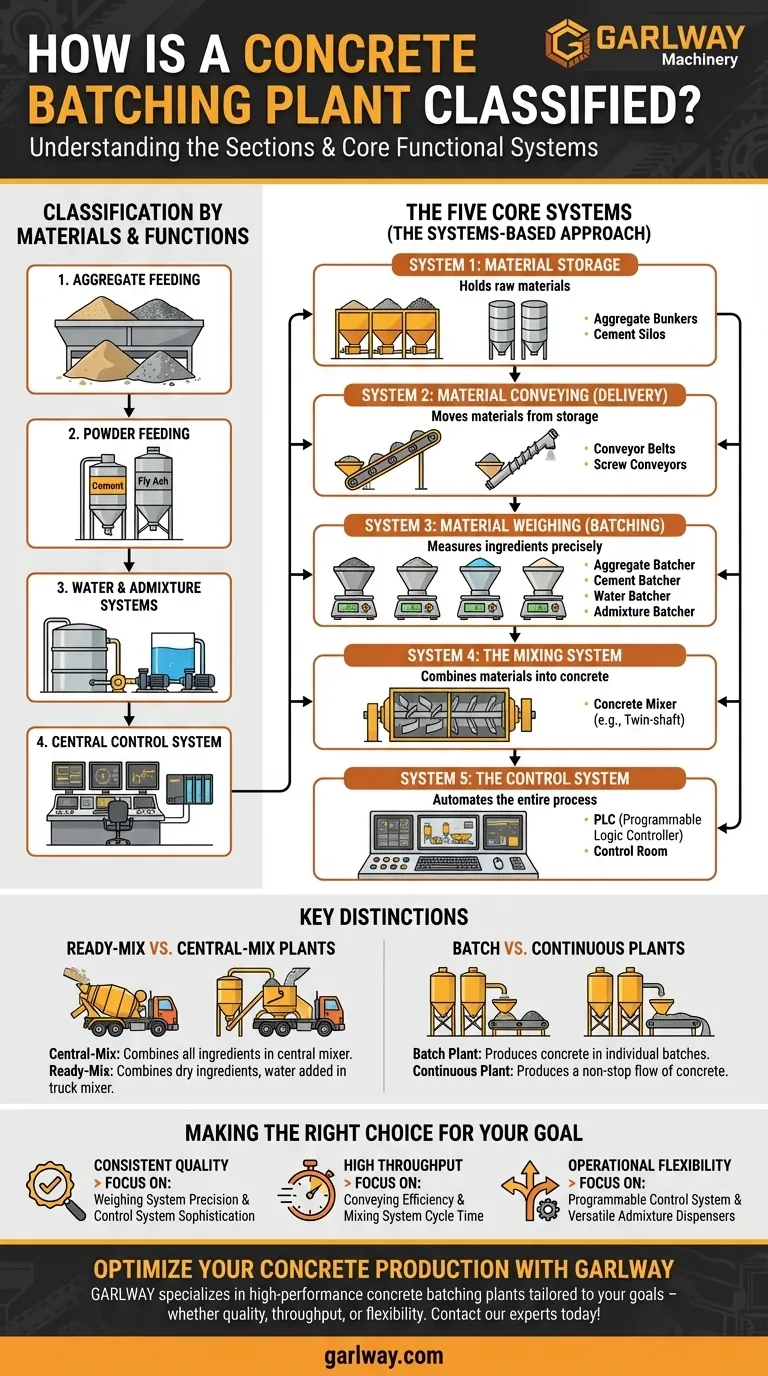

Im Kern wird eine Betonmischanlage basierend auf den von ihnen gehandhabten Materialien in vier Hauptabschnitte unterteilt: Zuschlagstoffzuführung, Pulverzuführung (Zement und Flugasche), Wasser- und Zusatzmittelsysteme sowie das zentrale Steuerungssystem, das diese integriert. Diese Abschnitte arbeiten zusammen, um Beton gemäß einem bestimmten Rezept zu transportieren, zu wiegen, zu mischen und auszugeben.

Obwohl es einfach ist, eine Anlage als Sammlung einzelner Komponenten zu betrachten, ist der effektivste Weg, sie zu verstehen, sie als fünf miteinander verbundene funktionale Systeme zu betrachten: Lagerung, Förderung, Verwiegung, Mischung und Steuerung. Dieser systembasierte Ansatz entmystifiziert den gesamten Betrieb.

Die fünf Kernsysteme einer Mischanlage

Eine Betonmischanlage ist nicht nur eine Maschine; sie ist ein Prozess. Jedes System erfüllt eine bestimmte Funktion und übergibt das Material an das nächste, bis das Endprodukt erstellt ist.

System 1: Materiallagerung

Dies ist der Ausgangspunkt für alle Rohstoffe. Eine ordnungsgemäße Lagerung ist entscheidend für den Schutz der Materialien vor Witterungseinflüssen und die Gewährleistung einer kontinuierlichen Versorgung.

Die Hauptkomponenten sind Zuschlagstoffbunker oder -trichter für Sand und Kies sowie Zementsilos zur Lagerung von Pulvern wie Zement und anderen zementartigen Materialien.

System 2: Materialförderung (Zuführung)

Dieses System transportiert die Rohmaterialien vom Lager zu den Verwiegungs- und Mischbereichen. Die Effizienz des Fördersystems bestimmt oft die Gesamtproduktionsgeschwindigkeit der Anlage.

Zu den wichtigsten Geräten gehören Förderbänder für den Transport von Zuschlagstoffen und Schneckenförderer für den präzisen Transport von Zement vom Silo zum Verwiegungstrichter.

System 3: Materialverwiegung (Dosierung)

Dies ist wohl das kritischste System zur Gewährleistung der Betonqualität. Es misst jede Zutat mit hoher Präzision, bevor sie in den Mischer gelangt.

Jeder Materialtyp verfügt über ein eigenes, dediziertes Wägesystem, das oft als Dosierer oder Wiegetrichter bezeichnet wird, um sicherzustellen, dass das Rezept exakt eingehalten wird. Dies umfasst separate Waagen für Zuschlagstoffe, Zement, Wasser und chemische Zusatzmittel.

System 4: Das Mischsystem

Dies ist das Herzstück der Anlage, wo alle gewogenen Zutaten zu homogenem Beton vermischt werden.

Die zentrale Komponente ist der Betonmischer, meist ein Doppelwellenmischer, der für seine schnelle und gründliche Mischwirkung bekannt ist. Die Qualität und Konsistenz des Endprodukts hängen vollständig von der Leistung des Mischers ab.

System 5: Das Steuerungssystem

Dies ist das Gehirn des Betriebs, das die Aktionen aller anderen Systeme koordiniert. Moderne Anlagen sind hochgradig automatisiert, um Geschwindigkeit, Genauigkeit und Wiederholbarkeit zu gewährleisten.

Das Steuerungssystem ist typischerweise in einem Kontrollraum untergebracht und wird von einer SPS (Speicherprogrammierbare Steuerung) betrieben. Es steuert den gesamten Prozess von der Verwiegung und Förderung bis zum Mischen und Austragen, basierend auf den vom Bediener programmierten Rezepten.

Wichtige Unterscheidungen verstehen

Es ist wichtig, die funktionalen Abschnitte innerhalb einer Anlage nicht mit den verschiedenen Typen von Anlagen zu verwechseln. Diese Klassifizierungen beschreiben das allgemeine Betriebsmodell der Anlage.

Transportbeton- vs. Zentralmisch-Anlagen

Dies ist die häufigste Unterscheidung. Eine Zentralmisch-Anlage mischt alle Zutaten, einschließlich Wasser, im zentralen Mischer, bevor sie in einen LKW entladen werden.

Eine Transportbeton-Anlage (oder Trockenmisch-Anlage) mischt alle trockenen Zutaten und gibt sie in einen LKW-Mischer, wo dann Wasser hinzugefügt und während des Transports gemischt wird.

Chargen- vs. Kontinuierliche Anlagen

Eine Chargenanlage, der häufigste Typ, produziert Beton in diskreten, einzelnen Chargen.

Eine kontinuierliche Mischanlage produziert, wie der Name schon sagt, einen ununterbrochenen Betonfluss. Dieser Typ ist weniger verbreitet und wird typischerweise für groß angelegte Tiefbauprojekte wie Dämme oder walzverdichteten Betonbeläge verwendet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Systeme ermöglicht es Ihnen, sich auf die für Ihre betrieblichen Bedürfnisse kritischsten Abschnitte zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Qualität liegt: Ihre Analyse sollte sich auf die Präzision des Wägesystems und die Komplexität des Steuerungssystems konzentrieren.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Die Effizienz der Materialfördersysteme und die Zykluszeit des Mischsystems werden Ihre größten Anliegen sein.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität liegt: Ein hochgradig programmierbares Steuerungssystem und vielseitige Zusatzmittelspender sind unerlässlich für die Handhabung mehrerer komplexer Rezepte.

Indem Sie eine Anlage durch die Brille dieser fünf Kernsysteme betrachten, können Sie jede Betonproduktionsanlage effektiv bewerten, betreiben und Fehler beheben.

Zusammenfassungstabelle:

| System | Hauptfunktion | Schlüsselkomponenten |

|---|---|---|

| Lagerung | Lagert Rohmaterialien | Zuschlagstoffbunker, Zementsilos |

| Förderung | Transportiert Materialien | Förderbänder, Schneckenförderer |

| Verwiegung | Misst Zutaten präzise | Zuschlagstoff-, Zement-, Wasser-Dosierer |

| Mischung | Kombiniert Materialien zu Beton | Doppelwellenmischer |

| Steuerung | Automatisiert den gesamten Prozess | SPS, Kontrollraum |

Bereit, Ihre Betonproduktion zu optimieren?

Das Verständnis der Kernsysteme einer Mischanlage ist der erste Schritt zur Maximierung der Effizienz, Qualität und Rentabilität Ihres Projekts. Egal, ob Ihre Priorität gleichbleibende Qualität, hoher Durchsatz oder betriebliche Flexibilität ist, GARLWAY hat die richtige Lösung.

GARLWAY ist spezialisiert auf die Entwicklung von Hochleistungsbaumaschinen, einschließlich zuverlässiger Betonmischanlagen, Winden und Mischer für Bauunternehmen und Auftragnehmer weltweit. Wir können Ihnen helfen, eine Anlage auszuwählen, bei der die Verwiegungs-, Steuerungs- und Mischsysteme perfekt auf Ihre spezifischen Ziele zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten für eine kostenlose Beratung und lassen Sie uns Ihnen helfen, einen produktiveren Betrieb aufzubauen.

Visuelle Anleitung

Ähnliche Produkte

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS35 Kleine Zementbetonmischanlage

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Welche Betonarten kann ein Betonwerk herstellen? Vielseitige Mischungen für jedes Bauprojekt

- Warum ist es wichtig, den Beton in einem Betonmischer in Bewegung zu halten? Qualität und Festigkeit sicherstellen

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen