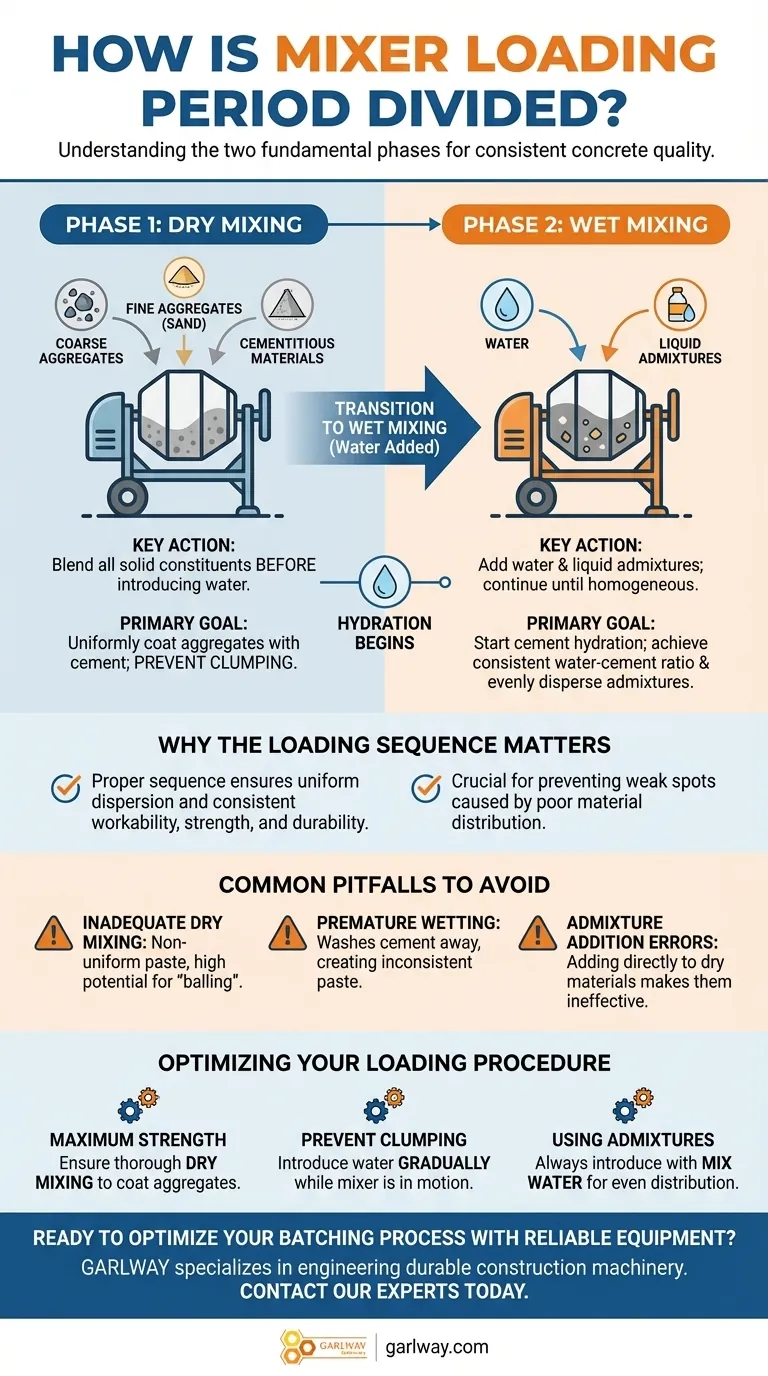

Im Wesentlichen wird die Beschickungszeit des Mischers in zwei grundlegende Phasen unterteilt, je nachdem, wann Wasser zugegeben wird. Der Prozess beginnt mit dem Trockenmischen, bei dem die festen Komponenten vermischt werden, gefolgt vom Nassmischen, das während und nach der Zugabe von Wasser und flüssigen Zusatzmitteln beginnt.

Der entscheidende Unterschied zwischen Trocken- und Nassmischen ist nicht nur prozedural; er ist der grundlegende Kontrollpunkt, um sicherzustellen, dass die Ausgangsmaterialien richtig dispergiert werden, Verklumpungen vermieden werden und der Zementleim im gesamten Beton gleichmäßig aktiviert wird.

Die beiden Kernphasen der Beschickung des Mischers

Das Verständnis jeder Phase ist entscheidend für die Kontrolle der Qualität und Konsistenz des Endbetonprodukts. Der Übergang vom Trocken- zum Nassmischen markiert den Beginn des Zementhydratationsprozesses.

Phase 1: Trockenmischen

Die Trockenmischphase beinhaltet das Mischen aller festen Bestandteile, bevor Wasser zugegeben wird. Dies umfasst typischerweise die groben Zuschlagstoffe, die feinen Zuschlagstoffe (Sand) und die zementbasierten Materialien.

Das Hauptziel dieser Phase ist es, eine gleichmäßige Verteilung der Zementpartikel zu erreichen und sicherzustellen, dass sie die Oberflächen der Zuschlagstoffe gründlich umhüllen. Dieses Vormischen ist entscheidend, um die Bildung von Zementbällchen oder Klumpen bei Wasserzugabe zu verhindern.

Phase 2: Nassmischen

Das Nassmischen beginnt in dem Moment, in dem Wasser und flüssige chemische Zusatzmittel zu den vorgemischten trockenen Materialien gegeben werden. Diese Phase dauert an, bis der Beton eine homogene Konsistenz erreicht hat.

Dies ist die Phase, in der die chemische Reaktion der Hydratation beginnt und der Zementleim gebildet wird, der die Zuschlagstoffe zusammenbindet. Richtiges Nassmischen stellt sicher, dass das Wasser-Zement-Verhältnis in der gesamten Charge konsistent ist und dass alle Zusatzmittel gleichmäßig dispergiert werden, um ihre Funktion effektiv zu erfüllen.

Warum die Reihenfolge der Beschickung wichtig ist

Während die Trocken-/Nassunterteilung den grundlegenden Rahmen bietet, kann die spezifische Reihenfolge, in der die Materialien innerhalb dieser Phasen hinzugefügt werden, die Qualität der Endmischung erheblich beeinflussen.

Die Rolle des Zeitpunkts der Materialzugabe

Die Bestandteile können zu verschiedenen Zeitpunkten während des Beschickungsprozesses hinzugefügt werden. Einige Verfahren beinhalten beispielsweise das zuerst Hinzufügen von groben Zuschlagstoffen und einem Teil des Mischwassers, um die Trommel des Mischers zu reinigen.

Ähnlich werden oft zuerst feine Zuschlagstoffe und Zement hinzugefügt, gefolgt vom restlichen Wasser und den Zusatzmitteln. Die genaue Reihenfolge wird oft für einen bestimmten Mischertyp und eine bestimmte Mischungsgestaltung optimiert, um die beste Homogenität zu erzielen.

Auswirkungen auf die Betonqualität

Eine unsachgemäße Beschickungsreihenfolge kann zu erheblichen Qualitätsproblemen führen. Wenn Wasser zu früh oder ohne ausreichende Vormischung zugegeben wird, kann dies dazu führen, dass sich Zementklumpen bilden, die sich nie vollständig verteilen, was zu Schwachstellen im Beton führt.

Umgekehrt sorgt eine gut ausgeführte Beschickungsreihenfolge dafür, dass jede Komponente gleichmäßig verteilt ist, was zu konsistenter Verarbeitbarkeit, Festigkeit und Haltbarkeit des Endprodukts führt.

Häufige Fallstricke, die es zu vermeiden gilt

Fehler während der Beschickungszeit können die gesamte Charge beeinträchtigen. Das Bewusstsein für diese häufigen Fehler ist der Schlüssel zur Aufrechterhaltung der Qualitätskontrolle.

Das Risiko unzureichenden Trockenmischens

Das Überspringen oder überstürzte Durchführen der Trockenmischphase ist ein häufiger Fehler. Dies verhindert das richtige Umhüllen der Zuschlagstoffe mit Zement und führt direkt zu einem ungleichmäßigen Mörtel und einer höheren Wahrscheinlichkeit von "Ballbildung" bei Wasserzugabe.

Das Problem der vorzeitigen Benetzung

Das Einbringen von Wasser, bevor die festen Bestandteile zumindest teilweise vermischt wurden, kann Zement von den Zuschlagstoffen abwaschen. Dies führt zu einem inkonsistenten Mörtel mit Bereichen, die entweder zu reichhaltig oder zu mager an Zement sind.

Fehler bei der Zugabe von Zusatzmitteln

Chemische Zusatzmittel müssen zum richtigen Zeitpunkt hinzugefügt werden, um ihre vorgesehene Funktion zu erfüllen. Die meisten sind so konzipiert, dass sie sich im Mischwasser verteilen. Das direkte Hinzufügen zu trockenem Zement oder Zuschlagstoffen kann dazu führen, dass sie falsch aufgenommen werden, wodurch sie unwirksam werden und Material verschwendet wird.

Optimierung Ihres Beschickungsverfahrens

Die ideale Beschickungsreihenfolge hängt von Ihrer Ausrüstung, Ihren Materialien und den gewünschten Betoneigenschaften ab. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Gleichmäßigkeit liegt: Stellen Sie eine deutliche und gründliche Trockenmischphase sicher, um die Zuschlagstoffe vollständig mit Zement zu umhüllen, bevor Sie Wasser zugeben.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verklumpungen liegt: Geben Sie Wasser allmählich hinzu, während der Mischer in Bewegung ist, anstatt es auf einmal zu einem statischen Haufen trockener Materialien hinzuzufügen.

- Wenn Sie chemische Zusatzmittel verwenden: Geben Sie diese immer mit dem Mischwasser während der Nassphase hinzu, um eine gleichmäßige Verteilung und richtige Aktivierung in der gesamten Charge zu gewährleisten.

Ein bewusster und kontrollierter Beschickungsprozess ist die Grundlage für die Herstellung von hochwertigem, zuverlässigem Beton.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Hauptziel |

|---|---|---|

| 1. Trockenmischen | Alle festen Materialien (Zuschlagstoffe, Zement) mischen | Zuschlagstoffe gleichmäßig mit Zement umhüllen, um Verklumpungen zu vermeiden |

| 2. Nassmischen | Wasser und flüssige Zusatzmittel hinzufügen | Eine homogene Mischung erreichen und den Zementhydratationsprozess starten |

Sind Sie bereit, Ihren Mischprozess mit zuverlässiger Ausrüstung zu optimieren?

Bei GARLWAY sind wir auf die Konstruktion langlebiger und effizienter Baumaschinen spezialisiert, darunter Betonmischer und Mischanlagen, für Bauunternehmer und Baufirmen weltweit. Unsere Lösungen sind darauf ausgelegt, die konsistente Leistung zu liefern, die erforderlich ist, um Mischphasen zu beherrschen und Charge für Charge hochwertigen Beton herzustellen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Maschinen die Effizienz und die Ausgabequalität Ihres Betriebs verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Automatische Betonmischmaschine Neu

- Tragbare Betonmischer für Transportbeton

- Baustoffbetonanlage Maschine Betonmischer

- JDC350 Kleiner Zementbetonmörtelmischer

Andere fragen auch

- Für welche Arten von Projekten werden selbstladende Betonmischer typischerweise eingesetzt? Der ultimative Leitfaden für Betonlösungen vor Ort

- Erzielt ein volumetrischer Mischer eine bessere Betonqualität? Vor-Ort-Kontrolle für überlegene Ergebnisse

- Was ist der Zweck des Betonmischens? Um starke, langlebige Strukturen zu bauen

- Wie erhöhen Zementmischer die Sicherheit auf Baustellen? Reduzierung von Belastung, Gefahren und Unfällen

- Was sind die Vorteile von gasbetriebenen Mörtelmischern? Erschließen Sie unübertroffene Freiheit auf der Baustelle

- Wie beeinflusst der Projektumfang die Auswahl des Mischers? Passen Sie das Volumen, die Geschwindigkeit und die Logistik Ihres Projekts an

- Welche Standards regeln volumetrische Betonmischanlagen? Stellen Sie die Projektkonformität mit zertifizierten Mischern sicher

- Was unterscheidet Zementmischer von anderen Trommelmischertypen? Das Schlüsseldesign für Betonfestigkeit