In einer Betonmischanlage ist die Pulverdosierung ein hochgradig kontrollierter, automatisierter Prozess, bei dem Materialien wie Zement und Flugasche präzise gewogen werden, bevor sie mit anderen Zutaten vermischt werden. Diese Pulver werden aus großen Lagersilos in einen speziellen Wiegetrichter transportiert, der ein empfindliches Wiegesystem verwendet, um die exakte, vom Mischungsentwurf geforderte Menge zu messen, bevor sie in den Hauptmischer ausgetragen wird.

Der Zweck der Pulverdosierung geht über das bloße Bewegen von Materialien hinaus. Es ist ein kritischer Kontrollpunkt, der darauf ausgelegt ist, die Konsistenz und Qualität des Endbetons durch ein automatisiertes System zur präzisen Dosierung von Inhaltsstoffen zu gewährleisten und die Variabilität manueller Messungen zu eliminieren.

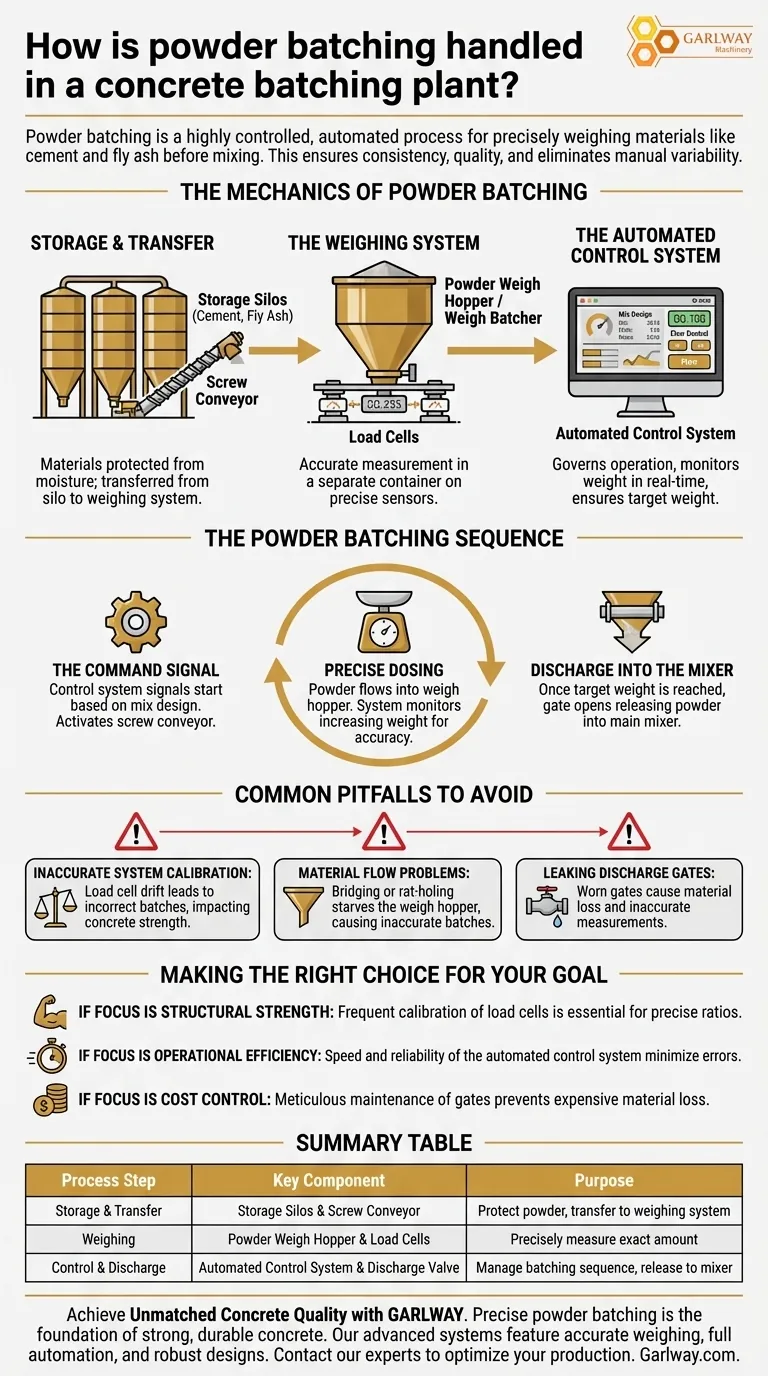

Die Mechanik der Pulverdosierung

Eine erfolgreiche Betoncharge hängt von der Genauigkeit ihrer Komponenten ab. Das Pulverdosiersystem ist darauf ausgelegt, diese Präzision durch eine Abfolge integrierter Schritte zu liefern, die von einem zentralen Steuerungssystem verwaltet werden.

Lagerung und Transport

Pulver wie Zement und Flugasche werden in großen, speziellen Lagersilos gelagert. Diese Silos schützen die Materialien vor Feuchtigkeit und Verunreinigungen. Wenn eine Charge eingeleitet wird, transportiert ein Fördersystem, typischerweise ein Schneckenförderer, das Pulver vom Silo zum Wiegesystem.

Das Wiegesystem

Dies ist das Herzstück des Prozesses. Das Pulver wird nicht im Silo oder im Mischer gewogen; es wird in einem separaten Behälter gemessen, der als Pulverwiegetrichter oder Wiegedosierer bezeichnet wird. Dieser Trichter ist auf einer Reihe von präzisen Sensoren, sogenannten Wägezellen, montiert.

Das automatisierte Steuerungssystem

Der gesamte Betrieb wird von einem automatisierten Steuerungssystem gesteuert. Ein Bediener wählt einen spezifischen Mischungsentwurf aus, der das Zielgewicht für jede Zutat vorgibt. Das Steuerungssystem öffnet dann den Förderer vom Silo, überwacht das Gewichtssignal der Wägezellen in Echtzeit und schließt das Förderertor in dem Moment, in dem das Zielgewicht erreicht ist.

Die Pulverdosierungssequenz

Der Prozess ist eine eigenständige Phase innerhalb des gesamten Chargenzyklus, der das Laden von Zuschlagstoffen, die Dosierung von Pulvern und Flüssigkeiten, das Mischen und das Austragen umfasst.

1. Das Steuersignal

Basierend auf dem vorprogrammierten Mischungsentwurf sendet das Steuerungssystem ein Signal, um den Pulverdosierungsprozess zu starten. Dies aktiviert den Schneckenförderer, der mit dem entsprechenden Silo verbunden ist.

2. Präzise Dosierung

Das Pulver fließt in den Wiegetrichter. Das Steuerungssystem überwacht kontinuierlich das steigende Gewicht. Diese automatisierte Messung stellt sicher, dass die Menge innerhalb einer sehr kleinen Toleranz genau ist.

3. Austragen in den Mischer

Sobald das Zielgewicht erreicht ist, verbleibt das Pulver im Wiegetrichter, bis das System das Signal zum Mischen gibt. Zu diesem Zeitpunkt öffnet sich ein Austragungsventil am Boden des Trichters und gibt das exakt gewogene Pulver in den Haupt-Doppelwellenmischer der Anlage, wo es mit Zuschlagstoffen, Wasser und Zusatzmitteln vermischt wird.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl das System sehr zuverlässig ist, hängt seine Genauigkeit von der richtigen Einrichtung und Wartung ab. Das Übersehen dieser Faktoren kann die Qualität jeder produzierten Charge beeinträchtigen.

Ungenauigkeiten bei der Systemkalibrierung

Die Wägezellen, die das Gewicht des Pulvers messen, sind empfindliche Instrumente. Wenn sie nicht regelmäßig kalibriert werden, können ihre Messwerte abweichen, was zu durchweg falschen Chargen führt. Dies wirkt sich direkt auf die Festigkeit und Leistung des Betons aus.

Probleme beim Materialfluss

Pulver können manchmal nicht reibungslos aus dem Silo fließen, ein Problem, das als "Brückenbildung" (Archieren über dem Auslass) oder "Schachbrettbildung" (Bildung eines schmalen Lochs in der Mitte) bekannt ist. Dies kann den Wiegetrichter aushungern und zu ungenauen oder unvollständigen Chargen führen.

Undichte Austragungsventile

Ein abgenutztes oder schlecht abgedichtetes Austragungsventil am Wiegetrichter oder Silo kann dazu führen, dass Material austritt. Dies führt zu ungenauen Messungen und Materialverschwendung, was sich sowohl auf die Qualität des Betons als auch auf die Produktionskosten auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Pulverdosierungsprozesses ermöglicht es Ihnen, sich auf die Elemente zu konzentrieren, die für Ihre spezifischen betrieblichen Ziele am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger struktureller Festigkeit liegt: Stellen Sie sicher, dass die Wägezellen des Wiegesystems häufig und professionell kalibriert werden, um das präzise Wasser-Zement-Verhältnis zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Die Geschwindigkeit und Zuverlässigkeit des automatisierten Steuerungssystems sind entscheidend, da dies die Chargenzeit minimiert und die Wahrscheinlichkeit menschlicher Fehler reduziert.

- Wenn Ihr Hauptaugenmerk auf Kostenkontrolle liegt: Eine sorgfältige Wartung der Austragungsventile von Silos und Trichtern ist unerlässlich, um den Verlust von teuren zementhaltigen Materialien durch Leckagen zu verhindern.

Letztendlich ist die präzise Kontrolle des Pulverdosierungsprozesses grundlegend für die Kontrolle der Qualität, Leistung und Rentabilität Ihrer Betonproduktion.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselkomponente | Zweck |

|---|---|---|

| Lagerung & Transport | Lagersilos & Schneckenförderer | Schutz des Pulvers vor Feuchtigkeit und Transport zum Wiegesystem |

| Wiegen | Pulverwiegetrichter & Wägezellen | Präzises Messen der vom Mischungsentwurf geforderten Pulvermenge |

| Steuerung & Austragung | Automatisches Steuerungssystem & Austragungsventil | Verwaltung der Dosiersequenz und Austragung des Pulvers in den Mischer |

Erreichen Sie unübertroffene Betonqualität mit GARLWAY

Die präzise Pulverdosierung ist das Fundament für starken, langlebigen Beton. Bei GARLWAY sind wir darauf spezialisiert, Hochleistungs-Betonmischanlagen für Bauunternehmen und Auftragnehmer weltweit zu entwickeln und herzustellen. Unsere fortschrittlichen Dosiersysteme zeichnen sich aus durch:

- Hochpräzise Wiegesysteme mit empfindlichen Wägezellen für perfekte Mischungsverhältnisse

- Vollautomatisierte Steuerungssysteme, die menschliche Fehler eliminieren und Chargenkonstanz gewährleisten

- Robuste Silo- und Förderkonstruktionen, die Probleme mit dem Materialfluss und Leckagen verhindern

Ob Sie eine komplette Mischanlage, einen zuverlässigen Betonmischer oder Spezialausrüstung wie Winden benötigen, GARLWAY liefert die Zuverlässigkeit und Präzision, die Ihre Projekte erfordern.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere Lösungen Ihre Betonproduktion optimieren, die Qualitätskontrolle verbessern und Ihre Rentabilität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Warum Ersatzteile für Betonmischanlagen nur vom Hersteller kaufen? Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?