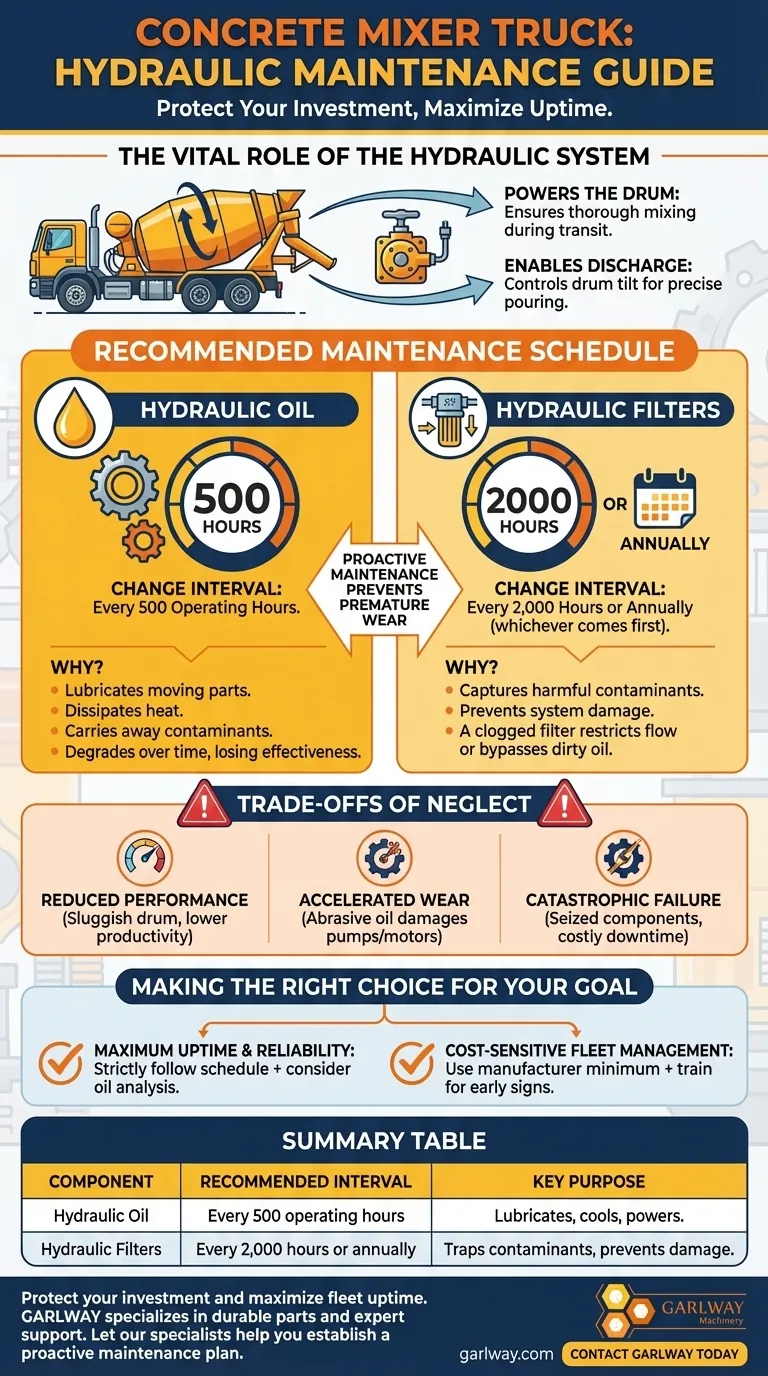

Bei einem Betonmisch-LKW beträgt das Standardwartungsintervall, das Hydrauliköl alle 500 Betriebsstunden zu wechseln. Die Hydraulikfilter haben eine längere Lebensdauer und sollten jährlich oder nach 2000 Betriebsstunden ausgetauscht werden, je nachdem, was zuerst eintritt, um die konstante Leistung des Systems zu gewährleisten.

Die Einhaltung eines Wartungsplans ist nicht nur eine bewährte Methode, sondern eine entscheidende Strategie, um den vorzeitigen Verschleiß und den katastrophalen Ausfall des Hydrauliksystems zu verhindern, das die Kernfunktionen Ihres Mischers antreibt.

Die Rolle des Hydrauliksystems in Ihrem Mischer

Bevor wir über die Wartung sprechen, ist es wichtig zu verstehen, was dieses System leistet. Das Hydrauliksystem ist die Kraftquelle Ihres Betonmischers und verantwortlich für seine kritischsten Operationen.

Antrieb der Trommel

Das Hydrauliksystem treibt den Motor an, der die Mischertrommel dreht. Dies stellt sicher, dass der Beton während des Transports gründlich gemischt wird und am Einsatzort ordnungsgemäß entladen werden kann.

Ermöglichung der Betonentladung

Dasselbe System liefert die Energie zum Kippen und Steuern der Trommel, was ein präzises und kontrolliertes Ausgießen von Beton ermöglicht. Ohne ein funktionierendes Hydrauliksystem kann der LKW seine Hauptfunktion nicht erfüllen.

Der "Warum" hinter dem Wartungsplan

Ein einfacher Zeitplan ist gut, aber das Verständnis der Gründe dafür befähigt Sie, bessere Entscheidungen zu treffen und Probleme frühzeitig zu erkennen.

Hydrauliköl: Das Lebenselixier des Systems

Hydrauliköl überträgt nicht nur Kraft. Es schmiert auch bewegliche Teile, leitet Wärme ab und transportiert Verunreinigungen ab. Mit der Zeit und durch Gebrauch zersetzt sich dieses Öl aufgrund von Hitze und wird mit mikroskopischen Partikeln aus dem Verschleiß der Komponenten verunreinigt.

Abgebautes Öl verliert seine Fähigkeit, effektiv zu schmieren und zu kühlen, was den Verschleiß an teuren Pumpen und Motoren beschleunigt.

Filter: Der Wächter des Systems

Die Hydraulikfilter sind dafür ausgelegt, die schädlichen Verunreinigungen aufzufangen, die sich im Öl ansammeln. Sobald ein Filter verstopft ist, ist seine Fähigkeit, das System zu schützen, stark beeinträchtigt.

Ein verstopfter Filter kann zu einem Druckabfall führen, wodurch das System härter arbeiten muss, oder er kann in den Bypass-Modus übergehen, wodurch schmutziges Öl frei zirkulieren und Schäden verursachen kann.

Verständnis der Kompromisse bei Vernachlässigung

Das Strecken von Wartungsintervallen mag kurzfristig wie eine Möglichkeit erscheinen, Geld zu sparen, birgt jedoch erhebliche Risiken und langfristige Kosten.

Reduzierte Leistung

Wenn sich das Öl zersetzt und die Filter verstopfen, ist der erste Anzeichen oft ein Leistungsverlust. Die Trommel dreht sich möglicherweise langsamer, oder das System wirkt träge, insbesondere unter Last. Dies wirkt sich direkt auf Ihre Produktivität vor Ort aus.

Beschleunigter Komponentenverschleiß

Schmutziges, kontaminiertes Öl ist abrasiv. Es wirkt wie flüssiges Schleifpapier und schleift an den engen Toleranzen von Hydraulikpumpen, Motoren und Ventilen. Dieser Verschleiß ist irreversibel und führt direkt zu kostspieligen Reparaturen.

Das Risiko eines katastrophalen Ausfalls

Die ultimative Folge der Vernachlässigung ist ein vollständiger Systemausfall. Eine festsitzende Hydraulikpumpe oder ein Motor kann einen Einsatz zum Stillstand bringen, was zu verlorenen Ladungen, erheblichen Ausfallzeiten und Reparaturkosten führt, die weit über die Kosten der routinemäßigen Wartung hinausgehen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wartungsstrategie sollte mit Ihren operativen Prioritäten übereinstimmen. Die Einhaltung des empfohlenen Zeitplans ist die Grundlage für die Gewährleistung von Zuverlässigkeit und Langlebigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit und Zuverlässigkeit liegt: Halten Sie sich strikt an den Zeitplan für Ölwechsel alle 500 Stunden und Filterwechsel alle 2000 Stunden/jährlich und erwägen Sie eine Ölprobenanalyse, um Probleme zu erkennen, bevor sie zu Ausfällen werden.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung einer großen, kostenbewussten Flotte liegt: Verwenden Sie den Herstellerschedule als zwingendes Minimum und schulen Sie die Bediener darin, Anzeichen von Trägheit oder Überhitzung zu melden, die auf einen früheren Servicebedarf hindeuten können.

Letztendlich ist die proaktive Hydraulikwartung eine der effektivsten Investitionen, die Sie in die Leistung und Lebensdauer Ihrer Ausrüstung tätigen können.

Zusammenfassungstabelle:

| Komponente | Empfohlenes Wechselintervall | Schlüsselzweck |

|---|---|---|

| Hydrauliköl | Alle 500 Betriebsstunden | Schmiert, kühlt und treibt das System an; zersetzt sich mit der Zeit. |

| Hydraulikfilter | Alle 2.000 Stunden oder jährlich | Fängt Verunreinigungen auf; ein verstopfter Filter kann Systemschäden verursachen. |

Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit Ihrer Betonmischerflotte. GARLWAY ist spezialisiert auf Baumaschinen und bietet langlebige Teile und fachkundige Unterstützung für Bauunternehmen und Auftragnehmer weltweit. Lassen Sie unsere Spezialisten Ihnen helfen, einen proaktiven Wartungsplan zu erstellen.

Kontaktieren Sie GARLWAY noch heute für zuverlässige Lösungen und halten Sie Ihre Projekte im Zeitplan!

Visuelle Anleitung

Ähnliche Produkte

- JDC350 Kleiner Zementbetonmörtelmischer

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

- Baustoffbetonanlage Maschine Betonmischer

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Automatische Betonmischmaschine Neu

Andere fragen auch

- Was macht Trommelmischer in Bezug auf Wartung und Betrieb kosteneffektiv? Erreichen Sie niedrigere Gesamtbetriebskosten

- Was macht den Trommelmischer einfach zu bedienen? Optimieren Sie Ihren Mischprozess mit automatisierter Steuerung

- Wie hilft eine Zementmischmaschine, die Arbeit schneller und mit weniger Aufwand zu erledigen? Steigern Sie die Produktivität & senken Sie die Arbeitskosten

- Welche Spezifikationen muss der Auslassring eines Selbstfallmischers erfüllen? Gewährleistung von Betriebsstabilität und Langlebigkeit

- Was ist ein Betonmischfahrzeug und was ist sein Hauptzweck? Ihr Schlüssel zur effizienten, hochwertigen Betonlieferung

- Wie unterscheiden sich Mörtelmischer? Ein Leitfaden zu Schüssel- vs. Trommel-, Benzin- vs. Elektromodellen

- Was ist der Unterschied zwischen volumetrischem und Fertigbeton? Ein Leitfaden zu vor Ort gemischtem vs. werkseitig gemischtem Beton

- Wie wählt man einen Betonmischer für ein Projekt aus? Ein Leitfaden zur Maximierung von Effizienz und Qualität