Im Kern ist eine Betonmischanlage eine Ansammlung von Maschinen, die Rohstoffe kombinieren, um Transportbeton herzustellen. Die Grundkomponenten arbeiten sequenziell, um Materialien wie Zuschlagstoffe, Sand, Zement, Wasser und chemische Zusatzmittel zu lagern, zu dosieren, zu transportieren und zu einer homogenen Endprodukt zu mischen.

Eine Betonmischanlage ist nicht nur eine Ansammlung von Teilen; sie ist ein integriertes System, das für einen Hauptzweck entwickelt wurde: Rohstoffe präzise zu lagern, zu dosieren und zu mischen, um einen gleichmäßigen, hochwertigen Beton zu erhalten, der spezifische technische Anforderungen erfüllt.

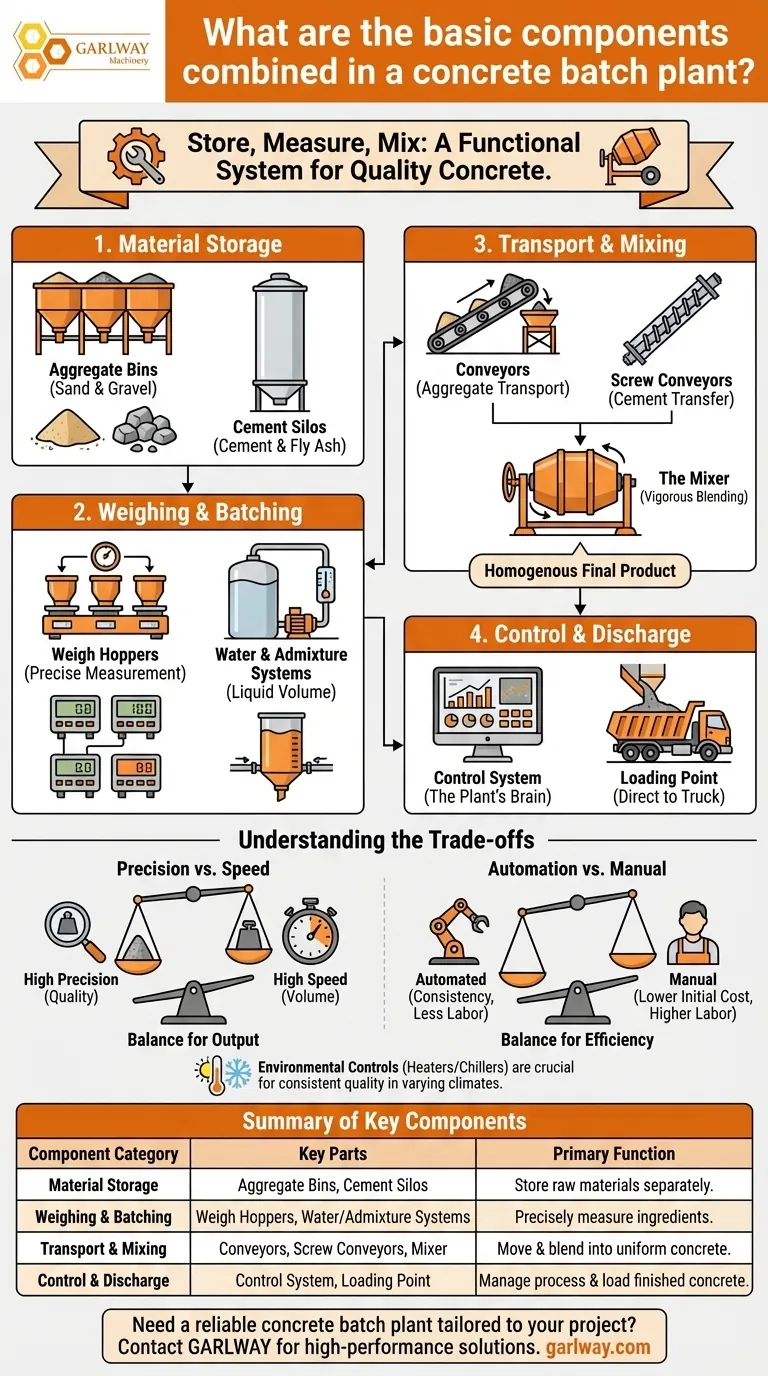

Das funktionale System: Wie Komponenten zusammenarbeiten

Das Verständnis einer Mischanlage lässt sich am besten durch die Betrachtung ihrer Komponenten anhand ihrer Funktion im Produktionsprozess erklären. Der Betrieb verläuft in einer logischen Abfolge: Lagerung, Verwiegung, Mischung und Steuerung.

Stufe 1: Materiallagerung

Der erste Schritt ist die Lagerung der Rohstoffe in großen Mengen. Jede Komponente wird getrennt aufbewahrt, um eine Kontamination zu verhindern und eine präzise Dosierung später zu ermöglichen.

- Zuschlagstoffbehälter: Diese großen Trichter fassen die Zuschlagstoffe – den Sand, Kies und Schotter, die den Großteil des Betons ausmachen.

- Zementsilos: Diese hohen, abgedichteten Strukturen lagern pulverförmige Materialien wie Zement und Flugasche und schützen sie vor Feuchtigkeit aus der Umgebung, die dazu führen könnte, dass sie vorzeitig aushärten.

Stufe 2: Verwiegung und Dosierung

Dies ist die kritischste Stufe, um die Qualität des Betons zu gewährleisten. Jede Zutat muss gemäß dem spezifischen Mischungsdesign mit hoher Präzision gemessen werden.

- Wiegetrichter: Dies sind Waagen-montierte Behälter, die das genaue Gewicht jedes Zuschlagstoffs und zementartigen Materials messen, das für eine einzelne Charge benötigt wird.

- Wasser- und Zusatzmittelsysteme: Separate Systeme messen das genaue Volumen von Wasser und flüssigen chemischen Zusatzmitteln, die Eigenschaften wie Abbindezeit und Verarbeitbarkeit steuern.

Stufe 3: Transport und Mischung

Nachdem die Zutaten abgemessen wurden, werden sie zum zentralen Mischer transportiert, um sie zu kombinieren.

- Förderbänder: Bandförderer werden typischerweise verwendet, um Zuschlagstoffe von den Wiegetrichtern zum Mischer zu transportieren.

- Schneckenförderer: Ein Schneckenförderer ist eine geschlossene Schnecke, die verwendet wird, um Zement und andere Pulver vom Silo zum Wiegetrichter zu transportieren und Staub und Materialverlust zu verhindern.

- Der Mischer: Dies ist das Herzstück der Anlage. Er vermischt alle abgewogenen Zutaten kräftig, um sicherzustellen, dass jedes Sand- und Zuschlagstoffpartikel mit Zementpaste überzogen ist, wodurch eine gleichmäßige und haltbare Betonmischung entsteht.

Stufe 4: Steuerung und Entleerung

Der gesamte Prozess wird von einem einzigen System verwaltet, um Geschwindigkeit, Genauigkeit und Wiederholbarkeit zu gewährleisten.

- Steuerungssystem: Dies ist das Gehirn der Anlage, typischerweise ein computergestütztes System, das es einem Bediener ermöglicht, Mischungsdesigns einzugeben, den Dosierprozess zu starten und alle Komponenten zu überwachen.

- Beladepunkt: Nach Abschluss des Mischvorgangs wird der Frischbeton aus dem Mischer entleert, normalerweise über eine Rutsche und direkt in einen Betonmischwagen.

Verständnis der Kompromisse

Die Auswahl oder Bewertung einer Mischanlage erfordert die Abwägung mehrerer Schlüsselfaktoren. Die Konfiguration dieser Komponenten wirkt sich direkt auf die Leistung, Qualität und Betriebskosten der Anlage aus.

Präzision vs. Geschwindigkeit

Die Genauigkeit des Wiegesystems ist für die Herstellung von Qualitätsbeton nicht verhandelbar. Extrem präzise Systeme können jedoch manchmal den Dosierzyklus verlangsamen und das Gesamtproduktionsvolumen beeinträchtigen. Der Schlüssel liegt darin, ein System zu finden, das sowohl genau als auch schnell genug für den erforderlichen Durchsatz ist.

Automatisierung vs. manuelle Steuerung

Ein hochautomatisches Steuerungssystem reduziert das Potenzial für menschliche Fehler, gewährleistet die Konsistenz von Charge zu Charge und senkt die Arbeitskosten. Es erfordert jedoch eine höhere Anfangsinvestition und eine spezialisiertere Wartung im Vergleich zu einer einfacheren, manuell betriebenen Anlage.

Umweltkontrollen

Für eine gleichbleibende Leistung bei wechselnden Klimabedingungen sind Komponenten wie Heizungen und Kühler unerlässlich. Diese Einheiten steuern die Temperatur des Wassers oder der Zuschlagstoffe, was entscheidend ist, da die Betonhärtung eine chemische Reaktion ist, die sehr empfindlich auf Temperatur reagiert. Der Verzicht darauf kann zu inkonsistenter Qualität führen, erhöht jedoch die Komplexität und die Betriebskosten der Anlage.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Konfiguration der Mischanlage hängt vollständig von ihrer beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender struktureller Qualität liegt: Die Präzision der Wiegesysteme und die Gründlichkeit des Mischers sind die kritischsten Komponenten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Produktionsmenge für große Projekte liegt: Die Kapazität der Lagerbehälter, die Geschwindigkeit der Förderbänder und die Zykluszeit des Mischers sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vielfältiger, spezialisierter Mischungen liegt: Ein ausgeklügeltes und flexibles Steuerungssystem, das problemlos mehrere komplexe Rezepte verwalten kann, ist unerlässlich.

Indem Sie verstehen, wie jede Komponente zum Endprodukt beiträgt, können Sie die Fähigkeiten und die Qualität jeder Betonproduktionsanlage effektiv beurteilen.

Zusammenfassungstabelle:

| Komponenten-Kategorie | Schlüsselteile | Hauptfunktion |

|---|---|---|

| Materiallagerung | Zuschlagstoffbehälter, Zementsilos | Rohstoffe wie Sand, Kies und Zement getrennt lagern |

| Verwiegung & Dosierung | Wiegetrichter, Wasser-/Zusatzmittelsysteme | Zutaten gemäß Mischungsdesign präzise dosieren |

| Transport & Mischung | Förderbänder, Schneckenförderer, Mischer | Materialien bewegen und zu gleichmäßigem Beton vermischen |

| Steuerung & Entleerung | Steuerungssystem, Beladepunkt | Den Dosierprozess steuern und fertigen Beton laden |

Benötigen Sie eine zuverlässige Betonmischanlage, die auf die Anforderungen Ihres Projekts zugeschnitten ist? Bei GARLWAY sind wir darauf spezialisiert, leistungsstarke Baumaschinen, einschließlich robuster Betonmischanlagen, Mischer und Winden für Bauunternehmer und Baufirmen weltweit, zu entwickeln und zu liefern. Unsere Lösungen gewährleisten präzise Dosierung, gleichbleibende Qualität und hohe Produktionsmengen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Betonproduktion optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Tragbare elektrische kleine Zementmischer-Betonmaschine

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare elektrische Betonmischmaschine zum Zementmischen

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

Andere fragen auch

- Welche Sicherheitsmerkmale sind in modernen Betonmischwagen enthalten? Wesentliche Systeme für die Baustellensicherheit

- Was ist der typische Kapazitätsbereich für Zementmischer? Wählen Sie die richtige Größe für Ihr Projekt

- Welche Rolle spielen Betonmischfahrzeuge bei Bauprojekten? Schlüssel zu Effizienz & Qualität

- Wer hat den ersten Betonmischwagen erfunden? Die Geschichte von Stephen Stepanians mobiler Revolution

- Welche Sicherheitsvorteile bieten Betonmischwagen? Erhöhen Sie die Sicherheit und Effizienz auf der Baustelle