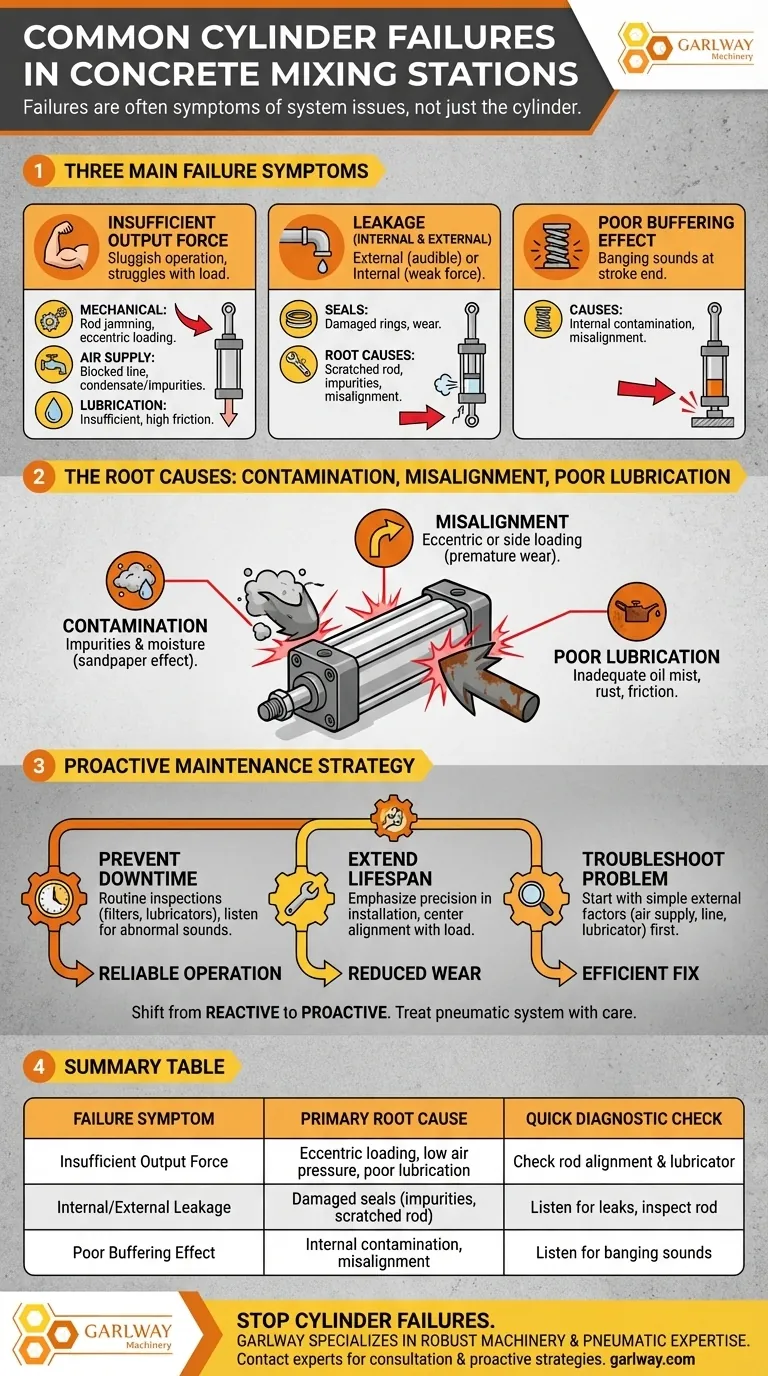

Die häufigsten Zylinderfehler in Betonmischanlagen sind unzureichende Ausgangskraft, interne und externe Leckagen sowie eine schlechte Pufferwirkung. Diese Probleme treten selten spontan auf; sie sind typischerweise Symptome zugrunde liegender Probleme im Zusammenhang mit Installation, Luftqualität oder Schmierung in einer anspruchsvollen Betriebsumgebung.

Die meisten Fehler an Pneumatikzylindern sind nicht auf den Zylinder selbst zurückzuführen, sondern Indikatoren für ein größeres Problem mit der Systemgesundheit. Die Behebung der Grundursachen – Kontamination, Fehlausrichtung und schlechte Schmierung – ist der Schlüssel zu einem zuverlässigen Betrieb.

Diagnose unzureichender Ausgangskraft

Ein Zylinder mit unzureichender Ausgangskraft arbeitet träge, hat Schwierigkeiten, seine vorgesehene Last zu bewegen, oder kann seinen Hub nicht vollständig ausführen. Dies ist ein direktes Zeichen dafür, dass die vom Druckluft gelieferte Energie verloren geht oder unzureichend ist.

Mechanische Ursachen

Die häufigsten mechanischen Probleme sind Kolbenstangenklemmen oder exzentrische Belastung. Wenn der Zylinder nicht perfekt auf seine Last ausgerichtet ist, verhindert Seitendruck auf die Stange eine reibungslose Bewegung und kann Dichtungen beschädigen, wodurch Energie verbraucht wird, die für die Arbeit bestimmt ist.

Probleme bei der Luftversorgung und -qualität

Der Zylinder wird mit Druckluft betrieben, was seine Versorgungsleitung entscheidend macht. Eine blockierte oder verengte Luftversorgungsleitung reduziert direkt die Kraft. Darüber hinaus können Kondensat (Wasser) oder andere Verunreinigungen in der Luftleitung den Betrieb behindern und interne Korrosion verursachen.

Die Rolle der Schmierung

Die richtige Schmierung, die oft von einem Ölnebelabscheider verwaltet wird, ist entscheidend für die Reduzierung der inneren Reibung. Wenn dieses System ausfällt oder die Schmierung unzureichend ist, erhöht sich die Reibung zwischen Kolben und Zylinderwand, was die Netto-Ausgangskraft effektiv reduziert.

Identifizierung und Behebung von Leckagen

Luftlecks sind eine direkte Energieverschwendung und eine Hauptursache für reduzierte Zylinderleistung. Sie können entweder extern (Leckage aus dem System) oder intern (Leckage an der Kolbendichtung vorbei) kategorisiert werden.

Externe vs. interne Leckagen

Externe Leckagen sind oft hörbar und können an Fittings oder der Kolbenstangendichtung gefunden werden. Interne Leckagen sind schwerer zu erkennen, äußern sich aber in einem Zylinder, der seine Position unter Last nicht halten kann oder eine schwache Ausgangskraft aufweist.

Die Rolle von Dichtungen

Beschädigte Dichtungsringe und Dichtungen sind der unmittelbare Ausfallpunkt für jede Leckage. Diese Komponenten sind so konzipiert, dass sie mit der Zeit verschleißen, können aber unter widrigen Bedingungen vorzeitig ausfallen.

Grundursachen für Dichtungsschäden

Dichtungen werden am häufigsten durch eine verkratzte oder beschädigte Kolbenstange beschädigt, die die Dichtung bei jedem Hub abreiben kann. Dieser Schaden, zusammen mit internen Verunreinigungen und Fehlausrichtung, sind die Hauptursachen für vorzeitigen Dichtungsversagen.

Verständnis gängiger Fallstricke

Obwohl verschiedene Symptome auftreten können, lassen sich die meisten Zylinderfehler auf einige wiederkehrende, vermeidbare Grundursachen zurückführen. Die raue, offene Umgebung einer Betonmischanlage verschärft diese Schwachstellen.

Kontamination ist der Feind

Betonmischanlagen sind staubige, feuchte Umgebungen. Verunreinigungen und Feuchtigkeit, die in das pneumatische System gelangen, wirken wie Schleifpapier, scheuern die Zylinderwände und zerstören die Dichtungen. Die Gewährleistung einer sauberen, trockenen Luftversorgung ist die wichtigste vorbeugende Maßnahme.

Ausrichtung ist nicht verhandelbar

Ein Zylinder muss so installiert werden, dass die Kraftlinie der Kolbenstange perfekt gerade ist. Jede exzentrische oder seitliche Belastung drückt den Kolben und die Stange gegen die Zylinderwand, was zu vorzeitigem Verschleiß, Dichtungsversagen und Leistungsverlust führt.

Schmierung ist eine Lebensader

Bauteile, die den Elementen ausgesetzt sind, neigen bei mangelnder Schmierung zum Rosten. Unzureichende Schmierung im Zylinder erhöht die Reibung und Wärme, beschleunigt den Verschleiß von Dichtungen und Laufflächen. Die regelmäßige Überprüfung des Ölnebelabscheiders ist entscheidend.

Eine proaktive Wartungsstrategie

Der Übergang von einem reaktiven Reparaturmodell zu einer proaktiven Wartungsstrategie verbessert die Zuverlässigkeit erheblich und reduziert kostspielige Ausfallzeiten. Ihr Ansatz sollte sich an Ihrem primären operativen Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung ungeplanter Ausfallzeiten liegt: Führen Sie regelmäßige Inspektionen von Luftfiltern und Schmiergeräten durch und achten Sie auf ungewöhnliche Geräusche wie Klopfen, das auf eine schlechte Pufferung hinweist.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Geräten liegt: Legen Sie bei jeder Installation oder jedem Austausch Wert auf Präzision und stellen Sie sicher, dass die Mittelstellung der Kolbenstange perfekt auf die Last ausgerichtet ist.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines bestehenden Problems liegt: Beginnen Sie immer mit den einfachsten externen Faktoren – Luftdruck, Leitungsreinheit und Funktion des Schmiergeräts –, bevor Sie einen internen Zylinderfehler annehmen.

Letztendlich wird die Behandlung Ihres pneumatischen Systems mit der gleichen Sorgfalt wie Ihrer mechanischen Komponenten Zylinderfehler von häufigen Frustrationen in seltene, beherrschbare Ereignisse verwandeln.

Zusammenfassungstabelle:

| Fehlersymptom | Primäre Grundursache | Schnelle Diagnoseprüfung |

|---|---|---|

| Unzureichende Ausgangskraft | Exzentrische Belastung, niedriger Luftdruck oder schlechte Schmierung | Auf Fehlausrichtung der Stange und Funktion des Schmiergeräts prüfen |

| Interne/Externe Leckage | Beschädigte Dichtungen durch Verunreinigungen oder zerkratzte Kolbenstange | Auf Luftlecks achten und Stange auf Beschädigungen prüfen |

| Schlechte Pufferwirkung | Interne Kontamination oder Fehlausrichtung | Auf Klopfgeräusche am Hubende achten |

Verhindern Sie, dass Zylinderfehler Ihre Projekte stoppen. GARLWAY ist spezialisiert auf robuste Baumaschinen, einschließlich Betonmischanlagen und Mischer, die für anspruchsvolle Umgebungen gebaut sind. Unsere Expertise stellt sicher, dass Ihre pneumatischen Systeme zuverlässig laufen und die Betriebszeit für Bauunternehmer und Baufirmen weltweit maximieren.

Kontaktieren Sie noch heute unsere Experten für eine Beratung zu zuverlässigen Geräten und proaktiven Wartungsstrategien.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten vor dem Betrieb einer Betonmischanlage im Winter getroffen werden? Gewährleistung einer sicheren und effizienten Produktion

- Was ist der Prozess der Betonmischanlagenmischung? Ein Leitfaden zur automatisierten, hochwertigen Produktion

- Was sind die verschiedenen Arten von Zementsilos? Wählen Sie das Richtige für Ihr Projekt

- Wo werden kleine und mittelgroße Betonmischanlagen typischerweise eingesetzt? Ideal für lokale und mittelgroße Projekte

- Was sind die Folgen von Wellenendring-Undichtigkeiten in Betonmischanlagen? Verhindern Sie kostspielige Ausfallzeiten und Schäden

- Was sind die Vorteile von Schneckenförderern für den Pulvertransport? Effizienz steigern & Kosten senken

- Was sind die Unterschiede zwischen automatischen und manuellen Wiegeeinrichtungen in Betonmischanlagen? Steigern Sie Effizienz & Qualität

- Worauf sollten Benutzer bei der Anschaffung einer Betonmischanlage achten? Sicherstellung einer ausreichenden Produktionskapazität für Ihr Projekt