In einer Betonmischanlage werden die Ölversorgung und die Schmierung durch drei Hauptarten von Geräten gesteuert: manuelle Ölpumpen, mechanische Ölpumpen und zentrale Schmiersysteme. Diese Systeme sind unerlässlich, um die Kernkomponenten der Anlage vor der hohen Beanspruchung und der abrasiven Umgebung zu schützen, die für die Betonproduktion typisch sind.

Die grundlegende Entscheidung bei der Schmierstrategie einer Anlage ist die Abwägung zwischen den Anfangskosten und der langfristigen Betriebssicherheit. Während manuelle Methoden einfach sind, bieten automatisierte Systeme den konsistentesten Schutz für kritische Maschinen und wirken sich direkt auf die Betriebszeit und Langlebigkeit der Anlage aus.

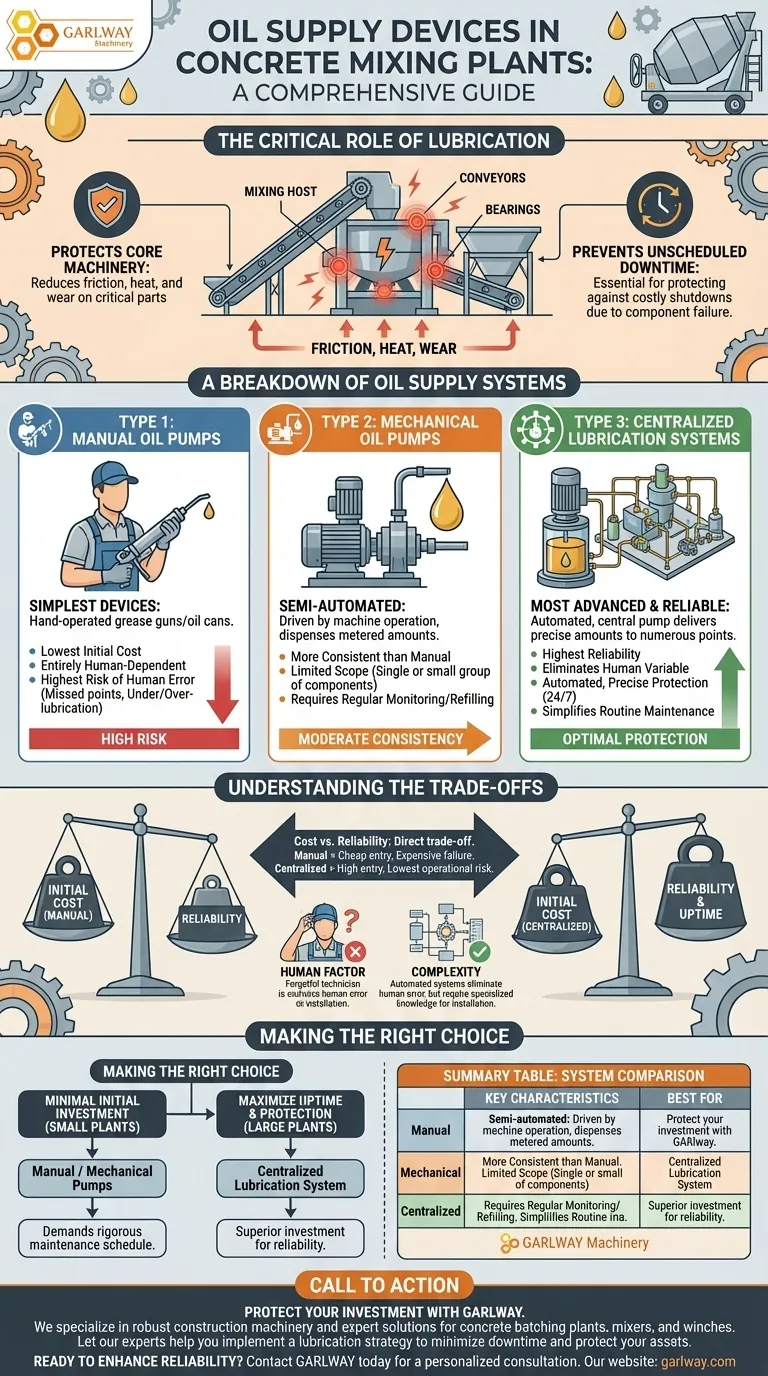

Die entscheidende Rolle der Schmierung in einer Betonmischanlage

Eine Betonmischanlage ist eine komplexe Integration von Systemen für das Mischen, Wiegen, Fördern und Lagern von Materialien. Diese Systeme sind auf schwere mechanische Komponenten angewiesen, die unter konstanter Last und in einer staubigen, rauen Umgebung arbeiten.

Schutz der Kernmaschinen

Die richtige Schmierung ist keine optionale Wartungsaufgabe, sondern eine grundlegende betriebliche Anforderung. Sie reduziert Reibung, Hitze und Verschleiß an kritischen Teilen wie Lagern, Zahnrädern und Wellen im Mischhost und in den Materialfördersystemen.

Verhinderung ungeplanter Ausfallzeiten

Der Ausfall eines einzigen Lagers aufgrund unzureichender Schmierung kann den gesamten Produktionsprozess zum Stillstand bringen. Effektive Ölzuführsysteme sind die primäre Abwehr gegen kostspielige, ungeplante Ausfallzeiten.

Aufschlüsselung der Ölzuführsysteme

Die drei Arten von Geräten stellen ein Spektrum von voller manueller Steuerung bis hin zu vollständiger Automatisierung dar, wobei jedes seine eigenen betrieblichen Merkmale aufweist.

Typ 1: Manuelle Ölpumpen

Dies sind die einfachsten Geräte, typischerweise handbetriebene Fettpressen oder Ölkanne. Ein Techniker ist dafür verantwortlich, das Schmiermittel in geplanten Intervallen manuell auf jeden Schmierpunkt aufzutragen.

Diese Methode hat die niedrigsten Anfangskosten, ist aber vollständig von menschlicher Sorgfalt abhängig. Sie birgt das höchste Fehlerrisiko, wie z. B. übersehene Schmierpunkte, Unter- oder Überdosierung von Schmiermittel.

Typ 2: Mechanische Ölpumpen

Mechanische Pumpen sind ein Schritt in Richtung Automatisierung. Diese Geräte werden oft durch den Betrieb der Maschine selbst angetrieben und geben eine kleine, dosierte Menge Schmiermittel ab, während die Maschine läuft.

Sie bieten mehr Konsistenz als manuelle Methoden, sind aber typischerweise auf die Schmierung einer einzelnen oder einer kleinen Gruppe von Komponenten beschränkt. Sie erfordern immer noch regelmäßige Überwachung und Nachfüllung.

Typ 3: Zentrale Schmiersysteme

Dies ist die fortschrittlichste und zuverlässigste Lösung. Eine zentrale Pumpe liefert automatisch eine präzise, dosierte Menge Schmiermittel aus einem Hauptreservoir über ein Netzwerk von Verteilungsleitungen an Dutzende oder sogar Hunderte von Schmierpunkten in der gesamten Anlage.

Diese Systeme sind so programmiert, dass sie die genaue Menge an Schmiermittel im richtigen Intervall liefern und so einen optimalen Schutz aller Komponenten ohne manuelles Eingreifen gewährleisten.

Verständnis der Kompromisse

Die Wahl des richtigen Systems erfordert eine objektive Betrachtung des Gleichgewichts zwischen Kosten, Komplexität und Ausfallrisiko.

Kosten vs. Zuverlässigkeit

Es gibt einen direkten Kompromiss zwischen Anfangsinvestition und langfristiger Zuverlässigkeit. Manuelle Systeme sind günstig in der Implementierung, aber teuer im Falle eines Ausfalls, was zu Geräteschäden und Produktionsausfällen führt. Zentrale Systeme haben hohe Anfangskosten, bieten aber das geringste langfristige Betriebsrisiko.

Der menschliche Faktor

Manuelle und, in geringerem Maße, einfache mechanische Systeme bergen das Risiko menschlicher Fehler. Ein Techniker kann einen Schmierpunkt vergessen, das falsche Schmiermittel verwenden oder nicht verfügbar sein. Automatisierte zentrale Systeme eliminieren diese Variable und bieten eine konsistente und zuverlässige Rund-um-die-Uhr-Sicherheit.

Wartung und Komplexität

Obwohl sehr zuverlässig, ist ein zentrales System komplexer. Es erfordert spezielles Wissen für Installation und Fehlerbehebung im Vergleich zu einer einfachen manuellen Pumpe. Seine routinemäßige Wartung ist jedoch oft einfacher und erfordert nur das Nachfüllen eines einzigen zentralen Reservoirs.

Die richtige Wahl für Ihren Betrieb treffen

Das ideale System hängt vollständig vom Umfang Ihres Betriebs und Ihrer Risikobereitschaft ab.

- Wenn Ihr Hauptaugenmerk auf minimalen Anfangsinvestitionen für eine kleinere, weniger komplexe Anlage liegt: Manuelle oder einfache mechanische Pumpen sind ein gangbarer Ausgangspunkt, erfordern jedoch einen strengen und disziplinierten manuellen Wartungsplan.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und dem Schutz hochwertiger Geräte in einem groß angelegten, kontinuierlichen Betrieb liegt: Ein zentrales Schmiersystem ist die überlegene Investition und bietet unübertroffene Zuverlässigkeit und Seelenfrieden.

Letztendlich ist eine robuste Schmierstrategie die Grundlage für die Rentabilität und Langlebigkeit jeder Betonmischanlage.

Zusammenfassungstabelle:

| Systemtyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Manuelle Ölpumpen | Niedrigste Anfangskosten, beruht auf manueller Bedienung, hohes Risiko menschlicher Fehler. | Kleinere Anlagen mit Fokus auf minimale Vorabinvestitionen und strenge manuelle Zeitpläne. |

| Mechanische Ölpumpen | Maschinengetrieben, liefert dosierte Schmierung, konsistenter als manuelle Methoden. | Anlagen, die eine Verbesserung gegenüber manuellen Methoden für bestimmte Komponenten benötigen. |

| Zentrale Schmiersysteme | Vollautomatisch, liefert präzises Schmiermittel an alle Punkte, höchste Zuverlässigkeit. | Groß angelegte Betriebe, die maximale Betriebszeit und langfristigen Anlagenschutz priorisieren. |

Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit mit GARLWAY

Die Wahl des richtigen Schmiersystems ist entscheidend für die Langlebigkeit und Rentabilität Ihrer Betonmischanlage. GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen und fachkundiger Lösungen für Bauunternehmen und Auftragnehmer weltweit.

Wir bieten eine vollständige Palette von Geräten an, darunter Betonmischanlagen, Betonmischer und Winden, die auf Langlebigkeit und einfache Wartung ausgelegt sind. Lassen Sie unsere Experten Ihnen helfen, eine Schmierstrategie zu implementieren, die Ausfallzeiten minimiert und Ihre wertvollen Anlagen schützt.

Bereit, die Zuverlässigkeit Ihrer Anlage zu verbessern? Kontaktieren Sie GARLWAY noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen langfristigen Wert für Ihren Betrieb schaffen können.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Elektrische und hydraulische Winde für schwere Einsätze

Andere fragen auch

- Was sind die Folgen von Bedienfehlern von Technikern in neuen Mischanlagen? Vermeiden Sie kostspielige Ausfallzeiten und Schäden

- Was ist ein Betonmischanlagen-Container? Eine mobile Betonlösung bei Bedarf

- Was sind die Vorteile der Fernüberwachung und -steuerung in einem Betonwerk? Effizienz & Qualität steigern

- Wie hilft die Vergleichs- und Austauschmethode bei der Diagnose von Sensorfehlern? Ein praktischer Leitfaden

- Was sind die Merkmale von Betonmischanlagen? Hochvolumige, vielseitige und automatisierte Systeme

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Was sind die häufigsten Fehler im elektrischen Steuerungssystem von Betonmischanlagen? Schlüsselkomponenten & Fehlerbehebungsleitfaden