Die Komplexität eines Betonmischanlagenprozesses ergibt sich aus der Notwendigkeit, mehrere unterschiedliche Vorgänge präzise zu synchronisieren – von der Dosierung und Verwiegung der Rohmaterialien bis zum Mischen und Austragen. Sie funktioniert weniger wie eine einzelne Maschine und mehr wie eine integrierte Fabrik, in der ein Ausfall in einer beliebigen Stufe die Integrität des Endprodukts beeinträchtigt.

Eine Betonmischanlage ist ein System von Systemen. Ihre Komplexität entsteht nicht durch eine einzelne Aufgabe, sondern durch die Anforderung, dass jede Komponente und jede Stufe – Lagerung, Messung, Transport und Mischung – in perfekter, automatisierter Koordination arbeiten muss, um Beton zu produzieren, der genauen technischen Spezifikationen entspricht.

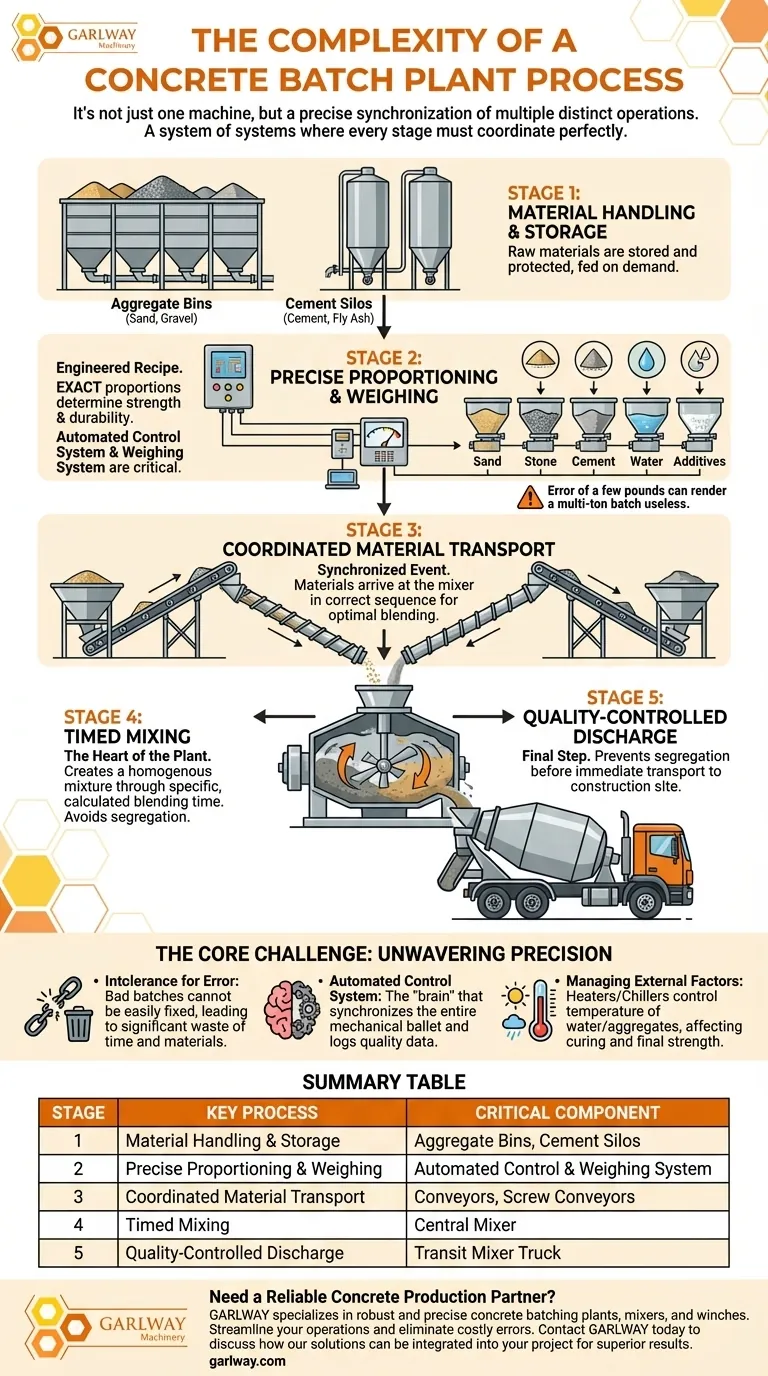

Den Prozess dekonstruieren: Vom Rohmaterial zum Endprodukt

Um die Komplexität zu verstehen, müssen wir den Betriebsablauf aufschlüsseln. Jede Stufe ist ein kritisches Glied in einer Kette, die nicht gebrochen werden darf.

Stufe 1: Materialhandhabung und Lagerung

Der Prozess beginnt mit der Lagerung der Rohmaterialien. Dies beinhaltet separate, groß angelegte Behälter für Zuschlagstoffe (Sand, Kies), zementäre Materialien (Zement, Flugasche) und chemische Zusatzmittel.

Diese Materialien werden in Zuschlagstoffbehältern und Zementsilos gelagert, die sie vor Witterungseinflüssen schützen und sie bei Bedarf in das System einspeisen müssen.

Stufe 2: Präzise Dosierung und Verwiegung

Dies ist die kritischste Quelle der Komplexität. Beton ist nicht nur eine Mischung; es ist ein technologisch entwickeltes Rezept, bei dem genaue Proportionen seine Festigkeit, Haltbarkeit und Verarbeitbarkeit bestimmen.

Das automatisierte Steuerungssystem steuert das elektrische Wiegesystem, um jede Zutat – Sand, Stein, Zement, Wasser und Zusatzmittel – mit präzisen Spezifikationen unter Verwendung spezieller Wiegebehälter zu messen. Ein Fehler von wenigen Kilogramm in einer mehr Tonnen schweren Charge kann diese unbrauchbar machen.

Stufe 3: Koordinierter Materialtransport

Nach dem Wiegen müssen die Materialien zum zentralen Mischer transportiert werden. Dies ist ein synchronisiertes Ereignis.

Förderbänder bewegen die Zuschlagstoffe aus den Behältern, während Schneckenförderer typischerweise Zement aus den Silos transportieren. Alle Materialien müssen in der richtigen Reihenfolge am Mischer ankommen, um eine optimale Vermischung zu gewährleisten.

Stufe 4: Gesteuertes Mischen

Der Mischer ist das Herzstück der Anlage. Er nimmt alle dosierten Zutaten auf und muss sie für eine bestimmte, berechnete Zeit gründlich mischen.

Diese Stufe beinhaltet nicht nur das Kombinieren von Materialien, sondern auch die Schaffung einer homogenen Mischung. Unzureichendes Mischen führt zu Schwachstellen, während Übermischen die Eigenschaften des Betons negativ beeinflussen kann.

Stufe 5: Qualitätskontrollierte Entnahme

Nach Abschluss des Mischzyklus wird der Frischbeton entnommen. Dieser letzte Schritt muss so gesteuert werden, dass eine Entmischung der Materialien verhindert wird.

Der Beton wird direkt in einen Fahrmischer oder eine Betonpumpe geladen, um ihn sofort zur Baustelle zu transportieren und so die Rolle der Anlage in der Lieferkette abzuschließen.

Die Kernherausforderung verstehen: Unerschütterliche Präzision

Die Komplexität des Mischanlagenprozesses dient keinem Selbstzweck; sie ist eine direkte Reaktion auf die nicht verhandelbaren Anforderungen des modernen Bauwesens. Ein Fehler an irgendeinem Punkt hat erhebliche Folgen.

Die Fehlertoleranz

Im Gegensatz zu anderen Herstellungsprozessen kann eine fehlerhafte Betoncharge nicht einfach behoben oder nachbearbeitet werden. Sie muss verworfen werden, was erhebliche Zeit, Geld und Materialien verschwendet. Das gesamte System ist daher auf Redundanz und Präzision ausgelegt, um Fehler zu vermeiden.

Die Rolle des Steuerungssystems

Das „Gehirn“ des Betriebs ist das Steuerungssystem. Diese automatisierte Einheit synchronisiert die Förderbänder, öffnet und schließt die Klappen der Wiegebehälter, betreibt den Mischer für die richtige Dauer und protokolliert Daten zur Qualitätskontrolle. Das gesamte mechanische Ballett wird von diesem einzigen Kontrollpunkt dirigiert.

Der Einfluss externer Faktoren

Die Komplexität wird durch die Notwendigkeit, Umwelteinflüsse zu managen, weiter erhöht. Einige Anlagen verfügen über Heiz- oder Kühlsysteme zur Temperaturkontrolle des Wassers oder der Zuschlagstoffe, da die Betontemperatur ein kritischer Faktor für den Aushärtungsprozess und die endgültige Festigkeit ist.

Anwendung auf Ihr Ziel

Das Verständnis dieses Prozesses ermöglicht es Ihnen, sich auf die für Ihre Ziele wichtigsten Elemente zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Der Schlüssel liegt in der Zuverlässigkeit und Kalibrierung der automatisierten Steuerungs- und Wiegesysteme, da diese Geschwindigkeit und Genauigkeit bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Der Schlüssel liegt in der Präzision der Dosierungsstufe und der Konsistenz des getakteten Mischzyklus.

- Wenn Ihr Hauptaugenmerk auf dem Projektmanagement liegt: Der Schlüssel liegt im Verständnis, dass die Anlage ein Just-in-Time-Fertigungszentrum ist, das eine nahtlose Koordination zwischen Rohmaterialversorgung und Anforderungen der Baustellenlieferung erfordert.

Letztendlich spiegelt die Komplexität einer Betonmischanlage die Präzision wider, die erforderlich ist, um das Fundamentmaterial unserer modernen Infrastruktur zu schaffen.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Kritische Komponente |

|---|---|---|

| 1 | Materialhandhabung & Lagerung | Zuschlagstoffbehälter, Zementsilos |

| 2 | Präzise Dosierung & Verwiegung | Automatisches Steuerungs- & Wiegesystem |

| 3 | Koordinierter Materialtransport | Förderbänder, Schneckenförderer |

| 4 | Gesteuertes Mischen | Zentraler Mischer |

| 5 | Qualitätskontrollierte Entnahme | Fahrmischer-LKW |

Benötigen Sie einen zuverlässigen Betonproduktionspartner?

Das Verständnis dieser Komplexität ist der erste Schritt. Überlassen Sie den Rest GARLWAY, einem Spezialisten für Baumaschinen. Wir liefern robuste und präzise Betonmischanlagen, Mischer und Winden, die für Bauunternehmen und Auftragnehmer entwickelt wurden, die Effizienz und Qualität verlangen.

Wir helfen Ihnen, Ihre Abläufe zu optimieren und kostspielige Fehler zu vermeiden. Kontaktieren Sie GARLWAY noch heute, um zu besprechen, wie unsere Lösungen in Ihr Projekt integriert werden können, um überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Betonmischanlage für Zement

- Bauprodukte Betonwerk Maschine Mischen Betonmischer

- Tragbare Betonmischer-Maschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mixing Plant

- HZS180 Transportbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Wie sind die Straßen innerhalb einer Betonmischanlage typischerweise ausgelegt? Optimierung für Sicherheit und Effizienz

- Wie kann die Entladephase optimiert werden, um die Gesamteffizienz der Betonmischung zu verbessern? Behebung des Engpasses bei der Übergabe vom Mischer zum Fahrzeug

- Welche Faktoren müssen bei der Gestaltung eines Betonmischungsverhältnisses berücksichtigt werden? Beherrschen Sie das Gleichgewicht zwischen Festigkeit und Verarbeitbarkeit

- Wie spart ein kleiner Zementmischer Geld? Steigern Sie die Effizienz und senken Sie die Arbeitskosten

- Was sind die Bestandteile der Betonmischung? Beherrschen Sie die Zutaten und Maschinen für perfekte Ergebnisse