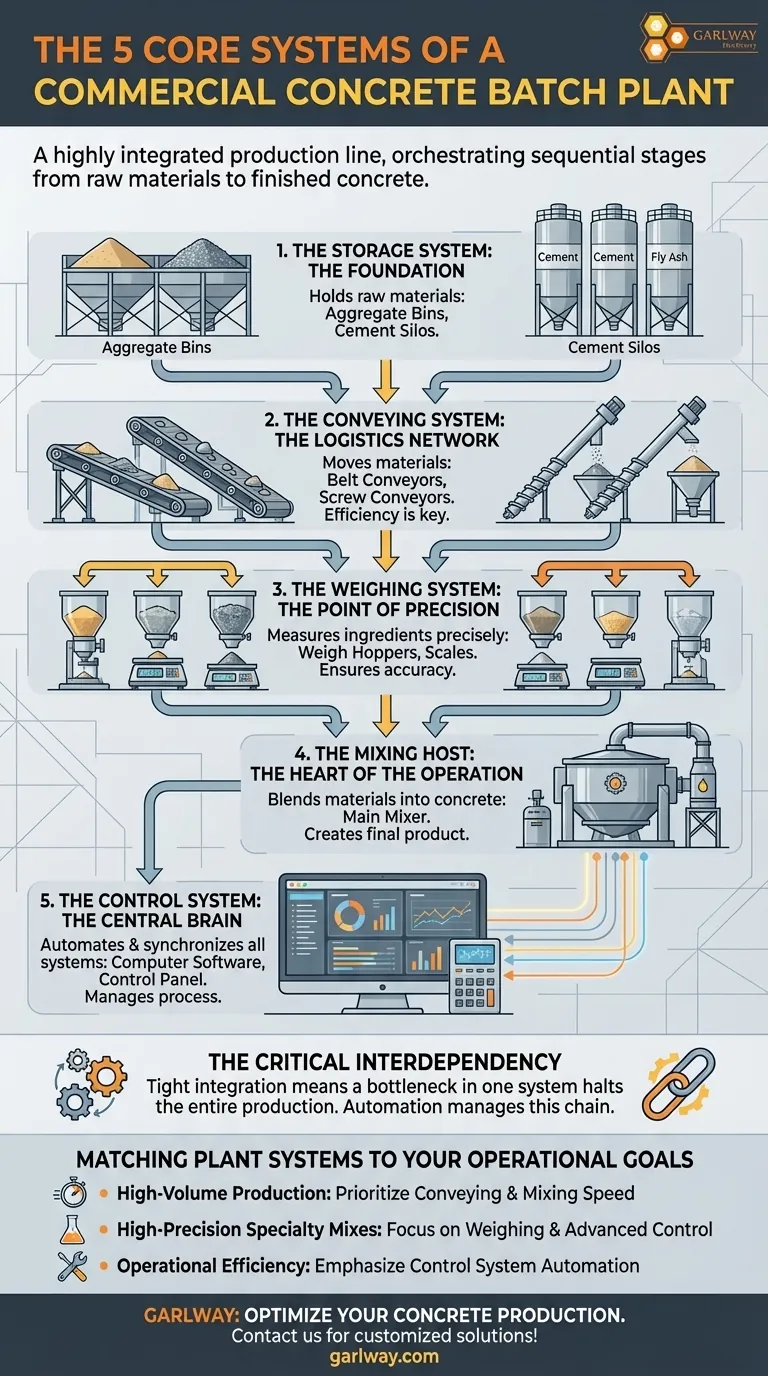

Die fünf Kernsysteme einer kommerziellen Betonmischanlage sind das Materiallagersystem, das Materialfördersystem, das Materialwiegessystem, die Mischanlage und das zentrale Steuerungssystem. Diese Komponenten arbeiten in einer präzisen, automatisierten Sequenz, um Rohstoffe in fertigen Beton zu verwandeln, der für den Transport bereit ist.

Eine Betonmischanlage funktioniert wie eine hochintegrierte Produktionslinie. Die fünf Hauptsysteme sind keine unabhängigen Teile, sondern sequentielle Stufen, die jeweils die nächste speisen und alle von einem zentralen Steuerungssystem orchestriert werden, um Präzision, Geschwindigkeit und Konsistenz zu gewährleisten.

Wie die fünf Systeme im Zusammenspiel funktionieren

Betrachten Sie eine Betonmischanlage als eine groß angelegte Industrieküche, die für ein einziges Rezept konzipiert ist. Jedes System hat eine bestimmte Rolle bei der Umwandlung von Rohstoffen in ein Endprodukt, um sicherzustellen, dass jede Charge genauen Spezifikationen entspricht. Der Prozess fließt logisch von der Lagerung bis zur endgültigen Beladung.

1. Das Lagersystem: Das Fundament

Dies ist der Ausgangspunkt für alle Rohmaterialien. Eine ordnungsgemäße Lagerung ist entscheidend für den Schutz der Materialien vor Witterungseinflüssen und die Gewährleistung einer kontinuierlichen Versorgung für die Produktion.

Zu den wichtigsten Komponenten gehören große Schotterbehälter für Sand und Kies sowie vertikale Zementsilos zur Lagerung von Zement, Flugasche und anderen Pulvern.

2. Das Fördersystem: Das Logistiknetzwerk

Das Fördersystem ist das Kreislaufsystem der Anlage und bewegt Materialien von der Lagerung zu den Wiege- und Mischstufen. Seine Effizienz wirkt sich direkt auf die Gesamtgeschwindigkeit der Anlage aus.

Dieses System verwendet typischerweise Bandförderer für die Bewegung von Zuschlagstoffen und Schneckenförderer (Auger) für den Transport von Zement und Pulvern aus Silos. Automatisierung spart hier erheblich Arbeitskraft und Zeit.

3. Das Wiegesystem: Der Punkt der Präzision

Hier wird die Genauigkeit des Rezepts bestimmt. Das Wiegesystem verwendet eine Reihe von Wiegetrichtern oder Waagen, um jedes Material – Zuschlagstoffe, Zement, Wasser und Zusatzmittel – in exakten Verhältnissen zu messen.

Präzision in dieser Phase ist nicht verhandelbar. Ungenaue Messungen können die Festigkeit, Haltbarkeit und Verarbeitbarkeit des fertigen Betonprodukts beeinträchtigen.

4. Die Mischanlage: Das Herz des Betriebs

Nach dem Wiegen werden alle Materialien in die Mischanlage oder den Hauptmischer abgelassen. Dies ist das Herzstück der Anlage, wo die physikalische Vermischung der Zutaten zu homogenem Beton stattfindet.

Der Mischer mischt die Komponenten für eine bestimmte Zeit, bis die erforderliche Konsistenz erreicht ist. Der resultierende Beton ist dann zum Entleeren bereit.

5. Das Steuerungssystem: Das zentrale Gehirn

Das Steuerungssystem ist die Kommandozentrale, die alle anderen Systeme verwaltet und synchronisiert. Es automatisiert den gesamten Prozess, von der Förderung und Verwiegung bis zum Mischen und Entladen.

Moderne Steuerungssysteme verwenden Computersoftware, die es einem einzigen Bediener ermöglicht, die Verhältnisse zu verwalten, den Betrieb zu überwachen und sicherzustellen, dass jede Charge gemäß dem vordefinierten Mischungsdesign produziert wird.

Die kritische Interdependenz: Warum Systemintegration wichtig ist

Das größte Betriebsrisiko in einer Betonmischanlage ist nicht der Ausfall einer einzelnen Komponente, sondern die Kettenreaktion, die dieser Ausfall verursacht. Die fünf Systeme sind so eng integriert, dass ein Engpass in einem sofort die gesamte Produktionslinie zum Stillstand bringt.

Ein Ausfall der Förderung

Wenn ein Bandförderer ausfällt, bleiben die Wiegetrichter und der Mischer untätig, da sie keine Zuschlagstoffe erhalten. Die gesamte Anlage stoppt, obwohl 90 % davon voll funktionsfähig sind.

Ungenauigkeit beim Wiegen

Eine falsch kalibrierte Waage im Wiegesystem kann ganze Betonchargen ruinieren und wertvolle Materialien und Zeit verschwenden. Das Steuerungssystem kann einen physikalischen Messfehler möglicherweise nicht korrigieren, was dies zu einem kritischen Punkt der Qualitätskontrolle macht.

Die Rolle des Steuerungssystems

Das Steuerungssystem ist unerlässlich für die Verwaltung dieser Interdependenz. Es stellt sicher, dass Materialien nur dann gefördert werden, wenn das Wiegesystem bereit ist, und der Mischer nur dann startet, wenn alle Zutaten korrekt geladen sind. Diese Automatisierung minimiert Fehler und maximiert den Durchsatz.

Abgleich der Anlagensysteme mit Ihren operativen Zielen

Die Konfiguration und die Spezifikationen dieser fünf Systeme sollten von Ihrem primären Geschäftsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Priorisieren Sie ein schnelles Fördersystem mit hoher Kapazität und eine große, effiziente Mischanlage, um Kubikmeter pro Stunde zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Spezialmischungen liegt: Investieren Sie in ein hochpräzises Wiegesystem und ein fortschrittliches Steuerungssystem, das geringfügige Anpassungen und komplexe Rezepte mit mehreren Zutaten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf operativer Effizienz liegt: Betonen Sie die Automatisierungsfähigkeiten des Steuerungssystems, um Arbeitskosten zu senken, Materialverschwendung zu minimieren und den gesamten Produktionsworkflow zu optimieren.

Das Verständnis dieser fünf miteinander verbundenen Systeme ist der Schlüssel zum Betrieb, zur Verwaltung oder zur Spezifikation einer erfolgreichen Betonmischanlage.

Zusammenfassungstabelle:

| System | Hauptfunktion | Schlüsselkomponenten |

|---|---|---|

| Lagersystem | Lagert Rohmaterialien | Schotterbehälter, Zementsilos |

| Fördersystem | Bewegt Materialien | Bandförderer, Schneckenförderer |

| Wiegesystem | Misst Zutaten präzise | Wiegetrichter, Waagen |

| Mischanlage | Mischt Materialien zu Beton | Hauptmischer |

| Steuerungssystem | Automatisiert & synchronisiert alle Systeme | Computersoftware, Bedienfeld |

Bereit, Ihre Betonproduktion zu optimieren?

GARLWAY ist spezialisiert auf die Entwicklung und Lieferung von Hochleistungs-Betonmischanlagen für Bauunternehmen und Auftragnehmer weltweit. Unsere Expertise stellt sicher, dass die fünf Kernsysteme Ihrer Anlage perfekt harmonieren, um maximalen Output, Präzision und operative Effizienz zu erzielen.

Kontaktieren Sie GARLWAY noch heute, um Ihre Projektanforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS35 Kleine Zementbetonmischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Welche verschiedenen Arten von Mischern werden in Betonwerken eingesetzt? Wählen Sie den richtigen Mischer für Ihr Projekt

- Wie viele Arten von Betonmischanlagen gibt es? Ein Leitfaden zu Nassmischung vs. Trockenmischung & stationär vs. mobil

- Wie gründet man ein Betonwerkunternehmen? Ein Schritt-für-Schritt-Leitfaden zur Gründung Ihres Unternehmens

- Was sollten Bediener während des Betriebs der Mischanlage überwachen? Gewährleistung gleichbleibender Qualität & Vermeidung von Ausfallzeiten

- Welche Überlegungen werden angestellt, um Staubgefahren in einer Betonmischanlage zu vermeiden? Ein Leitfaden für sicheren und effizienten Betrieb

- Wie bestimmt man die Größe einer Betonmischanlage basierend auf den Bauanforderungen? Optimieren Sie die Betonversorgung Ihres Projekts

- Was sind die wichtigsten Schritte zur Wartung einer Trockenmörtelmischanlage? Maximale Betriebszeit & Qualität sicherstellen

- Wie kann man Fertigbeton stärker machen? Steigern Sie die Festigkeit mit bewährten Mischtechniken