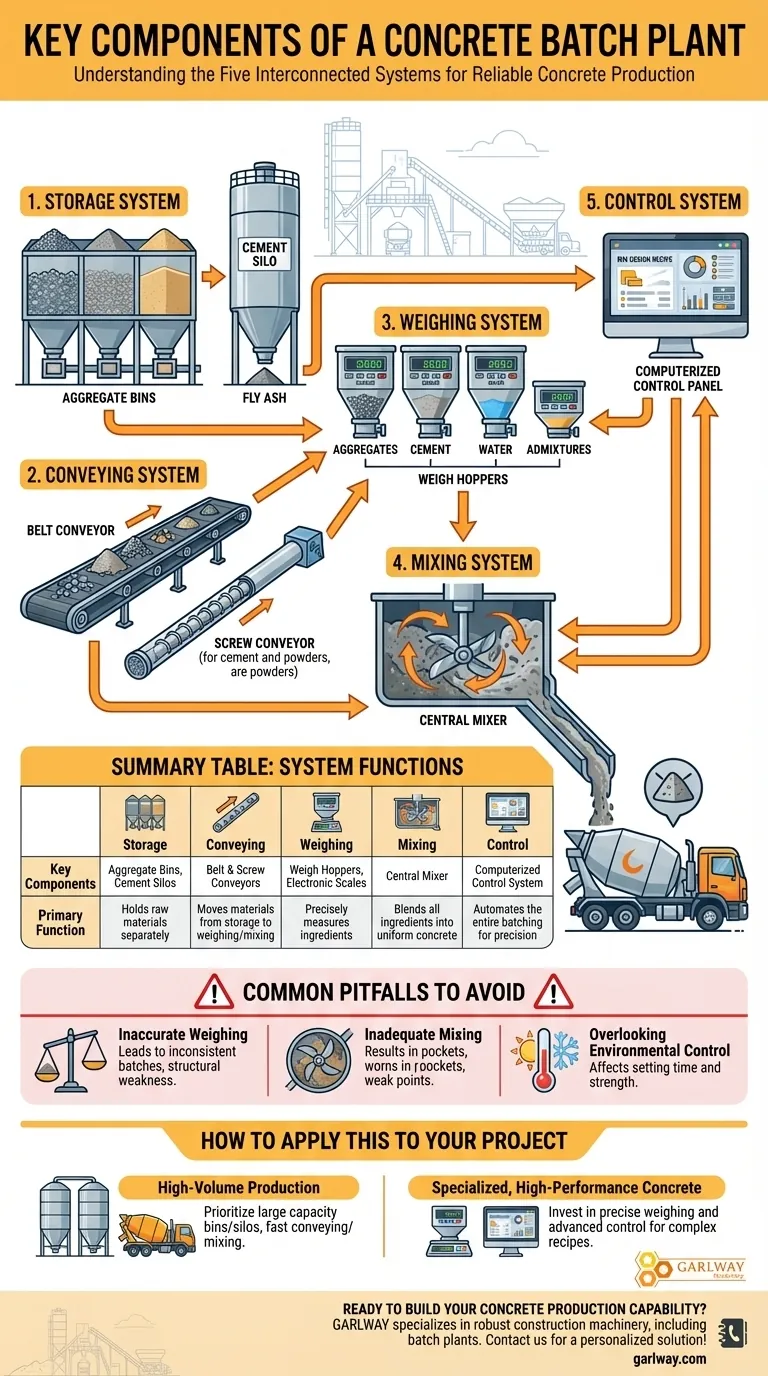

Im Kern ist eine Betonmischanlage eine Ansammlung von Maschinen, die Rohstoffe präzise kombinieren, um Transportbeton herzustellen. Die wichtigsten physischen Komponenten umfassen Zuschlagstoffbehälter für Sand und Stein, Zementsilos für zementartige Pulver, Förderer für den Transport, Wiegetrichter für die Messung, einen zentralen Mischer zum Mischen und ein Steuerungssystem zur Automatisierung des gesamten Prozesses.

Eine Betonmischanlage sollte nicht als bloße Ansammlung von Teilen betrachtet werden, sondern als eine Reihe von fünf miteinander verbundenen Systemen – Lagerung, Förderung, Verwiegung, Mischung und Steuerung –, die alle zusammenarbeiten, um ein Ziel zu erreichen: Beton nach exakten Spezifikationen, zuverlässig und wiederholt zu produzieren.

Die Kernsysteme einer Betonmischanlage

Um wirklich zu verstehen, wie eine Mischanlage funktioniert, ist es am besten, sie als eine Abfolge von Funktionssystemen zu analysieren. Jede Komponente spielt eine spezifische Rolle auf dem Weg von Rohmaterial zu fertigem Beton.

1. Das Materiallagersystem

Dies ist der Ausgangspunkt des gesamten Prozesses, an dem die Rohmaterialien vor der Dosierung gelagert werden.

Die Materialien werden getrennt gehalten, um eine Kontamination zu verhindern und eine präzise Messung zu ermöglichen. Zuschlagstoffe wie Sand und Kies werden in großen Zuschlagstoffbehältern gelagert, während Zement und andere Pulver (wie Flugasche) in vertikalen Zementsilos feuchtigkeitsgeschützt aufbewahrt werden. Wasser und chemische Zusatzmittel werden in eigenen Behältern aufbewahrt.

2. Das Materialfördersystem

Dieses System ist für den Transport der Materialien von der Lagerung zu den Wiege- und Mischstufen zuständig.

Typischerweise wird ein Bandförderer verwendet, um Zuschlagstoffe von den Lagerbehältern zu den Wiegetrichtern zu transportieren. Für pulverförmige Materialien wie Zement wird ein geschlossener Schneckenförderer verwendet, um das Material aus dem Silo zu bewegen und sicherzustellen, dass es eingeschlossen und trocken bleibt.

3. Das Materialverwiegungssystem

Dies ist wohl das kritischste System zur Gewährleistung der Betonqualität. Präzision ist hier nicht verhandelbar.

Für jede Materialkategorie werden spezielle Wiegetrichter (auch Dosierbehälter genannt) verwendet: einer für Zuschlagstoffe, einer für Zement, einer für Wasser und oft ein separater, kleinerer für chemische Zusatzmittel. Diese Trichter sitzen auf elektronischen Waagen, die jede Zutat auf das exakte Gewicht messen, das im Betonmischungsentwurf angegeben ist.

4. Das Mischsystem

Der Mischer ist das Herzstück der Mischanlage, wo die einzelnen Zutaten zu homogenem Beton vermischt werden.

Nach Abschluss der Verwiegung entleeren die Trichter ihren Inhalt in den zentralen Mischer. Der Mischer vermischt dann intensiv die Materialien für eine bestimmte Zeit, bis eine konsistente, gleichmäßige Betoncharge fertig ist.

5. Das Steuerungssystem

Dies ist das Gehirn des Betriebs, das die Aktionen aller anderen Systeme koordiniert.

Moderne Mischanlagen werden von einem computergestützten Steuerungssystem betrieben. Der Anlagenbediener wählt ein spezifisches Mischungsrezept aus, und das System automatisiert die gesamte Sequenz des Förderns, Wiegens, Mischens und Entladens des Endprodukts in einen Betonmischwagen.

Häufige Fallstricke, die es zu vermeiden gilt

Die Leistung einer Mischanlage hängt vollständig von der Präzision und Zuverlässigkeit ihrer Komponenten ab. Das Verständnis der potenziellen Fehlerquellen ist der Schlüssel zur Gewährleistung der Qualität.

Das Risiko ungenauer Verwiegung

Die endgültige Festigkeit und Haltbarkeit von Beton sind direkt mit dem Wasser-Zement-Verhältnis und dem korrekten Anteil der Zuschlagstoffe verbunden. Ein falsch kalibriertes oder gewartetes Wiegesystem kann zu inkonsistenten Chargen führen, was zu strukturellen Schwächen oder fehlgeschlagenen Qualitätskontrollen vor Ort führt.

Die Auswirkungen unzureichender Mischung

Wenn die Mischzeit zu kurz ist oder die Mischflügel abgenutzt sind, wird der Beton nicht homogen. Dies kann zu Taschen mit ungemischten Zuschlagstoffen oder Zementpaste führen, was Schwachstellen schafft und die Integrität des fertigen Produkts beeinträchtigt.

Umweltkontrolle übersehen

In sehr heißen oder kalten Klimazonen ist die Temperatur der Mischung entscheidend. Ohne optionale Komponenten wie Heiz- oder Kühlsysteme zur Regulierung der Wassertemperatur kann der Beton zu schnell oder zu langsam abbinden, was verhindert, dass er seine vorgesehene Festigkeit erreicht.

So wenden Sie dies auf Ihr Projekt an

Die spezifische Konfiguration dieser Komponenten bestimmt die Eignung der Anlage für verschiedene Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen für Standardprojekte liegt: Priorisieren Sie Zuschlagstoffbehälter und Zementsilos mit großer Kapazität, kombiniert mit einem schnellen und leistungsstarken Förder- und Mischsystem, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf spezialisiertem Hochleistungsbeton liegt: Investieren Sie in ein hochpräzises Wiegesystem und ein fortschrittliches Steuerungssystem, das komplexe Rezepte mit mehreren Zusatzmitteln verwalten kann.

Letztendlich ist das Verständnis, wie diese Kernkomponenten als einheitliches System funktionieren, der Schlüssel zur Herstellung von konsistentem, qualitativ hochwertigem Beton für jedes Projekt.

Zusammenfassungstabelle:

| System | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Lagerung | Zuschlagstoffbehälter, Zementsilos | Lagert Rohmaterialien getrennt, um Kontamination zu verhindern. |

| Förderung | Bandförderer, Schneckenförderer | Transportiert Materialien von der Lagerung zum Wiege-/Mischbereich. |

| Verwiegung | Wiegetrichter, elektronische Waagen | Misst jede Zutat präzise gemäß dem Mischungsentwurf. |

| Mischung | Zentraler Mischer | Mischt alle Zutaten zu einem gleichmäßigen, homogenen Beton. |

| Steuerung | Computergestütztes Steuerungssystem | Automatisiert den gesamten Dosierprozess für Präzision und Wiederholbarkeit. |

Bereit, Ihre Betonproduktion zu steigern?

Das Verständnis der Komponenten ist der erste Schritt; die Integration in ein zuverlässiges, leistungsstarkes System ist der nächste. GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, einschließlich Betonmischanlagen, Betonmischern und Winden für Bauunternehmen und Auftragnehmer weltweit.

Wir helfen Ihnen:

- Die richtige Anlagenkonfiguration für das Volumen Ihres Projekts und die Betonspezifikationen auszuwählen.

- Präzision und Haltbarkeit mit unseren hochwertigen Komponenten und unserer Ingenieurskunst zu gewährleisten.

- Ihre Produktivität und Rentabilität bei jedem Auftrag zu maximieren.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Warum Ersatzteile für Betonmischanlagen nur vom Hersteller kaufen? Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit