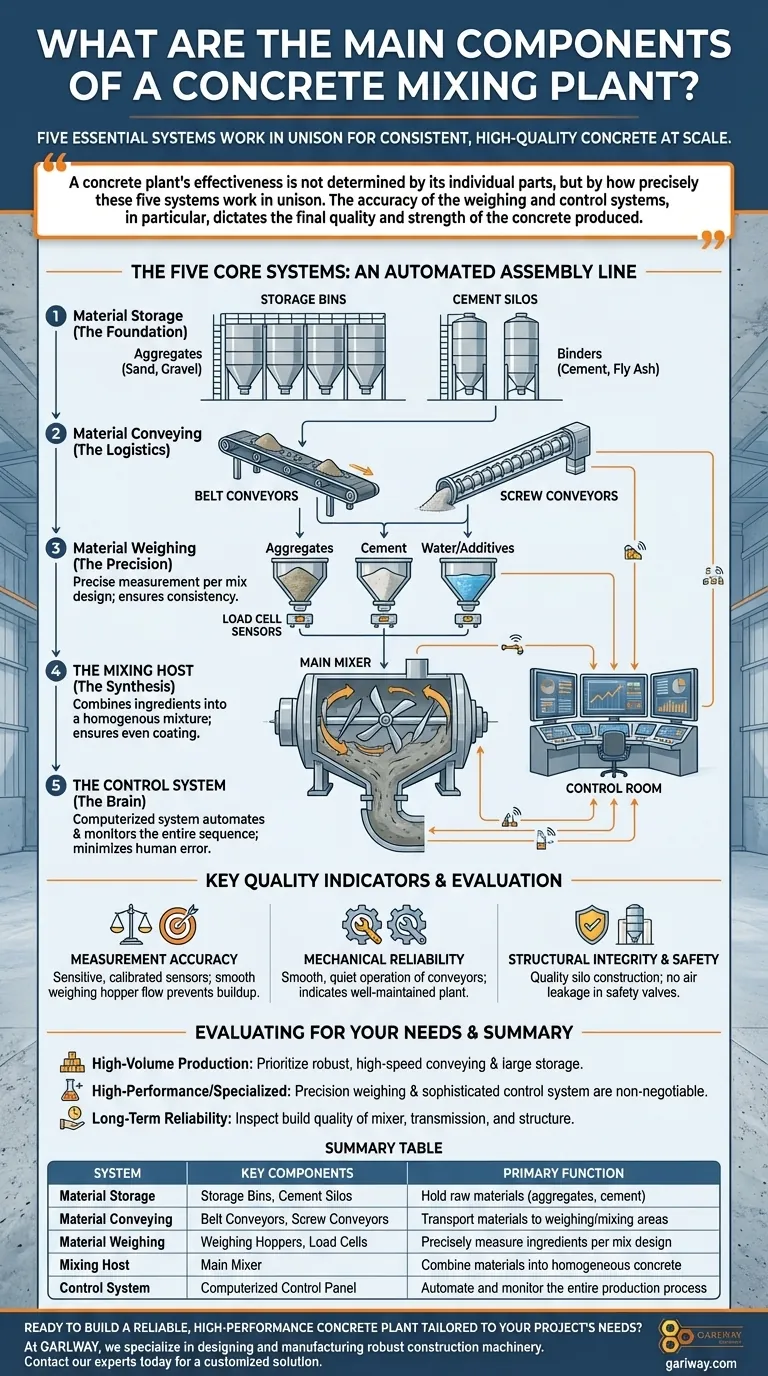

Im Kern ist eine Betonmischanlage ein hochintegriertes System, das für einen Zweck entwickelt wurde: die Herstellung von konstantem, qualitativ hochwertigem Beton im großen Maßstab. Dies wird durch die präzise Koordination von fünf wesentlichen Systemen erreicht: Materiallagerung, Materialförderung, Materialverwiegung, Mischung und zentrale Steuerung. Diese Komponenten arbeiten in einem sequenziellen, automatisierten Prozess, um Rohstoffe in ein Endprodukt zu verwandeln.

Die Effektivität einer Betonmischanlage wird nicht durch ihre Einzelteile bestimmt, sondern dadurch, wie präzise diese fünf Systeme im Einklang arbeiten. Insbesondere die Genauigkeit der Verwiegungs- und Steuerungssysteme bestimmt die endgültige Qualität und Festigkeit des produzierten Betons.

Die fünf Kernsysteme einer Betonmischanlage

Eine Betonmischanlage funktioniert wie eine Montagelinie. Jedes System erfüllt eine bestimmte Funktion, bevor es an das nächste weitergegeben wird, wobei der gesamte Prozess von einem zentralen Gehirn gesteuert wird. Das Verständnis der Rolle jedes einzelnen Systems ist der Schlüssel zum Verständnis des gesamten Betriebs.

System 1: Materiallagerung (Das Fundament)

Der Prozess beginnt mit der Massenlagerung der Rohstoffe. Dieses System muss über ausreichende Lagerbestände verfügen, um einen kontinuierlichen Betrieb zu gewährleisten.

Zuschlagstoffe wie Sand und Kies werden typischerweise in großen Lagertrichtern oder offenen Halden gelagert. Bindemittel, hauptsächlich Zement und Flugasche, werden in hohen, geschlossenen Silos gelagert, um sie vor Feuchtigkeit und Witterungseinflüssen zu schützen.

System 2: Materialförderung (Die Logistik)

Dieses System ist das logistische Rückgrat der Anlage und transportiert Materialien von der Lagerung zu den nachfolgenden Stufen. Die Effizienz des Fördersystems wirkt sich direkt auf die Gesamtproduktivität der Anlage aus.

Bandförderer werden üblicherweise verwendet, um Zuschlagstoffe von den Lagertrichtern zu den Verwiegungstrichtern zu transportieren. Für Zement und andere Pulver werden geschlossene Schneckenförderer verwendet, um Staub und Materialverlust beim Transport aus den Silos zu verhindern.

System 3: Materialverwiegung (Die Präzision)

Dies ist wohl das kritischste System zur Gewährleistung der Betonqualität. Hier wird das spezifische „Rezept“ oder die Mischungszusammensetzung präzise ausgeführt.

Jede Zutat – Zuschlagstoffe, Zement, Wasser und alle Zusatzmittel – wird in einem eigenen Verwiegungstrichter gemessen, der auf hochempfindlichen elektronischen Sensoren (Wägezellen) ruht. Ungenaue Verwiegung ist die Hauptursache für inkonsistente Betonfestigkeit und -leistung.

System 4: Der Mischkopf (Die Synthese)

Nach der Verwiegung werden alle Materialien in den Mischkopf oder den Hauptmischer ausgetragen. Hier findet der physikalische Prozess der Kombination der Zutaten zu einer homogenen Betonmischung statt.

Ziel ist es, sicherzustellen, dass jedes Zuschlagstoffpartikel gleichmäßig mit Zementpaste überzogen ist. Die Effizienz und das Design des Mischers beeinflussen direkt die endgültige Konsistenz und Verarbeitbarkeit des Betons.

System 5: Das Steuerungssystem (Das Gehirn)

Der gesamte Betrieb wird von einem zentralen Steuerungssystem automatisiert und überwacht, das typischerweise in einem separaten Kontrollraum untergebracht ist.

Dieses computergestützte System verwaltet die gesamte Produktionssequenz, von der Förderung und Verwiegung der Rohstoffe gemäß dem ausgewählten Rezept bis zur Steuerung der Mischzeit und der Ausgabe des Endprodukts. Es gewährleistet Wiederholbarkeit, minimiert menschliche Fehler und liefert wichtige Produktionsdaten.

Verständnis der wichtigsten Qualitätsindikatoren

Die Zuverlässigkeit einer Anlage geht weit über das Vorhandensein der fünf Kernsysteme hinaus. Die Qualität ihrer Konstruktion und Integration trennt eine Hochleistungsanlage von einer, die von Ausfallzeiten und Inkonsistenzen geplagt wird.

Die Kritikalität der Messgenauigkeit

Ein Steuerungssystem ist nur so gut wie die Daten, die es erhält. Die Sensoren im Verwiegungssystem müssen empfindlich und korrekt kalibriert sein.

Darüber hinaus müssen Verwiegungstrichter für einen reibungslosen Materialfluss ausgelegt sein. Jegliche Ansammlung oder Ablagerung von Material führt zu ungenauen Messungen in nachfolgenden Chargen und beeinträchtigt die Qualität des Betons.

Zuverlässigkeit mechanischer Systeme

Die Materialfördersysteme sind die häufigsten Punkte für mechanisches Versagen. Ein reibungsloser, leiser Betrieb von Bandförderern, Becherwerken und Schneckenförderern ist ein Zeichen für eine gut gewartete Anlage.

Ungewöhnliche Geräusche, Kettenklemmer oder Schlupf sind Anzeichen für zugrunde liegende Probleme, die die Produktion vollständig zum Stillstand bringen und kostspielige Engpässe verursachen können.

Strukturelle Integrität und Sicherheit

Die Qualität wichtiger Strukturkomponenten wie Zementsilos ist von größter Bedeutung. Es sollte keine Luftleckage im Sicherheitsventil geben, das zur Druckregelung dient.

Ein beschädigtes Silo birgt nicht nur die Gefahr der Kontamination teurer Materialien, sondern stellt auch eine erhebliche Sicherheitsgefahr vor Ort dar.

Bewertung einer Anlage für Ihre Bedürfnisse

Die ideale Konfiguration einer Betonmischanlage hängt vollständig von Ihren betrieblichen Zielen ab. Die Analyse der Komponenten aus der Perspektive Ihres Hauptziels hilft Ihnen, eine fundiertere Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Priorisieren Sie robuste, Hochgeschwindigkeits-Fördersysteme und große Lagerkapazitäten, um Engpässe zu vermeiden und einen kontinuierlichen Betrieb zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs- oder Spezialbeton liegt: Die Präzision des Materialverwiegungssystems und die Komplexität des Steuerungssystems sind unerlässlich für die Verwaltung komplexer Rezepte und Zusatzmittel.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und niedrigen Betriebskosten liegt: Untersuchen Sie die Verarbeitungsqualität des Mischers, der Antriebssysteme und die strukturelle Integrität der Silos und des Rahmens genau.

Letztendlich ist die Betrachtung einer Betonmischanlage als ein einziges, integriertes System – und nicht als eine Sammlung von Teilen – der Schlüssel zur konstant überlegenen Ergebnissen.

Zusammenfassungstabelle:

| System | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Materiallagerung | Lagertrichter, Zementsilos | Rohstoffe (Zuschlagstoffe, Zement) lagern |

| Materialförderung | Bandförderer, Schneckenförderer | Transportiert Materialien zu Verwiegungs-/Mischbereichen |

| Materialverwiegung | Verwiegungstrichter, Wägezellen | Mischanweisungen präzise messen |

| Mischkopf | Hauptmischer | Kombiniert Materialien zu homogenem Beton |

| Steuerungssystem | Computergesteuertes Bedienfeld | Automatisiert und überwacht den gesamten Produktionsprozess |

Sind Sie bereit, eine zuverlässige, leistungsstarke Betonmischanlage zu bauen, die auf die Bedürfnisse Ihres Projekts zugeschnitten ist?

Bei GARLWAY sind wir auf die Entwicklung und Herstellung robuster Baumaschinen spezialisiert, darunter Betonmischanlagen, Mischer und Winden für Bauunternehmer und Baufirmen weltweit. Unsere Expertise stellt sicher, dass Ihre Anlage gleichbleibende Qualität liefert, die Betriebszeit maximiert und Ihre Betriebskosten optimiert.

Kontaktieren Sie noch heute unsere Experten, um eine maßgeschneiderte Lösung zu erhalten, die Ihre Anforderungen an Produktionsvolumen, Präzision und Zuverlässigkeit erfüllt.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Welche Komponenten der Trockenmörtelmischanlage sollten regelmäßig überprüft werden? Ein Leitfaden zur vorbeugenden Wartung

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Was sind die Vorteile von RMC? Steigern Sie Qualität, Geschwindigkeit und Effizienz auf Ihrer Baustelle

- Wie verbessern Betonmischanlagen-Container die Qualitätskontrolle? Präzise, automatisierte Chargenfertigung erreichen

- Was ist der Prozess der Betonmischanlagenmischung? Ein Leitfaden zur automatisierten, hochwertigen Produktion

- Was sollte bei der Installation einer Betonmischanlage inspiziert werden? Gewährleistung einer sicheren, qualitativ hochwertigen Produktion

- Welche Vorsichtsmaßnahmen sollten beim Anschluss des Netzwerkanschlusses am Industriesteuerungscomputer einer Mischanlage getroffen werden? Schützen Sie Ihre Ausrüstung vor katastrophalem Ausfall

- Welche Arten von Baumaterialien kann eine Betonmischanlage herstellen? Präzisionsbeton & Mörtel