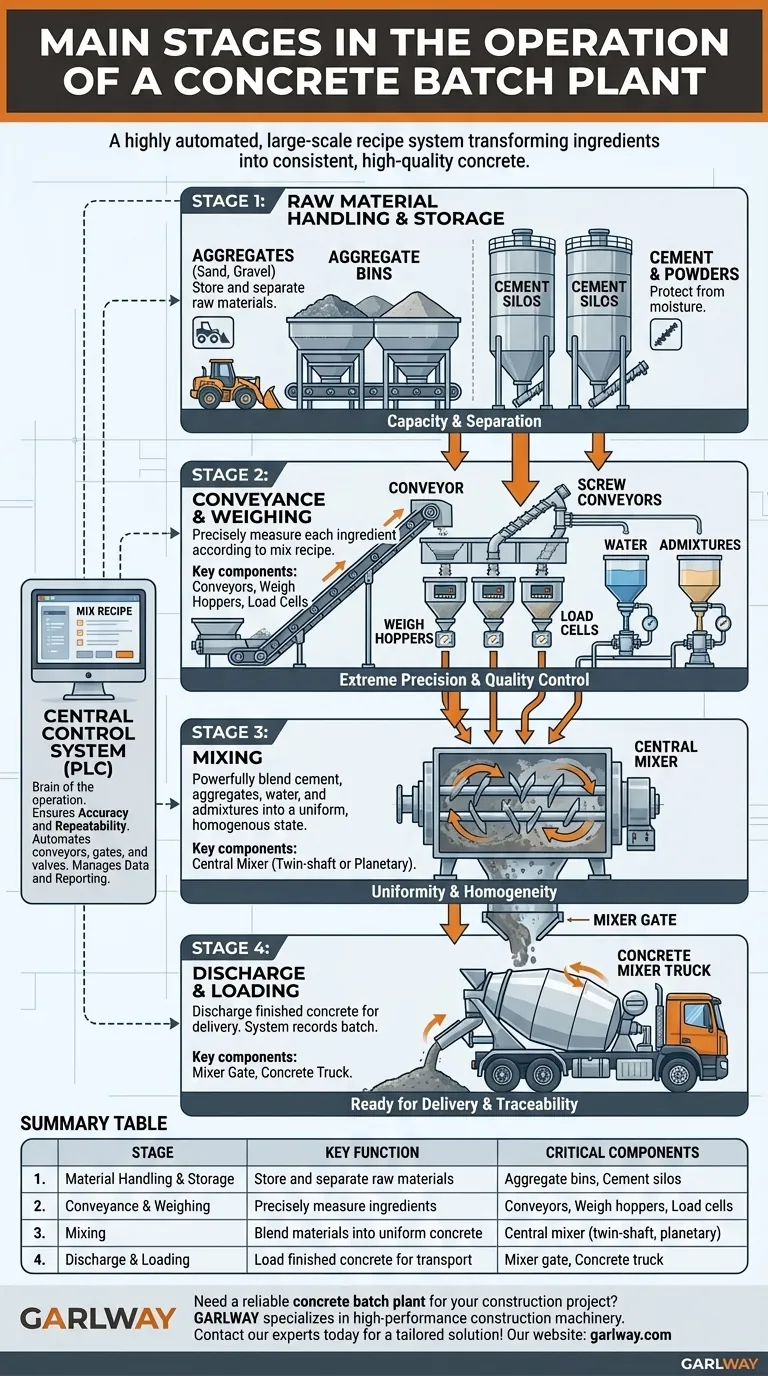

Im Kern funktioniert eine Betonmischanlage wie ein hochautomatisches, groß angelegtes Rezeptsystem. Ihr Betrieb lässt sich in vier Hauptphasen unterteilen: Rohmaterialtransport und -lagerung, präzises Wiegen und Dosieren, zentralisiertes Mischen und das abschließende Verladen für den Transport. Jeder Schritt wird sorgfältig kontrolliert, um einzelne Zutaten in ein gleichbleibendes, hochwertiges Endprodukt zu verwandeln.

Die eigentliche Funktion einer Betonmischanlage ist nicht nur das Mischen, sondern die präzise und wiederholbare Ausführung eines spezifischen Betonmischdesigns. Jede Phase ist darauf ausgelegt, Schwankungen zu eliminieren und eine gleichbleibende Qualität vom ersten bis zum letzten LKW zu gewährleisten.

Der Prozess, Schritt für Schritt

Eine Betonmischanlage wird am besten als linearer Prozess verstanden, bei dem Rohmaterialien gelagert, gemessen, kombiniert und entladen werden. Der gesamte Betrieb wird von einem zentralen Steuerungssystem gesteuert, das die Genauigkeit an jedem Punkt gewährleistet.

Phase 1: Rohmaterialtransport und -lagerung

Bevor gemischt werden kann, müssen die Kernkomponenten gelagert und einsatzbereit sein. In dieser Phase geht es um Kapazität und Trennung.

Jedes Rohmaterial – wie Sand, Kies (Zuschlagstoffe) und Zement – wird in seinem eigenen, dafür vorgesehenen Lagerbehälter aufbewahrt. Zuschlagstoffe werden typischerweise in großen Zuschlagstoffbehältern gelagert, während Zement und andere Pulver wie Flugasche zum Schutz vor Feuchtigkeit in vertikalen Silos gelagert werden.

Phase 2: Transport und Wiegen

Dies ist die kritischste Phase, um die Qualität und Festigkeit des Endbetons zu gewährleisten. Es ist ein Prozess des Transports von Materialien aus der Lagerung, um sie mit extremer Präzision zu messen.

Mithilfe eines Systems von Förderbändern für Zuschlagstoffe und Schneckenförderern für Zement werden die Materialien in Wiegetrichter transportiert. Diese Trichter sind mit empfindlichen elektronischen Wiegesystemen (Wägezellen) ausgestattet, die jede Zutat gemäß dem spezifischen Mischrezept messen, das in das Steuerungssystem der Anlage programmiert ist.

Wasser und jegliche chemischen Zusatzmittel werden ebenfalls mit ähnlicher Genauigkeit in separaten Systemen gewogen oder dosiert.

Phase 3: Mischen

Sobald jede Zutat präzise gewogen wurde, werden alle in den zentralen Mischer entladen.

Der Mischer, der ein Doppelwellen- oder Planetenmischer sein kann, mischt dann kräftig Zement, Zuschlagstoffe, Wasser und Zusatzmittel. Er arbeitet für eine festgelegte Dauer, um sicherzustellen, dass jedes Partikel umhüllt ist und die Mischung einen gleichmäßigen, homogenen Zustand erreicht.

Phase 4: Entladen und Verladen

Nach Abschluss des Mischzyklus ist der Frischbeton lieferbereit.

Ein Tor am Boden des Mischers öffnet sich und entlädt den fertigen Beton in einen wartenden Betonmischer-LKW. Das Steuerungssystem erfasst die abgeschlossene Charge, und die Anlage ist sofort bereit, mit dem Wiegen der Zutaten für die nächste Ladung zu beginnen.

Die Rolle des Steuerungssystems verstehen

Der gesamte Prozess wird von einem zentralen Steuerungssystem orchestriert, das oft einen speicherprogrammierbaren Logikbaustein (SPS) verwendet. Dieses System ist das Gehirn des Betriebs.

Sicherstellung von Genauigkeit und Wiederholbarkeit

Das Steuerungssystem liest das ausgewählte Mischdesign und steuert automatisch die Förderbänder, Tore und Ventile, um die genaue Menge jedes Materials zu wiegen. Dies eliminiert menschliche Fehler in der Dosierphase, was für die Betonqualität entscheidend ist.

Datenverwaltung und Berichterstattung

Moderne Steuerungssysteme speichern Chargenberichte zur Qualitätssicherung und können diese ausdrucken. Dies liefert eine klare Aufzeichnung darüber, was genau in jede LKW-Ladung Beton gelangt ist, und gewährleistet die Rückverfolgbarkeit für das Projekt.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst mit einem hochautomatisierten System hängt die endgültige Qualität von ordnungsgemäßer Überwachung und Wartung ab.

Ungenaues Materialmessen

Wenn die Wiegesysteme nicht richtig kalibriert sind, ist das gesamte Mischdesign beeinträchtigt. Dies kann zu Beton führen, der die erforderlichen Festigkeitsspezifikationen nicht erfüllt, was zu erheblichen Projektverzögerungen und Sicherheitsbedenken führt.

Schlechte Materialqualität

Die Anlage kann nur so guten Beton produzieren, wie seine Rohmaterialien sind. Die Verwendung von Zuschlagstoffen mit falscher Körnung oder Feuchtigkeitsgehalt kann das Wasser-Zement-Verhältnis stören, das der Hauptfaktor für die Betonfestigkeit ist. Das Steuerungssystem kann oft Feuchtigkeitsschwankungen ausgleichen, aber nur, wenn es richtig programmiert ist.

Vernachlässigung der Wartung

Förderbänder, Mischer und Wiegekomponenten unterliegen starker Abnutzung. Mangelnde regelmäßige Wartung kann zu Ausfällen und inkonsistenten Leistungen führen, was sich direkt auf den Produktionsplan und die Betonqualität auswirkt.

Anwendung auf Ihr Projekt

Das Verständnis dieses Prozesses ermöglicht es Ihnen, sich auf die Faktoren zu konzentrieren, die den Erfolg Ihres Projekts am direktesten beeinflussen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender struktureller Qualität liegt: Bestehen Sie auf der Vorlage von Kalibrierungsaufzeichnungen für die Wiegesysteme der Anlage und überprüfen Sie die Chargenberichte für jede Lieferung.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Eine Anlage mit einem ausgeklügelten und gut verwalteten Steuerungssystem minimiert Abfall und gewährleistet pünktliche Lieferungen durch genaue Rezeptverwaltung.

- Wenn Ihr Hauptaugenmerk auf Projekt skalierbarkeit liegt: Die Kapazität der Zuschlagstoffbehälter und Zementsilos, kombiniert mit der Zykluszeit des Mischers, bestimmt die maximale stündliche Leistung der Anlage.

Indem Sie die Mischanlage als System kontrollierter Phasen betrachten, können Sie besser sicherstellen, dass das Endprodukt die genauen technischen Anforderungen Ihres Projekts erfüllt.

Zusammenfassungstabelle:

| Phase | Hauptfunktion | Kritische Komponenten |

|---|---|---|

| 1. Materialtransport & Lagerung | Rohmaterialien lagern und trennen | Zuschlagstoffbehälter, Zementsilos |

| 2. Transport & Wiegen | Zutaten präzise messen | Förderbänder, Wiegetrichter, Wägezellen |

| 3. Mischen | Materialien zu gleichmäßigem Beton mischen | Zentraler Mischer (Doppelwellen-, Planetenmischer) |

| 4. Entladen & Verladen | Fertigen Beton für den Transport verladen | Mischertor, Betonmischer-LKW |

Benötigen Sie eine zuverlässige Betonmischanlage für Ihr Bauprojekt? GARLWAY ist spezialisiert auf Hochleistungsbaumaschinen, einschließlich langlebiger Betonmischanlagen, Mischer und Winden. Unsere Ausrüstung gewährleistet präzise Kontrolle und gleichbleibende Qualität und hilft Bauunternehmen und Auftragnehmern weltweit, Effizienz zu erzielen und Projektvorgaben zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Warum Ersatzteile für Betonmischanlagen nur vom Hersteller kaufen? Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Warum ist eine gleichmäßige Betonmischung im Bauwesen wichtig? Gewährleistung der strukturellen Integrität & Haltbarkeit