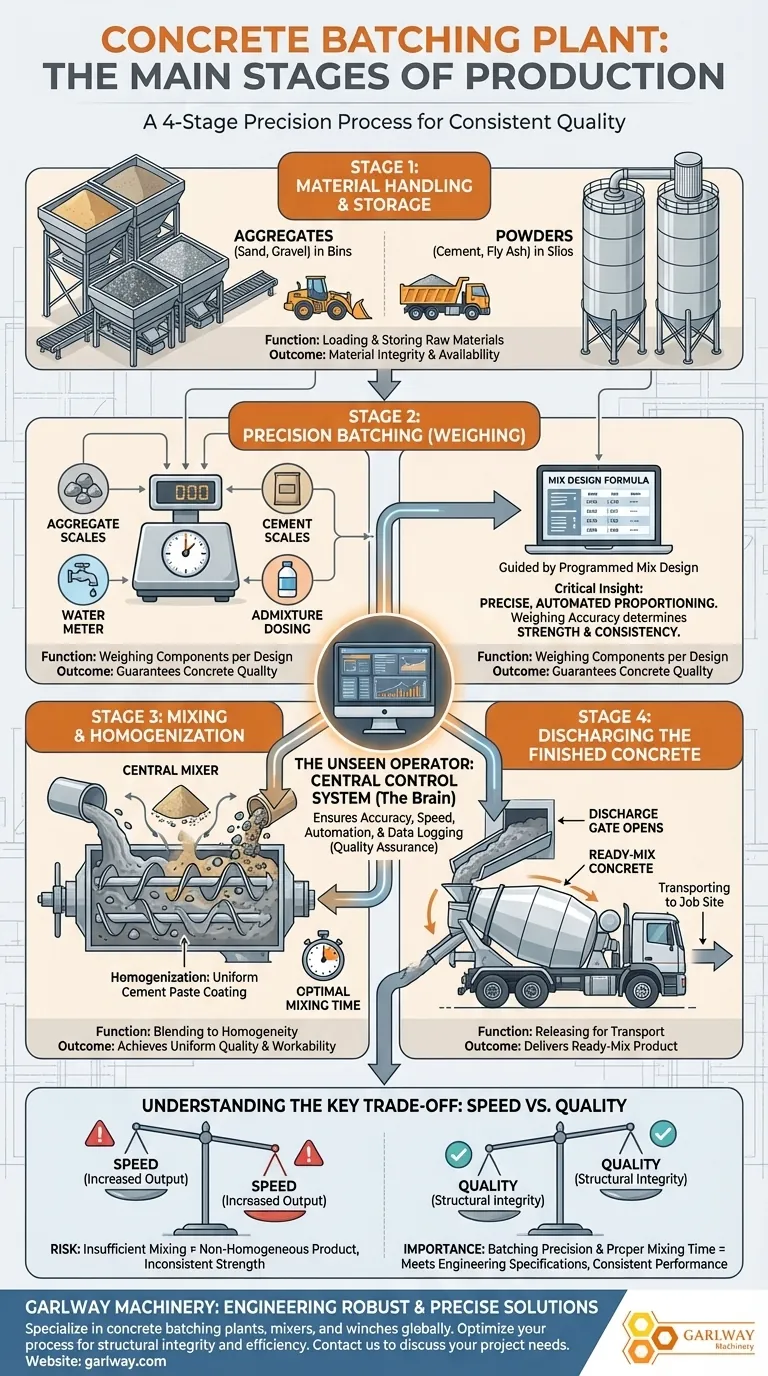

Im Kern folgt ein Betonwerk vier Hauptphasen: Rohmaterialtransport, präzises Dosieren (Wiegen), Mischen und Austragen. Jede Phase ist ein eigenständiger und automatisierter Prozess, der darauf ausgelegt ist, einzelne Zutaten in ein homogenes, hochwertiges Endprodukt zu verwandeln, das für den Transport bereit ist.

Die entscheidende Erkenntnis ist, dass die Hauptfunktion eines Betonwerks nicht nur das Mischen ist, sondern die präzise, automatisierte Dosierung. Die Genauigkeit der Dosierphase – das exakte Wiegen jeder Komponente gemäß den Vorgaben – ist der wichtigste Faktor für die Bestimmung der endgültigen Festigkeit und Konsistenz des Betons.

Eine Aufschlüsselung des Betonproduktionsflusses

Der gesamte Betrieb ist eine systematische Abfolge, die von einem zentralen Steuerungssystem verwaltet wird, um Genauigkeit und Wiederholbarkeit von Charge zu Charge zu gewährleisten. Die Dauer dieses vollständigen Zyklus, vom Wiegen bis zum Austragen, wird als Chargenzeit bezeichnet.

Phase 1: Materialtransport und Lagerung

Bevor überhaupt gemischt werden kann, müssen die Rohmaterialien korrekt geladen und gelagert werden. Dies ist der grundlegende Logistiks Schritt.

Zuschlagstoffe wie Sand und Kies werden in separate Zuschlagstoffbehälter geladen. Pulver, hauptsächlich Zement und Flugasche, werden in hohen, geschlossenen Silos gelagert, um sie vor Feuchtigkeit zu schützen.

Phase 2: Präzises Dosieren (Wiegen)

Dies ist die kritischste Phase für die Qualitätskontrolle. Anhand eines spezifischen Mischungsdesigns, das in das Steuerungssystem programmiert ist, misst das Werk jedes Rohmaterial präzise.

Für jede Komponente werden separate Waagen verwendet. Zuschlagstoffe werden gewogen, Zement und andere Pulver werden gewogen, Wasser wird nach Volumen oder Gewicht dosiert und chemische Zusatzmittel werden mit hoher Präzision dosiert.

Phase 3: Mischen und Homogenisieren

Nach dem Dosieren werden alle Materialien in den zentralen Mischer transportiert. Dieses leistungsstarke Gerät, oft ein Doppelschaft- oder Planetenmischer, dreht sich, um die Komponenten zu vermischen.

Das Ziel ist die Homogenisierung – sicherzustellen, dass jedes Sandkorn und jedes Zuschlagstoffteilchen gleichmäßig mit Zementleim (der Mischung aus Zement, Wasser und Zusatzmitteln) überzogen ist. Die Mischzeit wird sorgfältig kontrolliert, um dies zu erreichen, ohne zu übermischen.

Phase 4: Austragen des fertigen Betons

Nachdem die vorgegebene Mischzeit abgeschlossen ist, öffnet sich das Austragstor des Mischers. Der frische Frischbeton wird dann direkt in einen bereitstehenden Fahrmischer oder eine Betonpumpe darunter abgelassen.

Der LKW rührt den Beton während des Transports zur Baustelle, um seine Konsistenz zu erhalten.

Der unsichtbare Bediener: Das zentrale Steuerungssystem

Es ist unmöglich, den Dosierprozess zu diskutieren, ohne das Steuerungssystem hervorzuheben. Dies ist das Gehirn des gesamten Betriebs, das jeden Schritt vom Wiegen bis zum Austragen automatisiert.

Sicherstellung von Genauigkeit und Geschwindigkeit

Das Steuerungssystem empfängt die Mischungsdesignformel und führt sie fehlerfrei aus. Es stellt sicher, dass jede produzierte Charge die exakt gleichen Proportionen aufweist, wodurch menschliche Fehler eliminiert und eine gleichbleibende Qualität garantiert werden.

Bereitstellung kritischer Daten

Moderne Systeme protokollieren auch Daten für jede Charge und erstellen so eine detaillierte Aufzeichnung für die Qualitätssicherung. Dazu gehören die genauen Gewichte aller Materialien, Mischzeiten und andere wichtige Parameter.

Den wichtigsten Kompromiss verstehen: Geschwindigkeit vs. Qualität

Obwohl Effizienz entscheidend ist, kann die Beeinträchtigung der Prozesszeit schwerwiegende Folgen für die strukturelle Integrität des Endprodukts haben.

Das Risiko unzureichenden Mischens

Der häufigste Fehler ist die Verkürzung der Mischzeit, um die Anlagenleistung zu steigern. Unzureichendes Mischen führt zu einem nicht homogenen Produkt mit inkonsistenter Festigkeit, Verarbeitbarkeit und Haltbarkeit.

Die Bedeutung der Dosiergenauigkeit

Ebenso werden schlecht kalibrierte Waagen oder ein überstürzter Wiegevorgang das Mischungsdesign beeinträchtigen. Diese Abweichung wirkt sich direkt auf die Leistung des Betons aus und kann dazu führen, dass er die erforderlichen technischen Spezifikationen nicht erfüllt.

So wenden Sie dies auf Ihr Projekt an

Das Verständnis dieses Prozesses ermöglicht es Ihnen, fundiertere Entscheidungen zu treffen und den Erfolg Ihres Projekts sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Achten Sie am genauesten auf das Dosiersystem der Anlage und die Qualitätskontrollaufzeichnungen, um die Genauigkeit des Mischungsdesigns zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf großvolumigen Gießvorgängen liegt: Koordinieren Sie sich eng mit der Chargenzeit und der logistischen Kapazität der Anlage, um eine kontinuierliche und zuverlässige Betonversorgung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Spezialbeton liegt (z. B. hochfest): Stellen Sie sicher, dass die Anlage über ein präzises Dosiersystem für die chemischen Zusatzmittel verfügt, die für die Leistung entscheidend sind.

Letztendlich ist ein modernes Betonwerk ein Präzisionsfertigungsprozess, der für einen Zweck entwickelt wurde: die Lieferung gleichbleibender Qualität, Charge für Charge.

Zusammenfassungstabelle:

| Phase | Schlüsselfunktion | Kritisches Ergebnis |

|---|---|---|

| 1. Materialtransport | Laden und Lagern von Rohmaterialien (Zuschlagstoffe, Zement) | Gewährleistet Materialintegrität und Verfügbarkeit |

| 2. Präzises Dosieren | Wiegen jeder Komponente gemäß dem Mischungsdesign | Garantiert Betonfestigkeit und Konsistenz |

| 3. Mischen | Vermischen der Materialien zu einer homogenen Mischung | Erzielt gleichmäßige Qualität und Verarbeitbarkeit |

| 4. Austragen | Abgeben des fertigen Betons für den Transport | Liefert Frischbeton zur Baustelle |

Bereit, gleichbleibend hochwertigen Beton für Ihre Bauprojekte zu erzielen?

GARLWAY ist spezialisiert auf die Entwicklung robuster und präziser Baumaschinen, einschließlich Betonwerken, Mischern und Winden für Bauunternehmer und Baufirmen weltweit. Unsere Lösungen sind darauf ausgelegt, Ihren Dosierprozess zu optimieren und strukturelle Integrität und Effizienz bei jedem Gießvorgang zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Projektanforderungen unterstützen und einen unübertroffenen Mehrwert liefern können.

Visuelle Anleitung

Ähnliche Produkte

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS35 Kleine Zementbetonmischanlage

Andere fragen auch

- In welchen Bauprojekten werden Betonmischanlagen häufig eingesetzt? Unerlässlich für große und komplexe Bauvorhaben

- Was sind die Komponenten einer Betonmischanlage? Ein Leitfaden zu ihren Kernsystemen

- Welche Arten von PC-Komponenten kann das Betonfertigteilwerk herstellen? Entdecken Sie Schlüsselprodukte für Ihr Projekt

- Wie schneiden traditionelle Betonmischanlagen im Vergleich zu volumetrischen Mischern ab? Wählen Sie die richtige Betonlösung

- Wie funktioniert die neue Technologie in Betonmischanlagen? Präzision & Automatisierung freischalten

- Wie trägt das Steuerungssystem zu einem Mischanlagenbetrieb bei? Präzision und Effizienz freischalten

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit

- Welche Teile einer Betonmischanlage erfordern typischerweise eine Schmierung? Sorgen Sie für Spitzenleistung und Betriebszeit