Im Wesentlichen arbeitet eine Betonmischanlage durch einen präzisen, vierstufigen Prozess: Lagerung der Rohmaterialien, Verwiegung von Zuschlagstoffen und Zement, zentrale Mischung und abschließendes Beladen für den Versand. Diese automatisierte Abfolge wird sorgfältig von einem zentralen Steuerungssystem verwaltet, um einzelne Zutaten in Frischbeton umzuwandeln, der genauen Spezifikationen entspricht.

Die Kernfunktion einer Betonmischanlage besteht nicht nur darin, Zutaten zu mischen, sondern dies mit absoluter Präzision und Wiederholbarkeit zu tun. Der gesamte Betriebsablauf ist auf die genaue Verwiegung und systematische Kombination von Materialien gemäß einem vorprogrammierten Rezept ausgelegt.

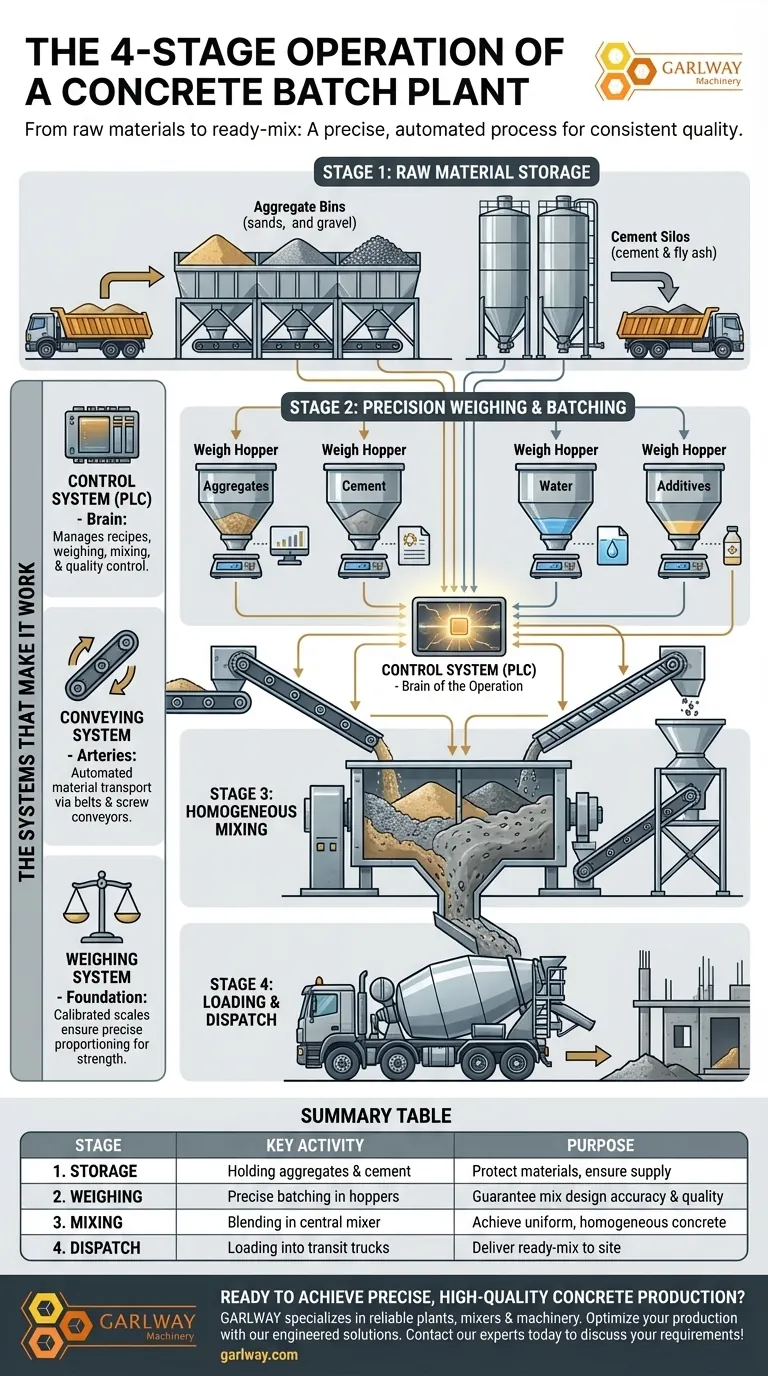

Die vier Kernphasen der Betonproduktion

Die Reise von den Rohmaterialien bis zum Frischbeton ist ein hochorganisierter und sequenzieller Prozess. Jede Phase ist vom erfolgreichen Abschluss der vorherigen abhängig, um sicherzustellen, dass das Endprodukt von gleichbleibender Qualität ist.

Phase 1: Rohmaterialhandhabung und -lagerung

Bevor mit dem Mischen begonnen werden kann, müssen alle Bestandteile ordnungsgemäß gelagert und einsatzbereit sein.

Zuschlagstoffe wie Sand und Kies werden in großen Zuschlagstoffbehältern gelagert. Zement und andere pulverförmige Materialien wie Flugasche werden in hohen, geschlossenen Zementsilos gelagert, um sie vor Feuchtigkeit und Verunreinigungen zu schützen.

Phase 2: Präzisionsverwiegung und Dosierung

Dies ist die kritischste Phase, um die Qualität und Festigkeit des Betons zu gewährleisten. Das Steuerungssystem der Anlage ist das Gehirn dieses Betriebs.

Basierend auf einem spezifischen Mischdesign oder Rezept ruft das System präzise Mengen jedes Materials ab. Jede Komponente – Zuschlagstoffe, Zement, Wasser und chemische Zusatzmittel – wird in einem eigenen Wiegebehälter verwogen oder mit äußerster Genauigkeit dosiert.

Diese Trennung stellt sicher, dass jede Charge die exakten Proportionen aufweist, die von den technischen Spezifikationen gefordert werden.

Phase 3: Homogene Mischung

Sobald alle Zutaten genau verwogen wurden, werden sie in den zentralen Mischer überführt.

Förderbänder transportieren typischerweise die Zuschlagstoffe, während der Zement durch geschlossene Schneckenförderer transportiert wird. Die Materialien werden dann in einem Mischer für eine bestimmte Zeit gemischt, bis eine gleichmäßige, homogene Mischung erreicht ist.

Phase 4: Beladung und Versand

Nach Abschluss des Mischzyklus wird der Frischbeton aus dem Mischer ausgetragen.

Er fließt über eine Rutsche direkt in einen wartenden Betonmischwagen (LKW). Die Trommel des LKW dreht sich während des Transports weiter, um zu verhindern, dass der Beton abbindet, bevor er die Baustelle erreicht.

Die Systeme, die es ermöglichen

Während die vier Phasen den Prozess beschreiben, sind mehrere integrierte Systeme für die Durchführung der Arbeit verantwortlich. Das Verständnis dieser Systeme bietet tiefere Einblicke in den Betrieb der Anlage.

Das Steuerungssystem: Das Gehirn des Betriebs

Die gesamte Anlage wird von einem Steuerungssystem gesteuert, das oft einen speicherprogrammierbaren Logikbaustein (SPS) verwendet.

Dieses System verwaltet die Mischrezepte, steuert die Verwiegung und den Transport aller Materialien und überwacht den Mischprozess. Es gewährleistet Genauigkeit, minimiert Abfall und liefert Daten für Qualitätskontrollaufzeichnungen.

Das Transportsystem: Die Arterien der Anlage

Materialien bewegen sich ständig innerhalb der Anlage. Ein Netzwerk von Förderern wird verwendet, um Zuschlagstoffe von den Lagerbehältern zu den Wiegebehältern und dann in den Mischer zu transportieren.

Dieser automatisierte Transport ist unerlässlich, um die Geschwindigkeit und Effizienz des Dosierzyklus aufrechtzuerhalten.

Das Wiegesystem: Die Grundlage der Qualität

Wie bereits erwähnt, ist das Wiegesystem grundlegend für den gesamten Betrieb. Es besteht aus mehreren Waagen und Behältern, die jeweils einem bestimmten Materialtyp zugeordnet sind.

Die Präzision dieser Waagen bestimmt direkt die Konsistenz und die endgültige Festigkeit des Betons, was ihre Kalibrierung und Wartung zu einer Top-Priorität macht.

Wie Sie dies auf Ihr Ziel anwenden

Das Verständnis dieses Prozesses ermöglicht es Ihnen, sich auf die Elemente zu konzentrieren, die für Ihre Ziele am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Die Präzision des Wiegesystems und die Programmierung des Steuerungssystems sind die kritischsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Die Geschwindigkeit der Transportsysteme und die Zykluszeit des Mischers bestimmen den Gesamtdurchsatz der Anlage.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Spezifikationen liegt: Die Genauigkeit des Dosierprozesses stellt sicher, dass jede Betonladung streng dem erforderlichen Mischdesign entspricht.

Letztendlich arbeiten diese miteinander verbundenen Phasen und Systeme perfekt zusammen, um einen der wesentlichsten Materialien im modernen Bauwesen herzustellen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktivität | Zweck |

|---|---|---|

| 1. Lagerung | Aufbewahrung von Zuschlagstoffen & Zement in Behältern/Silos | Materialien schützen, Versorgung sicherstellen |

| 2. Verwiegung | Präzise Dosierung jeder Zutat in Behältern | Genauigkeit & Qualität des Mischdesigns garantieren |

| 3. Mischung | Mischen von Materialien in einem zentralen Mischer | Gleichmäßigen, homogenen Beton erzielen |

| 4. Versand | Beladen von gemischtem Beton in Transportmischer | Lieferung von Frischbeton zur Baustelle |

Sind Sie bereit, präzise, qualitativ hochwertige Betonproduktion für Ihre Bauprojekte zu erzielen?

Bei GARLWAY sind wir auf die Herstellung zuverlässiger und effizienter Betonmischanlagen, Mischer und anderer Baumaschinen spezialisiert. Unsere Lösungen sind darauf ausgelegt, die Genauigkeit, Konsistenz und den hohen Durchsatz zu liefern, den Bauunternehmen und Auftragnehmer wie Sie benötigen, um anspruchsvolle Projektspezifikationen und Fristen einzuhalten.

Lassen Sie uns Ihnen helfen, Ihre Betonproduktion zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und den GARLWAY-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Was ist bei der Einrichtung einer Betonmischanlage zu beachten? Planung für Effizienz & Sicherheit

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit