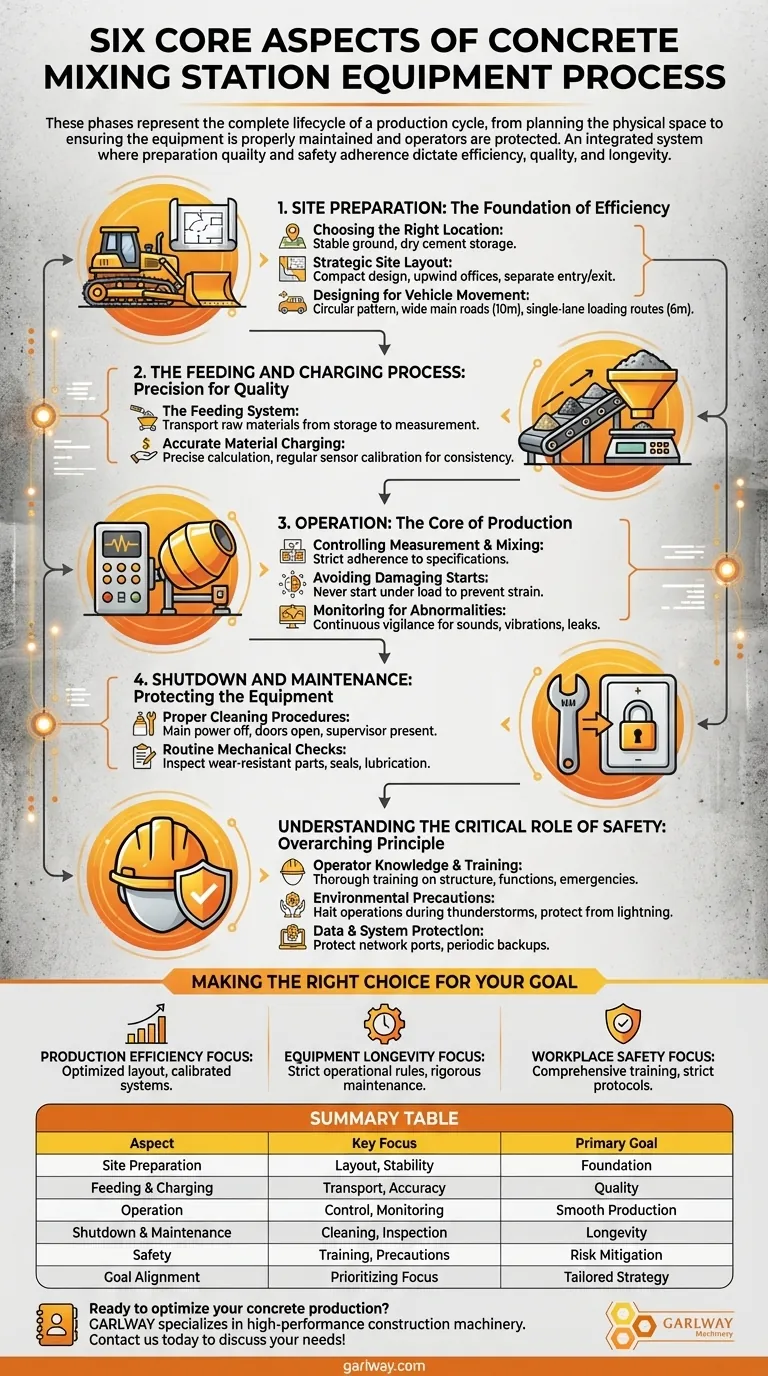

Die sechs Kernaspekte des Prozesses von Betonmischanlagen-Ausrüstung sind die Baustellenvorbereitung, das Beschickungssystem, die Materialbeladung, der Betrieb, die Abschaltung und die Sicherheit. Diese Phasen repräsentieren den vollständigen Lebenszyklus eines Produktionszyklus, von der Planung des physischen Raums bis zur Sicherstellung der ordnungsgemäßen Wartung der Ausrüstung und dem Schutz der Bediener.

Der Prozess ist keine einfache Checkliste, sondern ein integriertes System. Die Qualität der Vorbereitung und die Einhaltung von Sicherheitsprotokollen bestimmen direkt die Effizienz des Betriebs, die Qualität des Endprodukts und die Langlebigkeit der Ausrüstung selbst.

1. Baustellenvorbereitung: Das Fundament der Effizienz

Eine ordnungsgemäße Baustellenvorbereitung ist die kritischste Phase, um einen reibungslosen, sicheren und produktiven Arbeitsablauf zu gewährleisten. Ein gut geplanter Grundriss verhindert Engpässe und minimiert von Anfang an Betriebsgefahren.

Auswahl des richtigen Standorts

Der physische Standort muss stabil und eben sein, um das Gewicht und die Vibrationen der Maschinen zu tragen. Darüber hinaus müssen kritische Materialien wie Zement in einer trockenen, geschützten Umgebung gelagert werden, um eine Verschlechterung zu verhindern.

Strategische Baustellenplanung

Der Grundriss sollte kompakt sein, um den Platz optimal zu nutzen, ohne den Produktionsfluss zu behindern. Wichtige Designprinzipien sind die Platzierung von Büros und Personalbereichen windaufwärts, um Staub zu vermeiden, und die Einrichtung separater Ein- und Ausgänge zur Verbesserung des Fahrzeugverkehrsflusses und zur Vermeidung von Kollisionen.

Planung für den Fahrzeugverkehr

Die meisten Straßen auf dem Gelände sollten kreisförmig angelegt sein, um das einfache Wenden für große Fahrzeuge zu ermöglichen. Hauptstraßen sollten breit genug für den Zweirichtungsverkehr sein (ca. 10 m), während spezifische Laderouten einspurig sein können (ca. 6 m).

2. Beschickungs- und Beladeprozess

Diese Phase umfasst den Transport von Rohmaterialien aus der Lagerung in den Mischer. Präzision ist hier nicht verhandelbar, da sie die endgültige Qualität und Festigkeit des Betons direkt beeinflusst.

Das Beschickungssystem

Dies ist der mechanische Ausgangspunkt, an dem Zuschlagstoffe, Sand und andere Materialien aus Lagerbehältern oder Haufen auf Förderbänder oder in Trichter transportiert werden, um sie für die Dosierung vorzubereiten.

Genaue Materialbeladung

Vor dem Betrieb müssen die Materialanforderungen präzise berechnet werden. Die Waagen und Sensoren, die zum Wiegen von Zement, Zuschlagstoffen und Wasser verwendet werden, sind kritische Komponenten, die regelmäßig kalibriert werden müssen, insbesondere nach jedem Sensorwechsel, um die Mischkonsistenz zu gewährleisten.

3. Betrieb: Das Herzstück der Produktion

Während des Betriebs konzentriert sich die Aufmerksamkeit auf Steuerung und Überwachung. Die Aufgabe des Bedieners ist es, sicherzustellen, dass die Ausrüstung gemäß den Spezifikationen läuft, während er gleichzeitig auf Anzeichen von Fehlfunktionen achtet.

Steuerung von Dosierung und Mischung

Der Bediener muss die Dosiergenauigkeit und die Mischzeit strikt kontrollieren, um die spezifischen Anforderungen des Betonrezepts zu erfüllen. Jede Abweichung kann die strukturelle Integrität des Endprodukts beeinträchtigen.

Vermeidung von schädlichen Starts

Eine kritische Betriebsregel lautet: Niemals den Mischer oder das Hauptförderband unter Last starten. Diese Praxis kann zu starker Beanspruchung von Motoren und mechanischen Teilen führen und zu vorzeitigem Ausfall.

Überwachung auf Auffälligkeiten

Kontinuierliche Überwachung ist unerlässlich. Ungewöhnliche Geräusche, Vibrationen oder Fehler, wie z. B. Leckagen am Auslass des Mischers, müssen sofort behoben werden. Eine sofortige Inspektion und Reparatur verhindert, dass kleine Probleme eskalieren.

4. Abschaltung und Wartung

Der Abschaltvorgang ist mehr als nur das Ausschalten des Stroms. Es ist eine entscheidende Zeit für Reinigung, Inspektion und vorbeugende Wartung, die die Ausrüstung schützt und sie für den nächsten Lauf vorbereitet.

Ordnungsgemäße Reinigungsverfahren

Während der Reinigung oder internen Wartung muss die Hauptstromversorgung ausgeschaltet sein. Zur Sicherheit sollten die Wartungstüren vollständig geöffnet sein und ein Vorgesetzter muss anwesend sein, um die Sicherheit des Bedieners im Mischer zu gewährleisten.

Regelmäßige mechanische Überprüfungen

Die Abschaltung ist der ideale Zeitpunkt für die Durchführung regelmäßiger Wartungsarbeiten. Dazu gehören die Inspektion verschleißfester Teile im Mischer, die Überprüfung der Wellenenddichtungen auf Lecks und die Sicherstellung, dass alle Übertragungspunkte ordnungsgemäß geschmiert sind.

Verständnis der kritischen Rolle der Sicherheit

Sicherheit ist kein separater Schritt, sondern ein übergeordnetes Prinzip, das in jeden Aspekt des Betriebs integriert werden muss. Ein Versagen der Sicherheitsprotokolle kann zu katastrophalen Schäden an der Ausrüstung und schweren Verletzungen führen.

Kenntnisse und Schulung des Bedieners

Das Personal muss gründlich in der Struktur, den Funktionen und den Notfallverfahren der Ausrüstung geschult werden. Sie sollten mit allen Bedienelementen vertraut sein und die technischen Ressourcen des Herstellers konsultieren, wenn sie jemals im Zweifel sind.

Umweltvorkehrungen

Der Betrieb sollte während Gewittern eingestellt werden. Die Hochspannungsnatur der Ausrüstung macht sie anfällig für Blitzeinschläge, die schwere Schäden an elektrischen Komponenten verursachen können, die in der Regel nicht von der Garantie abgedeckt sind.

Daten- und Systemschutz

Wenn das Steuersystem mit einem Netzwerk verbunden ist, müssen die Anschlüsse ordnungsgemäß vor Überspannungen geschützt werden. Es ist auch ratsam, regelmäßige Sicherungen aller Produktionsdaten und Systemparameter durchzuführen, um Verluste zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Ihr betrieblicher Fokus bestimmt, welche Aspekte des Prozesses die meiste Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Priorisieren Sie ein strategisches Baustellenlayout mit optimiertem Verkehrsfluss und stellen Sie sicher, dass die Messsysteme perfekt kalibriert sind, um Abfall und Nacharbeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Betonen Sie die strikte Einhaltung von Betriebsregeln wie die Vermeidung von Laststarts und die Implementierung eines rigorosen Abschalt- und vorbeugenden Wartungsplans.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit liegt: Investieren Sie stark in umfassende Schulungen für Bediener, setzen Sie strenge Wartungsprotokolle durch und stellen Sie sicher, dass alle Umwelt- und elektrischen Vorsichtsmaßnahmen ausnahmslos befolgt werden.

Letztendlich sorgt die Beherrschung dieser sechs Aspekte dafür, dass Sie eine Betonmischanlage betreiben, die nicht nur produktiv, sondern auch sicher, zuverlässig und langlebig ist.

Zusammenfassungstabelle:

| Aspekt | Schwerpunkt | Hauptziel |

|---|---|---|

| Baustellenvorbereitung | Layout, Stabilität, Fahrzeugfluss | Fundament für Effizienz |

| Beschickung & Beladung | Materialtransport, Messgenauigkeit | Konsistente Betonqualität |

| Betrieb | Steuerung, Überwachung, Vermeidung von Laststarts | Reibungsloser Produktionszyklus |

| Abschaltung & Wartung | Reinigung, Inspektion, Schmierung | Langlebigkeit der Ausrüstung |

| Sicherheit | Schulung, Umweltvorkehrungen, Datenschutz | Risikominderung & Compliance |

| Zielausrichtung | Priorisierung von Effizienz, Langlebigkeit oder Sicherheit | Maßgeschneiderte Betriebsstrategie |

Sind Sie bereit, Ihre Betonproduktion mit zuverlässiger Ausrüstung und fachkundiger Unterstützung zu optimieren?

GARLWAY ist spezialisiert auf die Bereitstellung von Hochleistungs-Baumaschinen, einschließlich robuster Betonmischanlagen, Betonmischer und Winden, die auf Bauunternehmen und Auftragnehmer weltweit zugeschnitten sind. Wir helfen Ihnen, die Produktivität zu steigern, die Betriebssicherheit zu gewährleisten und die Lebensdauer der Ausrüstung zu verlängern.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Wie werden RMC-Anlagen nach ihrem Verwendungszweck klassifiziert? Finden Sie die richtige Anlage für Ihr Bauprojekt

- Wie ist die Zukunftsaussicht für 100-Tonnen-Zementsilos? Optimiert für Effizienz und intelligentes Bauen

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung des Netzwerkanschlusses an Betonmischanlagen getroffen werden? Wesentliche Sicherheitsschritte zur Vermeidung von Schäden

- Was sind die Hauptmaschinen, die in Betonmischanlagen verwendet werden? Optimieren Sie Ihre Betonproduktionseinrichtung

- Was sind die wichtigsten Merkmale einer mobilen Betonmischanlage? Maximierung von Effizienz und Flexibilität vor Ort

- Was ist eine Methode, um die Auswirkungen von Wärmestrahlung auf Zementtanks zu reduzieren? Verwenden Sie reflektierende Farbe für langfristige Kühlung

- Wie erreicht eine Zementmörtelmisch- und -aufbereitungsanlage eine hohe Effizienz? Maximieren Sie den Output durch Automatisierung

- Was sind die Schritte zur sicheren Wartung des Mischers und des Förderbands in einer Betonmischanlage? Ein vollständiger LOTO-Leitfaden