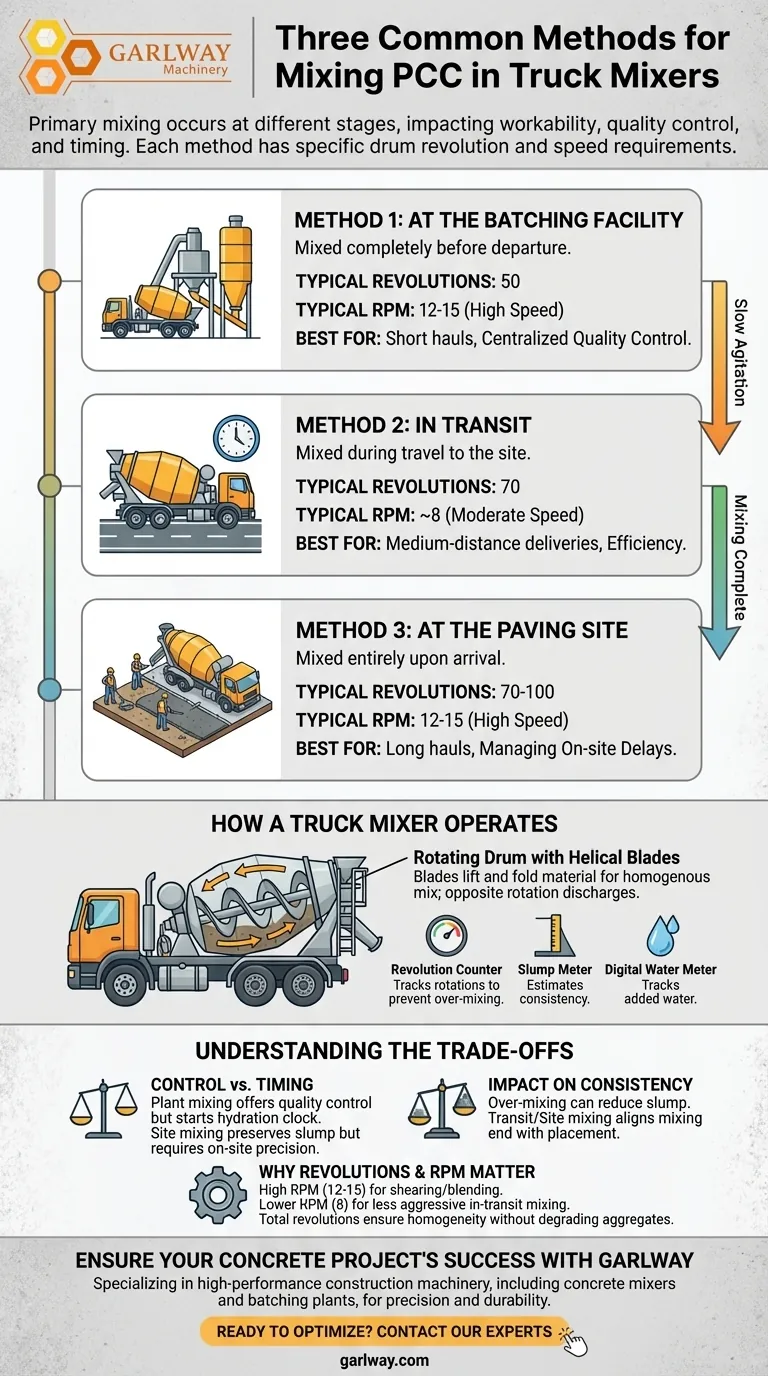

Die drei gängigen Methoden zum Mischen von Portlandzementbeton (PCC) in LKW-Mischern werden danach definiert, wo die Hauptmischung stattfindet. Diese Methoden sind: Mischen im Chargierwerk vor der Abfahrt, Mischen während des Transports zur Baustelle und vollständiges Mischen nach Ankunft auf der Pflasterbaustelle. Jede Methode verwendet eine bestimmte Anzahl von Trommelumdrehungen und Drehzahlen, um eine ordnungsgemäße Materialmischung und Konsistenz zu gewährleisten.

Die Wahl zwischen Mischen im Werk, während des Transports oder vor Ort ist nicht willkürlich; es ist eine kritische logistische Entscheidung, die die Verarbeitbarkeit des Betons, die Qualitätskontrolle und den Zeitplan Ihrer gesamten Gießung direkt beeinflusst.

Wie ein LKW-Mischer funktioniert

Bevor die Methoden analysiert werden, ist es wichtig, die Mechanik der Ausrüstung zu verstehen. Ein LKW-Mischer ist mehr als nur eine rotierende Trommel; es ist eine präzise Maschine, die für einen bestimmten Zweck entwickelt wurde.

Die Rolle der Trommel und der Schaufeln

Ein LKW-Mischer verfügt über eine große, rotierende Trommel, die auf einer geneigten Achse montiert ist. Im Inneren dieser Trommel befinden sich schraubenförmige Schaufeln.

Wenn sich die Trommel in eine Richtung dreht (Mischrichtung), heben und falten diese Schaufeln kontinuierlich die Zuschlagstoffe, den Zement und das Wasser, schieben das Material nach unten und sorgen für eine homogene Mischung. Wenn sie in die entgegengesetzte Richtung gedreht wird, schieben die Schaufeln den Beton durch eine 3 bis 6 Meter lange Auslaufschurre nach außen.

Wichtige Bordgeräte

Moderne Mischer sind mit Geräten zur Qualitätskontrolle ausgestattet. Ein Umdrehungszähler ist Standard und erfasst die Gesamtzahl der Trommelumdrehungen, um ein Übermischen zu verhindern.

Viele enthalten auch Setzmaßmesser zur Schätzung der Konsistenz des Betons und digitale Wasserzähler zur genauen Erfassung von vor Ort zugegebenem Wasser.

Aufschlüsselung der drei Mischmethoden

Jede Mischmethode ist auf unterschiedliche Projektlogistiken zugeschnitten, hauptsächlich auf die Reisezeit und mögliche Verzögerungen vor Ort. Das Ziel ist immer, Beton zu liefern, der gründlich gemischt ist und die richtige Verarbeitbarkeit für den Einbau hat.

Methode 1: Mischen im Chargierwerk

Bei dieser Methode werden alle Zutaten in der Anlage in die Trommel geladen und der Beton vollständig gemischt, bevor der LKW abfährt.

Dies beinhaltet typischerweise 50 Umdrehungen bei einer hohen Mischgeschwindigkeit von 12 bis 15 Umdrehungen pro Minute (U/min). Während des Transports dreht sich die Trommel langsam, nur um die Mischung zu rühren und eine Entmischung zu verhindern.

Methode 2: Mischen während des Transports

Hier ist der Mischvorgang in die Reisezeit integriert. Die Zutaten werden geladen und die Trommel wird auf eine langsamere "Misch-während-des-Transports"-Geschwindigkeit eingestellt.

Diese Methode erfordert etwa 70 Umdrehungen bei einer moderaten Geschwindigkeit von etwa 8 U/min, um eine vollständige Mischung zu erreichen, wenn der LKW am Einsatzort eintrifft.

Methode 3: Mischen auf der Pflasterbaustelle

Bei langen Fahrten oder wenn Verzögerungen auf der Baustelle erwartet werden, bietet diese Methode die meiste Kontrolle über die Frische des Betons.

Die Rohmaterialien werden im Werk geladen, aber die Trommel bleibt statisch oder dreht sich minimal, um ein Verklumpen zu verhindern. Nach der Ankunft wird der Beton mit 70 bis 100 Umdrehungen bei der hohen Mischgeschwindigkeit von 12 bis 15 U/min gemischt.

Verständnis der Kompromisse

Die Wahl der richtigen Methode erfordert ein Gleichgewicht zwischen Kontrolle und Zeit. Jeder Ansatz hat deutliche Vorteile und potenzielle Nachteile, die berücksichtigt werden müssen.

Kontrolle vs. Zeitplanung

Das Mischen im Werk bietet eine ausgezeichnete Qualitätskontrolle, da der Prozess in einer kontrollierten Umgebung abgeschlossen wird. Es beginnt jedoch sofort mit der Hydratationsuhr, was es nur für kurze Fahrten geeignet macht.

Das Mischen vor Ort bietet maximale Kontrolle darüber, wann der Beton verarbeitbar wird, und erhält sein Setzmaß länger. Dies überträgt mehr Verantwortung auf das Team vor Ort, um sicherzustellen, dass die Mischung gemäß den Spezifikationen abgeschlossen wird.

Auswirkungen auf die Betonkonsistenz

Das Hauptziel ist die Lieferung von Beton mit dem spezifizierten Setzmaß und der Verarbeitbarkeit. Übermischung, oft verursacht durch unerwartete Verzögerungen nach dem Mischen im Werk, kann das Setzmaß reduzieren und den Beton schwer einbaubar und zu verarbeiten machen.

Mischen während des Transports oder vor Ort sind Strategien, die darauf abzielen, dieses Risiko zu mindern, indem das Ende des Mischvorgangs mit dem Zeitpunkt des Einbaus abgestimmt wird.

Warum Umdrehungen und U/min wichtig sind

Die angegebenen Umdrehungen und Geschwindigkeiten sind nicht willkürlich. Eine hohe U/min (12-15) ist für die Scherwirkung erforderlich, die die Materialien richtig mischt. Eine niedrigere U/min (ca. 8) wird für das Mischen während des Transports verwendet, um über einen längeren Zeitraum weniger aggressiv zu sein.

Die Gesamtzahl der Umdrehungen stellt sicher, dass der Beton Homogenität erreicht. Unzureichendes Mischen führt zu inkonsistenter Festigkeit und Haltbarkeit, während übermäßiges Mischen Zuschlagstoffe und eingeschlossene Luft abbauen kann.

Die richtige Wahl für Ihr Projekt treffen

Ihre Entscheidung sollte auf einer klaren Bewertung der Logistik Ihres Projekts basieren, vom Chargierwerk bis zum Einbauort.

- Wenn Ihr Hauptaugenmerk auf zentralisierter Qualitätskontrolle bei einem Projekt mit kurzen Fahrzeiten liegt: Das Mischen im Chargierwerk ist der direkteste und zuverlässigste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Ausgewogenheit einer Lieferung über mittlere Distanzen mit Effizienz liegt: Das Mischen während des Transports bietet einen praktischen Kompromiss und stellt sicher, dass der Beton bei Ankunft bereit ist.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung langer Fahrzeiten oder möglicher Verzögerungen vor Ort liegt: Das Mischen auf der Pflasterbaustelle bietet die größte Flexibilität und Kontrolle über das Einbauzeitfenster des Betons.

Letztendlich ist die Auswahl des richtigen Mischverfahrens ein entscheidender Schritt, um die Qualität und Leistung Ihrer endgültigen Betonstruktur zu gewährleisten.

Übersichtstabelle:

| Mischmethode | Schlüsselmerkmale | Typische Umdrehungen | Typische U/min | Am besten geeignet für |

|---|---|---|---|---|

| Im Chargierwerk | Vor der Abfahrt vollständig gemischt | 50 | 12-15 | Kurze Fahrten, zentralisierte Qualitätskontrolle |

| Während des Transports | Während der Fahrt zur Baustelle gemischt | 70 | ~8 | Lieferungen über mittlere Distanzen, Effizienz |

| Auf der Pflasterbaustelle | Vollständig nach Ankunft gemischt | 70-100 | 12-15 | Lange Fahrten, Bewältigung von Verzögerungen vor Ort |

Sichern Sie den Erfolg Ihres Betonprojekts mit der richtigen Ausrüstung

Die Wahl der richtigen Mischmethode ist entscheidend, aber alles beginnt mit einem zuverlässigen und effizienten LKW-Mischer. GARLWAY ist spezialisiert auf die Bereitstellung von Hochleistungs-Baumaschinen, einschließlich Betonmischern und Chargieranlagen, die für Bauunternehmen und Auftragnehmer entwickelt wurden, die Präzision und Haltbarkeit verlangen.

Wir verstehen, dass der Erfolg Ihres Projekts von der Qualität Ihres Betons und der Effizienz Ihrer Abläufe abhängt. Unsere Ausrüstung ist darauf ausgelegt, konsistente Ergebnisse zu liefern und Ihnen zu helfen, enge Zeitpläne einzuhalten und eine überlegene Qualitätskontrolle aufrechtzuerhalten.

Bereit, Ihren Betonlieferprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von GARLWAY auf Ihre spezifischen Projektanforderungen und logistischen Herausforderungen zugeschnitten werden können.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- HZS35 Kleine Zementbetonmischanlage

- JZC500 Große Zementmischer-Maschinenpreis für Betonmischung

Andere fragen auch

- Welche Art von Projekten erfordert einen Betonmischer? Ein Leitfaden für Bauprofis

- Warum sind die Stärke und der Service des Herstellers bei der Auswahl eines Betonmischers wichtig? Sichern Sie den langfristigen Projekterfolg

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Welche Wartungspraktiken verlängern die Lebensdauer eines Betonmischers? Ein proaktiver Leitfaden zur Maximierung der Lebensdauer von Geräten

- Was war das Besondere an Roscoe Lees Betonmischer-Design von 1934? Pionierarbeit bei modularen Baumaschinen