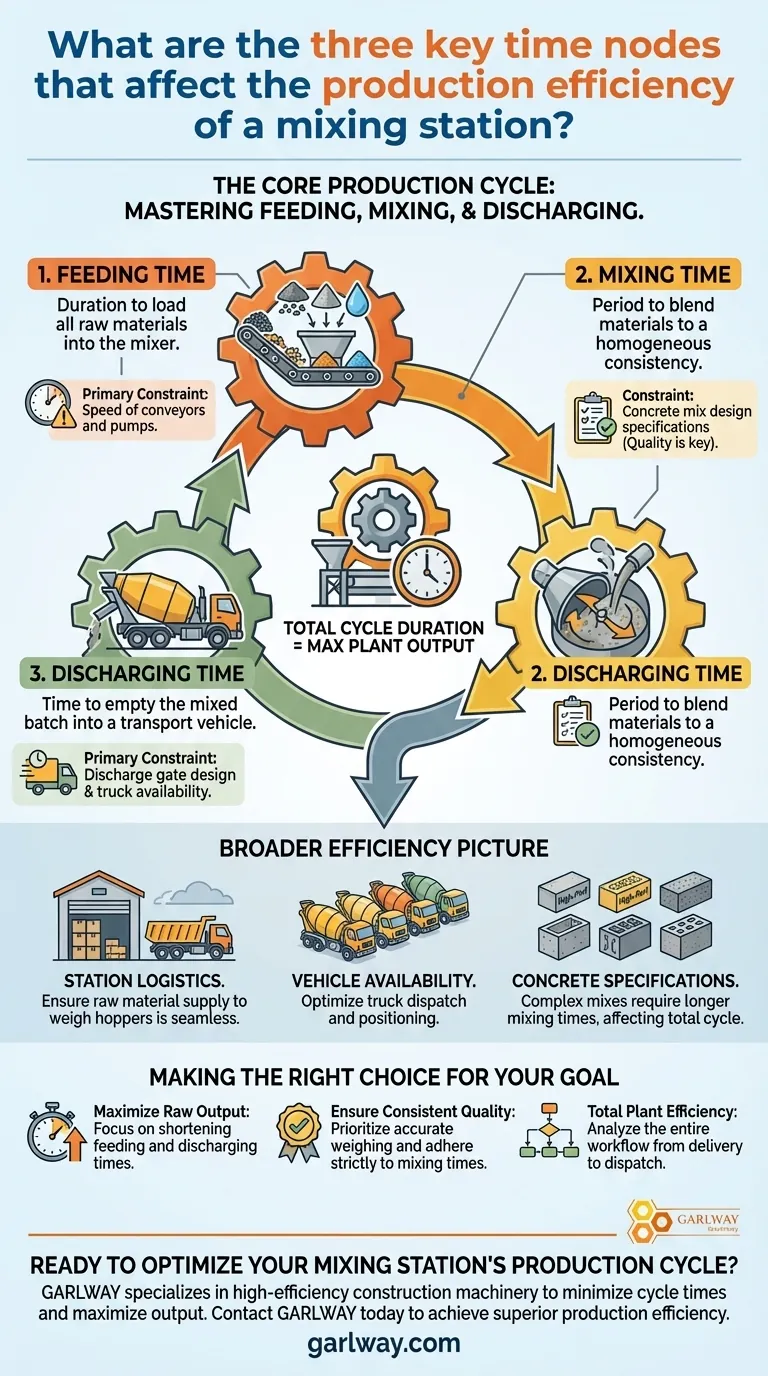

Um es direkt zu sagen: Die drei wichtigsten Zeitknotenpunkte, die die Produktionseffizienz eines Betonwerks bestimmen, sind die Beschickungszeit, die Mischzeit und die Entladezeit. Diese drei sequenziellen Aktionen bilden den Kernproduktionszyklus, und die Gesamtdauer dieses Zyklus bestimmt die absolut maximale Leistung der Mischanlage Ihrer Anlage.

Der eigentliche Engpass bei der Leistung eines Betonwerks ist seine minimale Zykluszeit. Während externe Faktoren wie die Logistik wichtig sind, ist die Beherrschung des Zusammenspiels zwischen Beschickung, Mischung und Entladung der grundlegende erste Schritt zur Maximierung der Produktionseffizienz.

Zerlegung des Kernproduktionszyklus

Die Effizienz eines Betonwerks ist keine einzelne Metrik, sondern die Summe seiner Teile. Jede Charge Beton muss innerhalb des Mischers selbst drei verschiedene Phasen durchlaufen. Die Geschwindigkeit und Präzision jeder Phase wirken sich direkt auf den Gesamtdurchsatz der Anlage aus.

Beschickungszeit

Dies ist die Zeit, die benötigt wird, um alle Rohmaterialien – Zuschlagstoffe, Zement, Wasser und Zusatzmittel – in den Mischer zu laden. Sie beginnt, wenn die Wägung abgeschlossen ist, und endet, wenn die letzte Zutat in die Mischertrommel eingebracht wurde.

Diese Phase ist oft ein primärer Engpass. Sie wird durch die physische Geschwindigkeit von Förderbändern, Schneckenförderern und Wasserpumpen begrenzt, die Materialien von den Trichtern und Silos in den Mischer transportieren.

Mischzeit

Die Mischzeit ist der Zeitraum, in dem die Materialien im Mischer aktiv gemischt werden, um eine homogene Konsistenz zu erreichen. Dies ist wohl die kritischste Phase, um die Qualität und Endfestigkeit des Betons zu gewährleisten.

Diese Dauer ist nicht willkürlich; sie wird typischerweise durch das Betonmischdesign vorgegeben. Ein überstürztes Vorgehen in diesem Schritt kann zu nicht konformem Beton führen, während eine unnötige Verlängerung die Anzahl der pro Stunde produzierbaren Chargen reduziert.

Entladezeit

Dieser letzte Knotenpunkt ist die Zeit, die benötigt wird, um die fertig gemischte Betoncharge aus der Mischertrommel in ein Transportfahrzeug, wie z. B. einen Fahrmischer, zu entleeren.

Die Effizienz dieses Schritts hängt vom Design des Auslasstores des Mischers und der Geschwindigkeit ab, mit der ein LKW positioniert werden kann, um die Ladung aufzunehmen. Jede Verzögerung hier führt zu einem Rückstau und verhindert den Beginn des nächsten Beschickungszyklus.

Verständnis des breiteren Effizienzbildes

Die Optimierung der drei Kernzeitknotenpunkte ist unerlässlich, aber ein perfekt effizienter Mischer kann immer noch Teil einer ineffizienten Anlage sein. Wahre operative Exzellenz erfordert die Betrachtung der Systeme, die diesen Kernzyklus unterstützen.

Der Einfluss der Anlagenlogistik

Selbst das schnellste Beschickungssystem ist nutzlos, wenn die Zuschlagstoffbehälter leer sind. Die Gesamtlogistik der Anlage – wie Rohmaterialien empfangen, gelagert und zu den Wiegetrichtern transportiert werden – kann den Mischer aushungern und die Produktion stoppen.

Die Einschränkung der Fahrzeugverfügbarkeit

Eine schnelle Entladezeit bringt keinen Vorteil, wenn kein LKW bereitsteht. Die Anzahl der verfügbaren Fahrzeuge und die Effizienz ihrer Bewegung und Positionierung vor Ort können zum eigentlichen Engpass werden, wodurch ein teurer Mischer untätig bleibt.

Der Einfluss von Betonspezifikationen

Unterschiedliche Betonarten erfordern unterschiedliche Mischdesigns. Hochleistungs- oder Spezialbeton erfordert oft längere Mischzeiten, um eine ordnungsgemäße Homogenisierung und chemische Reaktionen zu gewährleisten, was die Gesamtzykluszeit direkt verlängert und die stündliche Leistung reduziert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Variablen ermöglicht es Ihnen, die wahren Einschränkungen in Ihrem Produktionsprozess systematisch zu identifizieren und anzugehen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohleistung liegt: Konzentrieren Sie sich auf die Verkürzung der Beschickungs- und Entladezeiten, da die Mischzeit oft eine feste Qualitätsanforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung gleichbleibender Qualität liegt: Priorisieren Sie genaue Wägesysteme und halten Sie sich strikt an die vorgegebene Mischzeit für jedes Rezept, ohne diese jemals zu Gunsten der Geschwindigkeit zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der gesamten Anlagenleistung liegt: Analysieren Sie den gesamten Arbeitsablauf, von der Rohmateriallieferung bis zur LKW-Abfertigung, um sicherzustellen, dass der Mischer niemals auf Materialien oder ein Fahrzeug wartet.

Die Beherrschung dieser Zeitknotenpunkte verwandelt Ihre Sicht auf die Produktion von einem einfachen Prozess in ein System miteinander verbundener Variablen, die Sie steuern und optimieren können.

Zusammenfassungstabelle:

| Wichtiger Zeitknotenpunkt | Beschreibung | Primäre Einschränkung |

|---|---|---|

| Beschickungszeit | Dauer des Ladevorgangs aller Rohmaterialien in den Mischer. | Geschwindigkeit von Förderbändern und Pumpen. |

| Mischzeit | Zeitraum zum Mischen der Materialien zu einer homogenen Konsistenz. | Spezifikationen des Betonmischdesigns. |

| Entladezeit | Zeit zum Entleeren der gemischten Charge in ein Transportfahrzeug. | Design des Auslasstores und Verfügbarkeit des LKW. |

Sind Sie bereit, den Produktionszyklus Ihres Betonwerks zu optimieren?

GARLWAY ist spezialisiert auf hocheffiziente Baumaschinen, einschließlich Betonmischanlagen, die darauf ausgelegt sind, Zykluszeiten zu minimieren und Ihre Leistung zu maximieren. Ob Sie ein großes Bauunternehmen oder ein Auftragnehmer sind, der die Rentabilität steigern möchte, unsere Lösungen sind auf Spitzenleistung ausgelegt.

Kontaktieren Sie GARLWAY noch heute, um zu besprechen, wie wir Ihnen helfen können, eine überlegene Produktionseffizienz zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baustoffbetonanlage Maschine Betonmischer

- HZS25 Beste Betonmischanlage für schnellen Betonmischbeton bei Bunnings

- Betonmischer für Baustellen

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Wie werden Zuschlagstoffe in die Betonmischanlage geladen? Ein Leitfaden zur effizienten und qualitativ hochwertigen Betonherstellung

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen

- Warum ist Sicherheit bei der Wartung von Mischanlagen für Arbeiter wichtig? Schützen Sie Ihr Team und Ihren Betrieb

- Was sind die Hauptkomponenten einer Betonmischanlage? Ein Leitfaden zu den 5 Kernsystemen

- Welche Anforderungen gelten für die Bodenoberfläche in einem Betonmischanlagen? Sicherstellung der Einhaltung und Staubkontrolle

- Welche Teile einer Betonmischanlage erfordern typischerweise eine Schmierung? Sorgen Sie für Spitzenleistung und Betriebszeit

- Wie heißt die Maschine, die bei Transportbeton verwendet wird? Das komplette Betonsystem im Detail

- Was sind die Hauptvorteile der Verwendung eines Betonmischanlagen? Erzielen Sie unübertroffene Qualität & Effizienz