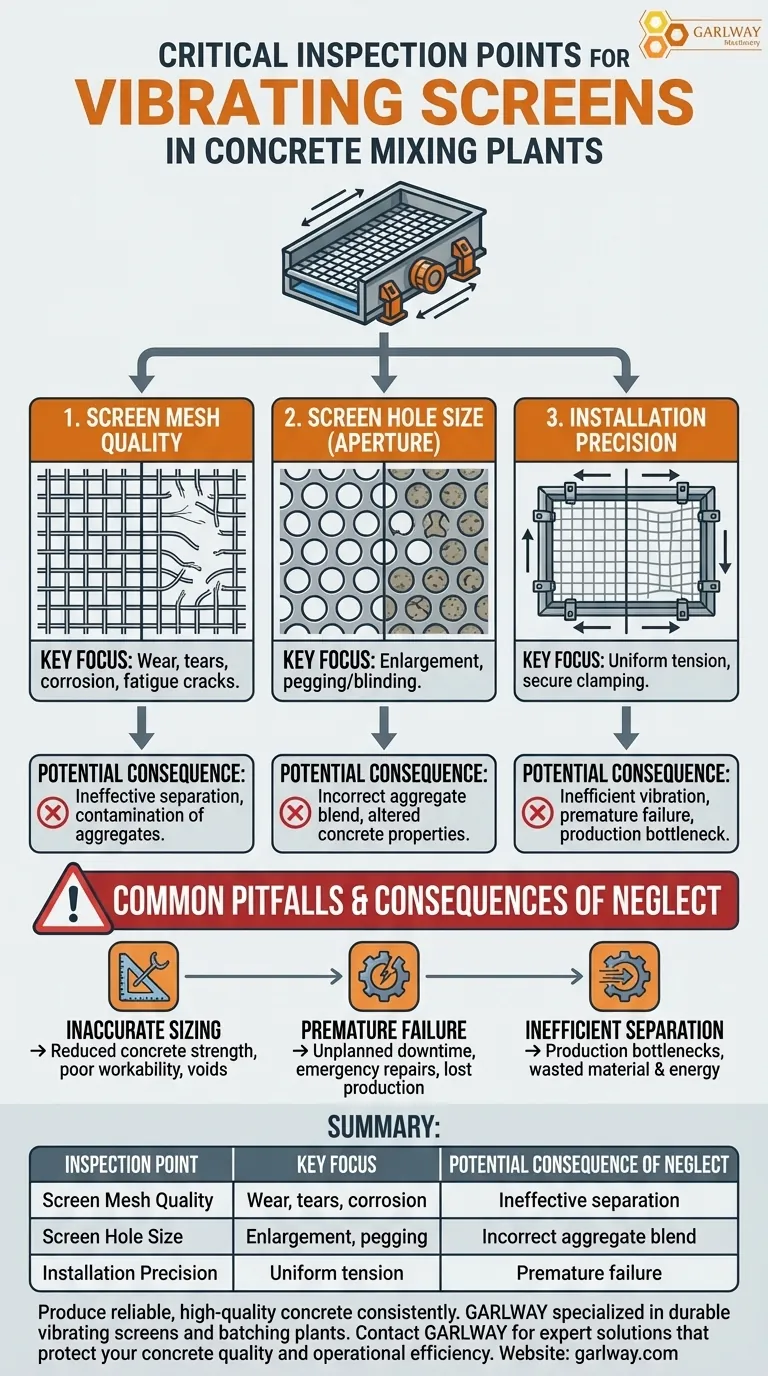

Um einen effektiven Betrieb zu gewährleisten, erfordert ein Vibrationssieb in einer Betonmischanlage eine sorgfältige Inspektion von drei kritischen Aspekten: der Qualität des Siebgewebes selbst, der Größe der Sieblöcher und der Präzision seiner Installation. Diese Komponenten arbeiten zusammen, um sicherzustellen, dass die für Ihre Betonmischung verwendeten Zuschlagstoffe korrekt dimensioniert sind, was für die Qualität und Festigkeit des Endprodukts von grundlegender Bedeutung ist.

Das Vibrationssieb fungiert als Qualitätswächter für Ihre Zuschlagstoffe. Die Vernachlässigung seines Zustands beeinträchtigt direkt die Integrität Ihres Betonmischungsdesigns und führt zu inkonsistenter Produktqualität und potenziellen Betriebsausfällen.

Die Rolle des Vibrationssiebs in der Betonproduktion

Die Leistung einer Betonmischanlage hängt stark von der präzisen Klassifizierung ihrer Zuschlagstoffe (Sand, Kies und Stein) ab. Das Vibrationssieb ist das mechanische System, das für diese Trennung verantwortlich ist.

Seine Hauptfunktion besteht darin, Rohzuschlagstoffe in die spezifischen Größenkategorien zu sortieren, die für ein bestimmtes Betonmischungsdesign erforderlich sind. Wenn dieser Prozess beeinträchtigt wird, wird die gesamte Grundlage des Mischungsdesigns unzuverlässig.

Inspektionspunkt 1: Qualität des Siebgewebes

Das Siebgewebe ist die Arbeitsfläche des Systems und unterliegt ständiger Abnutzung und hochbelasteten Vibrationen.

Achten Sie auf Anzeichen von physischem Verschleiß wie dünner werdende Drähte, Ausfransungen oder sichtbare Risse. Ein beschädigtes Gewebe kann Materialien nicht effektiv trennen und ist ein primärer Fehlerpunkt. Untersuchen Sie auch Korrosion oder Ermüdungsrisse, insbesondere in der Nähe der Kanten, an denen es eingespannt ist.

Inspektionspunkt 2: Größe der Sieblöcher (Öffnung)

Die Größe der Löcher oder der Öffnung bestimmt die maximale Partikelgröße, die zur nächsten Stufe gelangen kann.

Im Laufe der Zeit kann die abrasive Wirkung von Zuschlagstoffen die Sieblöcher vergrößern. Dies ermöglicht es übergroßen Partikeln, den feineren Zuschlagstoff zu kontaminieren, wodurch die Partikelgrößenverteilung der Mischung gestört wird. Umgekehrt können sich Materialien in den Löchern festsetzen (ein Zustand, der als Verstopfung oder Siebverklebung bekannt ist) und verhindern, dass korrekt dimensionierte Partikel durchdringen. Beide Probleme führen zu einer falschen Zuschlagstoffmischung.

Inspektionspunkt 3: Präzision der Installation

Wie das Siebgewebe installiert wird, ist ebenso entscheidend wie sein physischer Zustand. Ein falsch installiertes Sieb wird schlecht funktionieren und vorzeitig ausfallen.

Das Gewebe muss über seine gesamte Oberfläche korrekt und gleichmäßig gespannt sein. Ein lockeres Sieb vibriert ineffizient, reduziert die Trenngenauigkeit und erleidet schnell Ermüdungsschäden. Stellen Sie sicher, dass alle Klemmmechanismen fest sitzen und das Sieb ohne Lücken korrekt in seinem Rahmen sitzt.

Häufige Fallstricke und ihre Folgen

Die Vernachlässigung routinemäßiger Siebinspektionen kann zu erheblichen und kostspieligen Problemen führen, die weit über das Sieb selbst hinausgehen.

Die Auswirkungen ungenauer Größenbestimmung

Wenn übergroße oder unterdimensionierte Zuschlagstoffe in die Mischung gelangen, verändert dies grundlegend die Eigenschaften des Betons. Dies kann zu einer reduzierten Druckfestigkeit, schlechter Verarbeitbarkeit und einem erhöhten Risiko von Hohlräumen oder Lunkern im ausgehärteten Endprodukt führen.

Die Kosten eines vorzeitigen Ausfalls

Ein schlecht installiertes oder abgenutztes Sieb kann katastrophal ausfallen und zu ungeplanten Anlagenstillständen führen. Die Kosten für Notfallreparaturen und Produktionsausfallzeiten übersteigen oft bei weitem die Kosten für proaktive Wartung und rechtzeitigen Austausch.

Die Gefahr ineffizienter Trennung

Wenn ein Sieb verklebt oder locker ist, sinkt seine Siebleistung drastisch. Das bedeutet, dass Material über das Sieb gelangt, ohne richtig getrennt zu werden, was zu einem Engpass in der Produktion führt und Material- und Energieverschwendung zur Folge hat.

So wenden Sie dies auf Ihren Wartungsplan an

Ein systematischer Ansatz zur Siebinspektion ist für jede leistungsstarke Betonmischanlage unerlässlich.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Betonqualität liegt: Überprüfen Sie regelmäßig die Größe der Sieblöcher und suchen Sie nach Anzeichen von Gewebeverschleiß, die übergroße Zuschlagstoffe in Ihre Mischung gelangen lassen könnten.

- Wenn Ihr Hauptaugenmerk auf Anlagenverfügbarkeit und -effizienz liegt: Priorisieren Sie die Überprüfung der richtigen Siebspannung und der sicheren Installation, um vorzeitige Ausfälle zu verhindern und eine optimale Trennleistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kostenkontrolle liegt: Führen Sie häufige Sichtprüfungen auf frühe Verschleißerscheinungen durch, da der Austausch eines Siebgewebes proaktiv weitaus günstiger ist als die Bewältigung eines Produktionsstillstands oder einer zurückgewiesenen Betoncharge.

Letztendlich ist eine sorgfältige und regelmäßige Inspektion des Vibrationssiebs ein nicht verhandelbarer Bestandteil der Herstellung von zuverlässigem, qualitativ hochwertigem Beton.

Zusammenfassungstabelle:

| Inspektionspunkt | Schwerpunkt | Mögliche Folgen der Vernachlässigung |

|---|---|---|

| Qualität des Siebgewebes | Verschleiß, Risse, Korrosion, Ermüdungsrisse | Ineffektive Trennung, Kontamination von Zuschlagstoffen |

| Größe der Sieblöcher (Öffnung) | Vergrößerung, Verstopfung/Siebverklebung | Falsche Zuschlagstoffmischung, veränderte Betoneigenschaften |

| Präzision der Installation | Gleichmäßige Spannung, sichere Klemmung | Ineffiziente Vibration, vorzeitiger Ausfall, Produktionsengpass |

Produzieren Sie konstant zuverlässigen, hochwertigen Beton. Das Vibrationssieb ist entscheidend für die Leistung Ihrer Anlage. GARLWAY ist spezialisiert auf Baumaschinen und bietet langlebige Vibrationssiebe, Betonmischer und Mischanlagen, die für Bauunternehmen und Auftragnehmer weltweit entwickelt wurden. Unsere Ausrüstung gewährleistet eine präzise Zuschlagstoffklassifizierung für überlegene Mischungsintegrität und maximale Anlagenverfügbarkeit. Kontaktieren Sie GARLWAY noch heute für Expertenlösungen, die Ihre Betonqualität und Betriebseffizienz schützen.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- HZS25 Beste Betonmischanlage für schnellen Betonmischbeton bei Bunnings

- Betonmischer für Baustellen

Andere fragen auch

- Was ist zu tun, wenn Anomalien an Geräten festgestellt werden? Ein schrittweises Sicherheitsprotokoll

- Woraus besteht ein Gesteinsaufbereitungssystem? Die 3 Kernkomponenten erklärt

- Wie funktioniert Fertigbeton? Ein Leitfaden für effiziente, hochwertige Betonlieferungen

- Was sind die Vorteile der Verwendung von geschlossenen Materiallagerplätzen? Erreichen Sie eine umweltfreundliche Betonproduktion

- Was sind gängige Anwendungen von Betonmischanlagen? Stromversorgung moderner Bauprojekte

- Welche Ausrüstung wird für die Materialdosierung in Betonmischanlagen verwendet? Präzision und Effizienz gewährleisten

- Was sind die Anforderungen an den Standort einer Betonmischanlage? Planung für Sicherheit, Effizienz und Rentabilität

- Was ist die Rolle einer Betonmischanlage in der Bauindustrie? Qualität, Geschwindigkeit und Kostenkontrolle erzielen