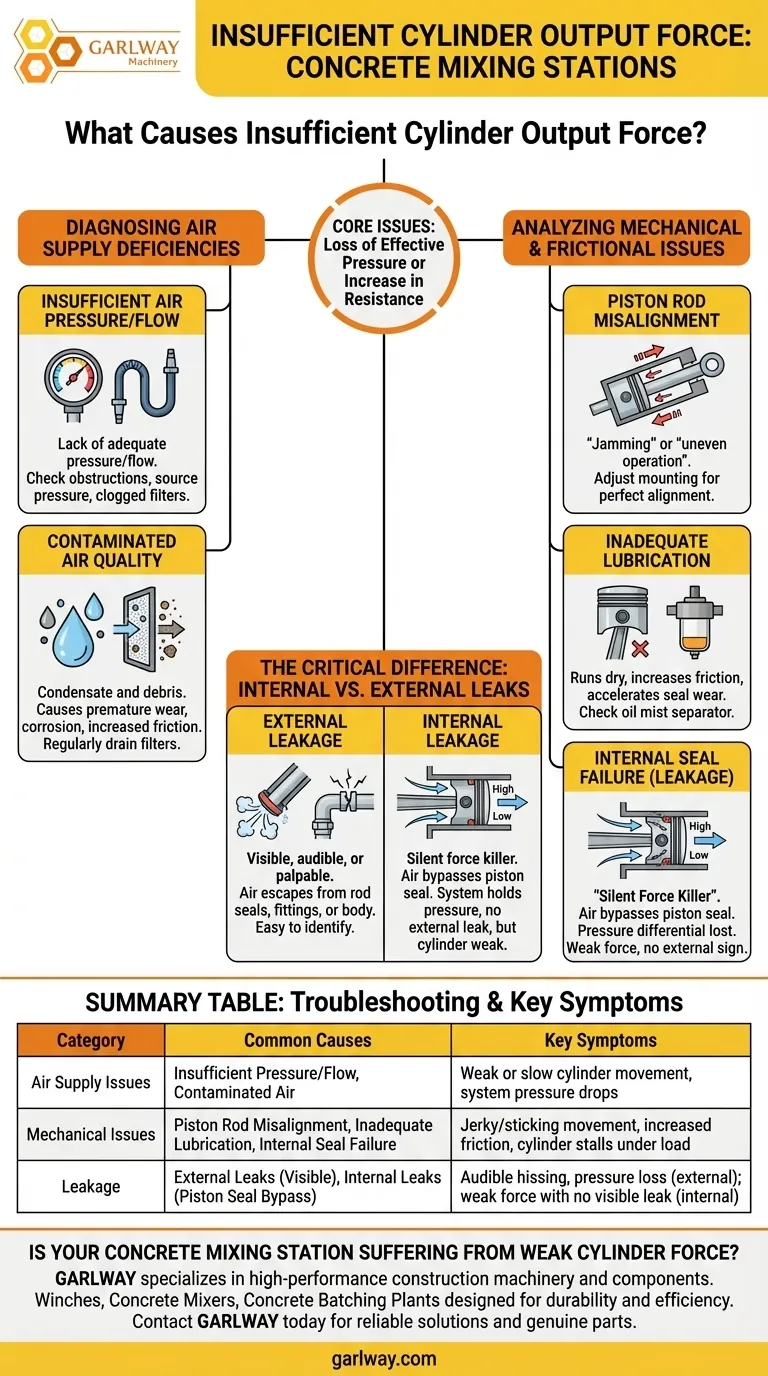

Eine unzureichende Zylinderkraft in einer Betonmischanlage wird typischerweise durch einige Kernprobleme verursacht: Probleme mit der Luftzufuhr, übermäßige innere Reibung oder mechanische Fehlausrichtung. Die häufigsten Ursachen sind unzureichender Luftdruck, innere Verschmutzung durch Wasser oder Ablagerungen, mangelhafte Schmierung oder eine klemmende oder fehlausgerichtete Kolbenstange, die sich nicht frei bewegen kann.

Das grundlegende Problem ist ein Verlust an effektivem Druck oder ein Anstieg des Widerstands. Um eine geringe Ausgangskraft zu beheben, müssen Sie feststellen, ob das Problem von der Luftzufuhranlage, die eine unzureichende Leistung liefert, oder vom mechanischen System selbst, das der angelegten Kraft widersteht, herrührt.

Diagnose von Mängeln in der Luftzufuhr

Das pneumatische System ist die Energiequelle für den Zylinder. Jedes Problem, das die Qualität oder den Druck der Druckluft beeinträchtigt, reduziert direkt die Kraft, die der Zylinder erzeugen kann.

Unzureichender Luftdruck oder Durchfluss

Die direkteste Ursache ist ein Mangel an ausreichendem Luftdruck. Die erzeugte Kraft ist ein direktes Produkt des Drucks, der auf die Kolbenfläche wirkt.

Stellen Sie sicher, dass die Hauptluftversorgungsleitung frei ist und der Quelldruck den Spezifikationen der Ausrüstung entspricht. Ein verstopfter Filter oder ein geknickter Schlauch kann den Luftstrom stark einschränken.

Kontaminierte Luftqualität

Druckluft enthält oft Kondensat (Wasser) und andere Verunreinigungen. Wenn sie nicht richtig gefiltert wird, können diese Verunreinigungen in den Zylinder gelangen.

Diese Ablagerungen können zu vorzeitigem Verschleiß der Dichtungen, erhöhter Reibung und sogar Korrosion führen, was alles die Effizienz und die Ausgangskraft reduziert. Regelmäßiges Entleeren von Filtern und Lufttanks ist entscheidend.

Analyse von mechanischen Problemen und Reibungsproblemen

Selbst bei perfektem Luftdruck können mechanische Probleme verhindern, dass der Zylinder seine Nennkraft liefert. Diese Probleme erhöhen den inneren Widerstand, den der Zylinder überwinden muss.

Fehlausrichtung der Kolbenstange

Wenn die Kolbenstange nicht perfekt zu ihrer Last ausgerichtet ist, entsteht eine Seitenlast. Dieses "Klemmen" oder "ungleichmäßige Arbeiten" verursacht übermäßige Reibung zwischen der Stange, ihren Lagern und den Dichtungen.

Diese Reibung wirkt der Bewegung des Zylinders direkt entgegen und stiehlt effektiv einen Teil seiner Ausgangskraft. Die Lösung besteht darin, die Befestigung des Zylinders so anzupassen, dass die Mittelstellung der Kolbenstange perfekt ausgerichtet ist.

Unzureichende Schmierung

Eine ordnungsgemäße Schmierung ist unerlässlich, um Reibung zu minimieren und Dichtungen zu schützen. Die meisten pneumatischen Systeme verwenden einen Ölnebelabscheider oder eine Schmiervorrichtung, um einen feinen Ölnebel in die Luftzufuhr einzuspritzen.

Wenn dieses Gerät fehlerhaft ist oder leer ist, läuft der Zylinder trocken. Dies erhöht die Reibung, beschleunigt den Verschleiß der Kolbendichtungen und ist eine Hauptursache für vorzeitige Ausfälle und reduzierte Kraft.

Interner Dichtungsfehler (Undichtigkeit)

Interne Undichtigkeiten treten auf, wenn die Dichtung am Kolbenkopf beschädigt ist und Druckluft von der Hochdruckseite zur Niederdruckseite durch sie hindurchblasen kann.

Wenn dies geschieht, geht die Druckdifferenz über den Kolben verloren, und der Zylinder kann seine volle Kraft nicht erzeugen. Dies ist oft ein sekundäres Symptom, das durch mangelhafte Schmierung oder Luftverschmutzung verursacht wird, die die Dichtung beschädigt hat.

Der entscheidende Unterschied: Interne vs. externe Lecks

Das Verständnis der Art des Lecks ist der Schlüssel zu einer schnellen Diagnose. Nicht alle Lecks sind sichtbar, und die häufigste Ursache für geringe Kraft ist oft verborgen.

Externe Lecks

Dies ist ein Leck, das Sie normalerweise sehen, hören oder fühlen können. Luft entweicht aus Stangendichtungen, Anschlussverschraubungen oder Rissen im Zylinderkörper. Obwohl es einen Verlust des Systemdrucks darstellt, ist es normalerweise leicht zu identifizieren.

Interne Lecks

Dies ist der stille Kraftkiller. Luft umgeht die Kolbendichtung im Zylinder. Das System hält den Druck, und es gibt keine äußeren Anzeichen eines Lecks, aber der Zylinder selbst ist schwach oder bleibt unter Last stehen, weil die Luft keine Arbeit verrichtet.

Ein systematischer Ansatz zur Fehlerbehebung

Um unzureichende Zylinderkraft effizient zu diagnostizieren und zu beheben, folgen Sie einem logischen Prozess von der einfachsten zur komplexesten Ursache.

- Wenn Sie ein Problem mit der Luftzufuhr vermuten: Überprüfen Sie zuerst den Druck am Regler und prüfen Sie alle Filter und Leitungen auf Verstopfungen oder Kondensat.

- Wenn Sie ein mechanisches Problem vermuten: Beobachten Sie die Bewegung der Kolbenstange, um einen reibungslosen, zentrierten Betrieb zu überprüfen und bestätigen Sie, dass der Ölnebel-Schmierer ordnungsgemäß funktioniert.

- Wenn das Problem nach anfänglichen Überprüfungen weiterhin besteht: Die Ursache ist wahrscheinlich ein interner Kolbendichtungsfehler, der eine Demontage des Zylinders zur Inspektion und zum Austausch der verschlissenen Komponenten erfordert.

Letztendlich ist eine konsistente und proaktive Wartung der Luftzufuhrqualität und des Schmiersystems der effektivste Weg, um unzureichende Zylinderkraft zu verhindern.

Zusammenfassungstabelle:

| Kategorie | Häufige Ursachen | Schlüsselsymptome |

|---|---|---|

| Probleme mit der Luftzufuhr | Unzureichender Luftdruck/Durchfluss, kontaminierte Luft (Wasser/Ablagerungen) | Schwache oder langsame Zylinderbewegung, Druckabfall im System |

| Mechanische Probleme | Fehlausrichtung der Kolbenstange, mangelhafte Schmierung, interner Dichtungsfehler | Ruckartige/klemmende Bewegung, erhöhte Reibung, Zylinder bleibt unter Last stehen |

| Undichtigkeiten | Externe Lecks (sichtbar), interne Lecks (Kolbendichtungsleckage) | Hörbares Zischen, Druckverlust (extern); schwache Kraft ohne sichtbares Leck (intern) |

Leidet Ihre Betonmischanlage unter schwacher Zylinderkraft, was zu Ausfallzeiten und Produktivitätsverlusten führt?

GARLWAY ist spezialisiert auf Hochleistungsbaumaschinen und -komponenten. Wir wissen, dass zuverlässige Ausrüstung für Ihre Projekte von entscheidender Bedeutung ist. Unsere robusten Winden, Betonmischer und Betonmischanlagen sind auf Langlebigkeit und Effizienz ausgelegt und helfen Bauunternehmen und Bauunternehmern weltweit, Betriebsprobleme zu minimieren.

Lassen Sie unsere Experten Ihnen helfen, wieder volle Leistung zu bringen. Kontaktieren Sie GARLWAY noch heute für zuverlässige Lösungen und Originalteile, damit Ihr Betrieb reibungslos weiterläuft.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Wofür werden Kurzschluss- und Leerlaufmethoden bei der Fehlererkennung von Sensoren verwendet? Ein Leitfaden zur Isolierung von Verkabelungsfehlern

- Wie kann das Problem der Überhitzung des Hubmotors behoben werden? Beheben Sie häufige Ursachen für langfristige Zuverlässigkeit

- Welche technologischen Fortschritte gibt es in modernen Betonmischanlagen? Erzielen Sie unübertroffene Präzision und Effizienz

- Was sind die Merkmale von Chargenmischern? Erzielen Sie unübertroffene Kontrolle und Präzision

- Welche Wägemethode wird in Anlagen mit einer Produktionskapazität von weniger als 20 Kubikmetern pro Stunde verwendet?

- Warum ist das Messsystem in einem Betonmischanlage wichtig? Qualität sichern & Kosten kontrollieren

- Was ist die Hauptfunktion einer Betonmischanlage? Erzielung von konsistentem, qualitativ hochwertigem Beton in großem Maßstab

- Was sind die Komponenten einer Betonmischanlage? Ein Leitfaden zu den 5 Kernsystemen