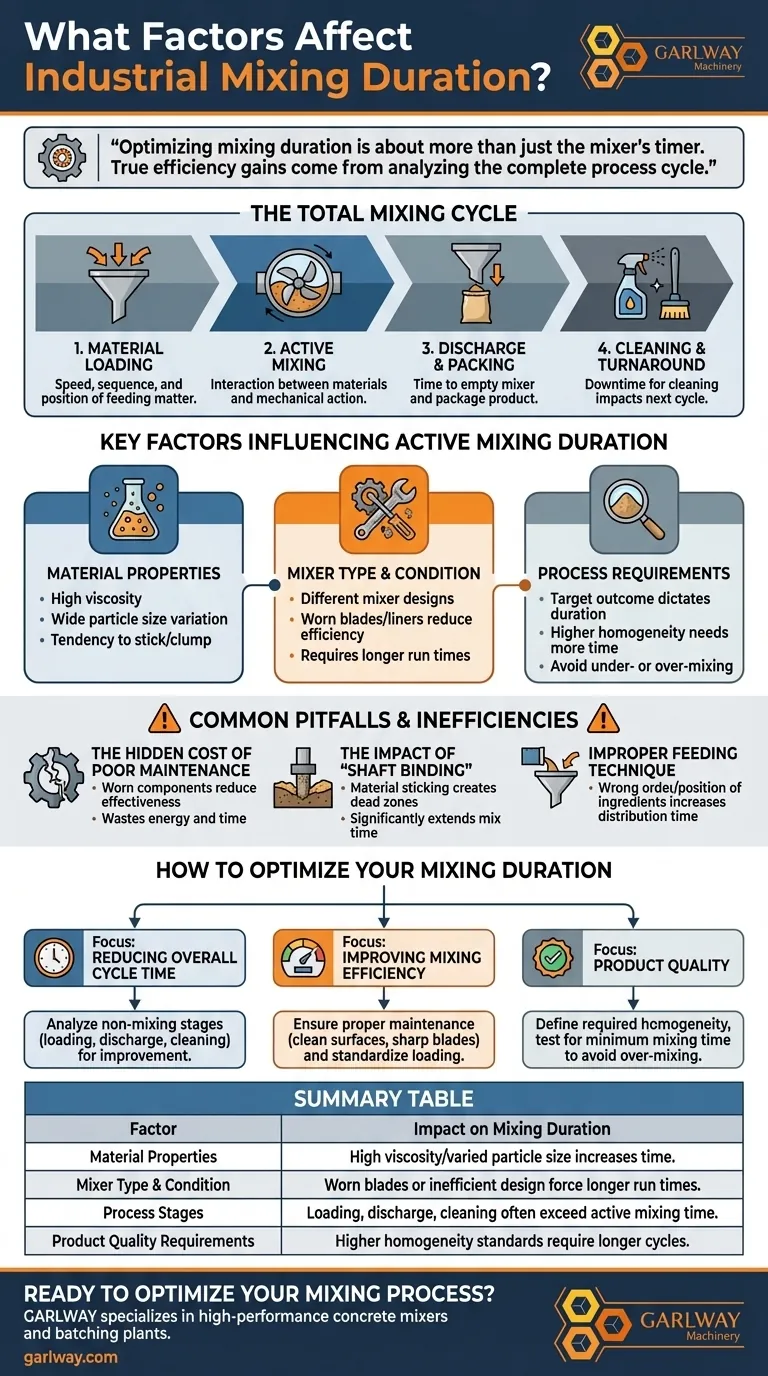

Die für das industrielle Mischen erforderliche Gesamtzeit wird durch den gesamten Betriebszyklus bestimmt – Befüllen, Mischen, Entleeren und Reinigen – nicht nur durch die aktive Mischphase. Die wichtigsten Faktoren, die diese Dauer beeinflussen, sind die physikalischen Eigenschaften der zu mischenden Materialien, die spezifische Art und der Zustand der Mischgeräte sowie die gewünschten Qualitätsanforderungen des Endprodukts.

Bei der Optimierung der Mischdauer geht es um mehr als nur den Timer des Mischers. Echte Effizienzsteigerungen ergeben sich aus der Analyse des gesamten Prozesszyklus, bei dem Faktoren wie Geräteinstandhaltung und Materialhandhabung oft einen größeren Einfluss auf die Gesamtzeit haben als die Mischstufe selbst.

Zerlegung des gesamten Mischzyklus

Um die Mischdauer effektiv zu steuern, müssen Sie sie als eine Abfolge von Stufen betrachten. Jede Stufe birgt Potenzial für Verzögerungen oder Optimierungen.

Stufe 1: Materialbefüllung

Der Zyklus beginnt in dem Moment, in dem Sie mit dem Hinzufügen von Materialien beginnen. Die Geschwindigkeit, Reihenfolge und Position der Materialzuführung können die Gesamtzeit, die zur Erzielung einer homogenen Mischung erforderlich ist, erheblich beeinflussen.

Stufe 2: Aktives Mischen

Dies ist die Kernstufe, in der das Gerät läuft. Die Dauer wird durch die Wechselwirkung zwischen den Materialien und der mechanischen Wirkung des Mischers bestimmt.

Stufe 3: Entleerung und Verpackung

Die Effizienz des Prozesses endet nicht, wenn das Mischen aufhört. Die Zeit, die benötigt wird, um den Mischer vollständig zu entleeren und das Produkt zu verpacken, ist ein kritischer Teil der gesamten Zykluszeit.

Stufe 4: Reinigung und Umrüstung

Ausfallzeiten zwischen den Chargen sind ein wichtiger Faktor. Die für die Reinigung erforderliche Zeit beeinflusst direkt, wie schnell der nächste Produktionszyklus beginnen kann.

Schlüsselfaktoren, die die Dauer des aktiven Mischens beeinflussen

Während der gesamte Zyklus wichtig ist, wird die aktive Mischstufe durch eine spezifische Reihe von interagierenden Variablen bestimmt.

Materialeigenschaften

Die physikalischen Eigenschaften Ihrer Zutaten sind von größter Bedeutung. Materialien mit hoher Viskosität, großen Unterschieden in der Partikelgröße oder einer Neigung zum Anhaften und Verklumpen erfordern naturgemäß längere Mischzeiten, um eine gleichmäßige Verteilung zu erreichen.

Mischertyp und -zustand

Verschiedene Mischer sind für unterschiedliche Aufgaben konzipiert. Ein Bandmischer und ein Hochscher-Mischer haben für dasselbe Material völlig unterschiedliche optimale Laufzeiten. Darüber hinaus reduziert der Zustand der Ausrüstung, wie z. B. abgenutzte Klingen oder Auskleidungen, die Effizienz und erzwingt längere Mischzeiten, um dies auszugleichen.

Prozessanforderungen

Das angestrebte Ergebnis bestimmt die erforderliche Dauer. Eine einfache Mischung grober Pulver erfordert weitaus weniger Zeit als die Herstellung einer perfekt gleichmäßigen Dispersion eines geringen Inhaltsstoffs. Die Definition des erforderlichen Homogenitätsgrads ist unerlässlich, um Untermischung oder verschwenderische Übermischung zu vermeiden.

Häufige Fallstricke und Ineffizienzen

Das Verständnis gängiger Fehlerquellen ist der Schlüssel zur Fehlerbehebung und Optimierung. Ineffizienzen wurzeln oft in betrieblichen Details und nicht in grundlegenden Konstruktionsmerkmalen.

Die versteckten Kosten schlechter Wartung

Abgenutzte Mischklingen und Auskleidungen bergen nicht nur Kontaminationsrisiken; sie reduzieren grundlegend die Wirksamkeit der Ausrüstung. Dies zwingt die Bediener, den Mischer länger laufen zu lassen, um das gleiche Ergebnis zu erzielen, was Energie und Produktionszeit verschwendet.

Der Einfluss von "Wellenschlupf"

Wenn Materialien an der Mischwelle oder den Paddeln haften, entstehen tote Zonen und das aktive Mischvolumen wird reduziert. Dieses Phänomen, bekannt als Wellenschlupf, verhindert eine gleichmäßige Vermischung und erfordert oft eine erhebliche Verlängerung der Mischzeit, um die Ineffizienz auszugleichen.

Unsachgemäße Beschickungstechnik

Die Reihenfolge und Position, in der Materialien geladen werden, spielen eine Rolle. Das Hinzufügen eines kritischen geringen Inhaltsstoffs zur falschen Zeit oder am falschen Ort kann die Zeit, die für seine gleichmäßige Verteilung in der gesamten Charge benötigt wird, drastisch erhöhen.

So optimieren Sie Ihre Mischdauer

Nutzen Sie Ihr primäres operatives Ziel, um Ihre Optimierungsstrategie zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Gesamtzykluszeit liegt: Analysieren Sie die Nicht-Mischphasen wie Befüllen, Entleeren und Reinigen, da diese oft das größte Verbesserungspotenzial bieten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Mischeffizienz liegt: Stellen Sie sicher, dass Ihre Ausrüstung ordnungsgemäß gewartet wird – saubere Oberflächen, scharfe Klingen – und dass Ihr Beschickungsverfahren standardisiert und konsistent ist.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Definieren Sie Ihren erforderlichen Homogenitätsgrad und führen Sie Tests durch, um die minimale Mischzeit zu ermitteln, die zur Erreichung dieses Ziels erforderlich ist, und vermeiden Sie die Risiken und Kosten einer Übermischung.

Durch die systematische Analyse jeder Komponente des Prozesses können Sie einen schnelleren, effizienteren und zuverlässigeren Mischbetrieb erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Mischdauer |

|---|---|

| Materialeigenschaften | Hohe Viskosität oder unterschiedliche Partikelgrößen erhöhen die für eine gleichmäßige Verteilung benötigte Zeit. |

| Mischertyp & Zustand | Abgenutzte Klingen oder ineffizientes Design erzwingen längere Laufzeiten als Ausgleich. |

| Prozessstufen | Befüll-, Entleerungs- und Reinigungszeiten sind oft länger als die aktive Mischphase. |

| Produktqualitätsanforderungen | Höhere Homogenitätsstandards erfordern präzisere, oft längere Mischzyklen. |

Bereit, Ihren Mischprozess zu optimieren?

Haben Sie Probleme mit langen Zykluszeiten, inkonsistenten Chargen oder ineffizienter Ausrüstung? GARLWAY ist spezialisiert auf robuste Baumaschinen, einschließlich Hochleistungsbetonmischern und Mischanlagen, die für Bauunternehmer und Baufirmen weltweit entwickelt wurden. Unsere Lösungen sind darauf ausgelegt, Ausfallzeiten zu reduzieren, die Mischgleichmäßigkeit zu verbessern und Ihren gesamten Produktionszyklus zu optimieren.

Lassen Sie unsere Experten Ihren Prozess analysieren und die richtige Ausrüstung empfehlen, um Ihre spezifischen Qualitäts- und Effizienzziele zu erreichen. Kontaktieren Sie GARLWAY noch heute für eine Beratung und erfahren Sie, wie wir Ihnen helfen können, intelligenter zu mischen, nicht länger.

Visuelle Anleitung

Ähnliche Produkte

- Schaftmischer für Zement und normalen Beton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Automatische Betonmischmaschine Neu

- Tragbare Betonmischer für Transportbeton

Andere fragen auch

- Was sind die Vor- und Nachteile eines Doppelwellenmischers? Unübertroffene Mischqualität für die Produktion großer Mengen

- Welche verschiedenen Konfigurationen sind für Zweikammer-Mischer erhältlich? Optimieren Sie Ihre Produktionslinie

- Was ist die Funktion des Doppelwellenmischers in einem Betonwerk? | Der Motor für hochfesten Beton

- Was sind zukünftige Trends und Innovationen bei Zementmischgeräten? Intelligente, nachhaltige und vernetzte Lösungen

- Welche Faktoren sollten bei der Auswahl von Zementmischgeräten berücksichtigt werden? Ein Leitfaden zur Maximierung des ROI