Letztendlich hängt die Effizienz Ihrer Betonbeschickungsphase vom reibungslosen Materialfluss vom Lager zum Mischer ab. Dieser Prozess wird von drei Hauptfaktoren bestimmt: der Kapazität und Entladegeschwindigkeit Ihrer Lagereinrichtungen, der mechanischen Integrität von Ventilen und Schiebern sowie der richtigen Konfiguration und Funktion Ihrer Beschickungswerkzeuge. Ausfälle in einem dieser Bereiche, wie Materialverstopfungen oder Ventilfehlfunktionen, können sofort einen Engpass verursachen, der Ihren gesamten Betrieb verlangsamt.

Das Kernproblem bei der Beschickungseffizienz ist nicht nur die Geschwindigkeit einzelner Komponenten, sondern die Synchronisation des gesamten Materialflusssystems. Ein Engpass entsteht überall dort, wo eine Stufe nicht mit der nächsten Schritt halten kann, was hervorhebt, dass die Optimierung des Beschickungsprozesses ein systemisches Gleichgewicht und keine isolierte Geschwindigkeit ist.

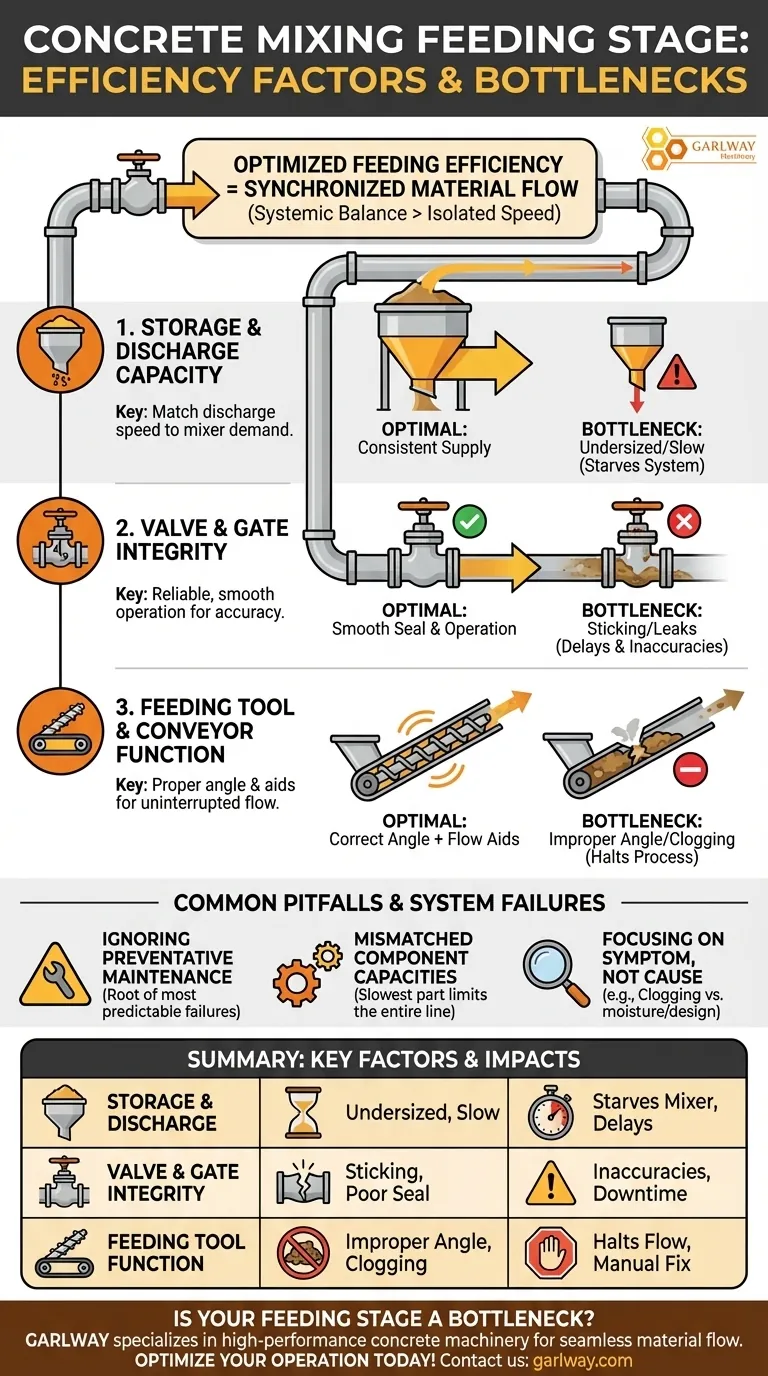

Zerlegung des Beschickungsprozesses: Wichtige Engpässe

Um die Effizienz zu diagnostizieren und zu verbessern, müssen wir die Beschickungsphase als eine Abfolge kritischer Übergabepunkte betrachten. Jeder Punkt birgt ein potenzielles Versagen oder eine Verlangsamung, die sich auf Ihre Produktionslinie auswirken kann.

Speicher- und Entladekapazität

Die temporären Vorratsbehälter für Zuschlagstoffe und Pulver sind der Ausgangspunkt. Ihr Design beeinflusst direkt die Konsistenz der Materialzufuhr.

Die Kapazität und Entladegeschwindigkeit dieser Geräte müssen angemessen auf die Anforderungen des Mischers abgestimmt sein. Ein zu kleiner Behälter oder ein langsamer Entlademechanismus wird das System aushungern, unabhängig davon, wie schnell die restliche Ausrüstung laufen kann.

Ventil- und Schieberintegrität

Ventile und Schieber sind die Torhüter des Materialflusses. Ihre Zuverlässigkeit ist für eine effiziente, automatisierte Chargierung unerlässlich.

Ein klemmendes, langsam schließendes oder nicht richtig abdichtendes Ventil führt zu Verzögerungen und Ungenauigkeiten bei jeder einzelnen Charge. Regelmäßige Inspektion und Wartung sind entscheidend, um sicherzustellen, dass diese Komponenten reibungslos und ohne Behinderung funktionieren.

Funktion von Beschickungswerkzeugen und Förderern

Die Werkzeuge, die Material bewegen – wie Schneckenförderer für Pulver oder Bänder für Zuschlagstoffe – sind dort, wo physikalische Eigenschaften auf mechanische Kraft treffen.

Probleme wie ein falsch geneigtes Beschickungswerkzeug können dazu führen, dass Materialien, insbesondere feine Pulver, verstopfen und sich ansammeln. Dies behindert den Fluss und kann den Beschickungsprozess vollständig stoppen, bis er manuell behoben ist.

Um dem entgegenzuwirken, werden Hilfsmittel wie Vibrations- oder Klopfvorrichtungen häufig eingesetzt, um einen konsistenten und ununterbrochenen Fluss von kohäsiven Materialien zu gewährleisten.

Häufige Fallstricke und systemweite Ausfälle

Viele Probleme mit der Beschickungseffizienz entstehen nicht durch ein einziges defektes Teil, sondern durch ein Missverständnis des Systems als Ganzes. Die Vermeidung dieser häufigen Fallstricke ist für einen zuverlässigen Betrieb unerlässlich.

Ignorieren der vorbeugenden Wartung

Die meisten Beschickungsprobleme, wie verstopfte Ventile oder blockierte Wege, sind direkte Folgen vernachlässigter Wartung. Ein proaktiver Inspektions- und Reinigungsplan ist der effektivste Weg, um diese vorhersehbaren Ausfälle zu verhindern.

Nicht abgestimmte Komponentenkapazitäten

Ein Hochgeschwindigkeitsförderer, der in ein langsam öffnendes Ventil speist, ist ein klassisches Beispiel für einen Systemengpass. Die Effizienz der gesamten Beschickungsleitung wird durch ihre langsamste Komponente begrenzt. Echte Optimierung erfordert eine ganzheitliche Prüfung, um sicherzustellen, dass alle Teile ausgewogen sind.

Konzentration auf das Symptom, nicht auf die Ursache

Materialverstopfung ist ein häufiges Symptom, aber selten die eigentliche Ursache. Das eigentliche Problem könnte ein hoher Feuchtigkeitsgehalt in den Zuschlagstoffen, ein schlecht gestalteter Behälterwinkel oder abgenutzte Fördererteile sein. Effektive Fehlerbehebung bedeutet, über die unmittelbare Verstopfung hinauszuschauen, um das zugrunde liegende Problem zu finden.

Optimierung Ihrer Beschickungsphase für maximalen Durchsatz

Nutzen Sie die folgenden Richtlinien, um Probleme zu diagnostizieren und gezielte Verbesserungen basierend auf Ihren operativen Zielen zu implementieren.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines aktiven Engpasses liegt: Überprüfen Sie sofort auf Materialansammlungen, stellen Sie sicher, dass alle Entladerventile reibungslos funktionieren, und überprüfen Sie den Winkel und Zustand der Beschickungswerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Gesamtanlageneffizienz liegt: Führen Sie eine systemweite Prüfung durch, um sicherzustellen, dass die Entladerate Ihrer Behälter und Zuführungen mit der Aufnahmekapazität Ihres Mischers synchronisiert ist.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung langfristiger Zuverlässigkeit liegt: Implementieren Sie einen rigorosen, proaktiven Wartungsplan, der sich auf alle beweglichen Teile konzentriert, insbesondere auf Ventile, Schieber und Förderersysteme.

Indem Sie von reaktiven Reparaturen zu einem systemischen Verständnis des Materialflusses übergehen, können Sie Ihre Beschickungsphase von einem potenziellen Engpass in eine zuverlässige Produktionsmaschine verwandeln.

Zusammenfassungstabelle:

| Schlüsselfaktor | Potenzieller Engpass | Auswirkung auf die Effizienz |

|---|---|---|

| Lagerung & Entladung | Zu kleiner Behälter, langsame Entladung | Versorgt den Mischer nicht ausreichend, verursacht Verzögerungen |

| Ventil- & Schieberintegrität | Klemmt, schließt langsam, schlechte Abdichtung | Führt zu Ungenauigkeiten bei der Chargierung und Ausfallzeiten |

| Funktion der Beschickungswerkzeuge | Falscher Winkel, Materialverstopfung | Stoppt den Fluss, erfordert manuelle Eingriffe |

Ist die Beschickungsphase Ihrer Betonmischanlage ein Engpass? GARLWAY ist spezialisiert auf Hochleistungsbaumaschinen, einschließlich robuster Betonmischanlagen, Mischer und Beschickungssysteme, die für einen reibungslosen Materialfluss ausgelegt sind. Unsere Lösungen helfen Bauunternehmen und Bauunternehmern weltweit, Ausfallzeiten zu eliminieren und den Durchsatz zu maximieren. Lassen Sie uns Ihre Anlage optimieren – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Wie verbessert das Layout einer Betonmischanlage die Fahrzeugeffizienz? Optimierung des Flusses für maximale Leistung

- Was sind die Sicherheitsverfahren für die Inspektion und Wartung des Mischers und des Förderbands? Ein Leitfaden zu Lockout/Tagout-Protokollen

- Wie wird das fertige Produkt in einem Betonwerk gelagert? Das kritische Prinzip der Just-in-Time-Produktion

- Wie kann die Festigkeit von Beton angepasst werden, wenn sich die Zementfestigkeit ändert? Beherrschen Sie das Wasser-Zement-Verhältnis

- Was sind die beiden Hauptgründe für eine Abnahme der Betonfestigkeit aufgrund von Änderungen der Rohmaterialien? Gewährleistung einer gleichbleibenden Qualität

- Welche Rolle spielen die Lagerbehälter in einer Betonmischanlage? Das Fundament der Qualitätskontrolle

- Was sind die häufigsten Ursachen für Zylinderfehler in einer Betonmischanlage? Verhindern Sie jetzt kostspielige Ausfallzeiten

- Welche Umweltvorteile bieten Betonmischanlagencontainer? Nachhaltiges Bauen durch Produktion vor Ort realisieren